正交試驗方法在繼電器點焊參數優化中的應用

(桂林航天電子有限公司,廣西桂林,541002)

1 引言

正交試驗設計是一種利用“正交表”科學地安排與分析多因素、多指標的實驗方法。其主要優點是能在很多試驗方案中挑選出代表性強的少數幾個試驗方案,并且通過這少數試驗方案的試驗結果的分析,推斷出最優方案。它比傳統的實驗方法更科學,可以優選出較好的工藝條件, 節省總的試驗時間, 找出主要因素的影響,在某些情況下還可減少試驗次數, 在新產品點焊工藝參數的制定及老產品點焊工藝參數的優化過程中被廣泛運用。

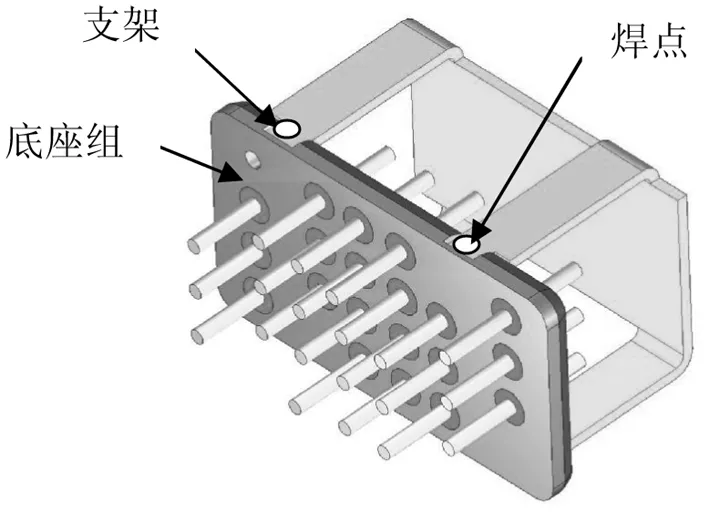

整件作為繼電器的核心部件,它由電磁系統和觸簧系統兩部分通過電磁系統的側板(支架)與觸簧系統的底座組點焊連接而成。底座組的底板與引出桿采用玻璃燒結成型,在整件點焊過程中,在控制側板(支架)與底座組的焊接質量的同時,還需嚴格控制焊接熱量的輸入,才能避免因焊接熱對底座組玻璃絕緣子產生影響而導致繼電器的密封性能下降。因此,為提高繼電器整件的焊接質量及產品的密封性能,有必要對整件點焊工藝參數進行研究。

我廠6JR-3型繼電器在裝配過程中常出現因玻璃絕緣子漏氣而導致的產品失效問題,分析原因主要與整件點焊過程有關。為解決該問題,本文在Minitab軟件中運用了正交試驗設計的極差分析和方差分析方法對整件點焊過程中所用的電極壓力、焊接能量和焊接時間3個主要工藝參數進行研究,以期能得出適用于該型號整件點焊的最佳工藝參數。

2 工藝試驗方法

2.1 試驗材料

點焊工藝試驗過程所用的材料主要包括兩方面,即焊件材料和電極材料。

2.1.1 焊件材料

6JR-3型繼電器的整件由觸簧系統的底板與電磁系統的支架之間通過點焊連接,整件點焊實為底板與支架的點焊,其中底板材料為可伐合金(4J29),表面涂覆鎳層;支架材料為鋅白銅(BZn15-20),厚度0.6mm,表面鍍銀。其中可伐合金材料的電阻率為0.48μΩ·m,鋅白銅材料的電阻率為0.28μΩ·m,兩者電阻率差異較大,因此采用在底板點焊部位增加凸筋后形成凸焊結構以提高兩者配對點焊的焊接性能。

2.1.2 電極材料

電極是焊接電路的重要組成部分,其主要作用一方面是在點焊過程中向焊件提供電流的同時壓緊焊件,另一方面還可帶走部分熱量對焊件散熱以保持加熱過程中的熱平衡。用于制作電極的材料首先應具有較高的導電及導熱性。目前繼電器的零組件點焊常用的電極材料有鉻鋯銅(CrZrCu)、鎢銅合金(W80Cu)等,綜合電極材料的性價比進行選擇,文中選用鉻鋯銅作為整件點焊的電極材料,其上電極結構如圖1所示,下電極采用平板結構。

圖1 點焊上電極結構圖

2.2 試驗設備

電容儲能放電點焊是將單相或多相整流器的交流電源轉換成直流電源,并逐步對電容充電,點焊時焊接變壓器在短期內釋放能量的一種焊接方法,其焊接電流上升速度很快,峰值電流較大,形核時間短,基本不會造成焊接壓痕,并且變形小。根據整件的結構特點及工廠的設備配置情況,本文選用875DPS電容儲能焊機進行點焊,該設備的主要性能參數為:電極壓力范圍(40~400)N,具有長、中、短3種脈沖寬度可供選擇,能量范圍10Ws~875Ws(等同于J),調節精度1Ws;該設備配置的腳踩式電極頭在點焊過程中對工件基本無沖擊作用,焊接電源的放電時間短,對底座組的玻璃絕緣子密封性影響較小。

2.3 試驗方法

為節約試驗成本,文中直接取底座組與支架安裝成圖2所示的結構后進行點焊工藝試驗,在支架與底座組的4處結合部位各焊接1個焊點。點焊時支架與上電極接觸,底座組與下電極接觸,點焊完同側的2個焊點后,將工件翻轉180°繼續點焊另一側的2個焊點。焊件點焊完成后,將其套入繼電器外殼進行密封,并對產品進行密封性檢測。

圖2 整件點焊模型

2.4 焊件質量檢測標準

由于該型號底座組的玻璃絕緣子離點焊處較近,點焊熱量對玻璃絕緣子會存在一定沖擊。因此,整件的點焊工藝參數大小除了影響接頭自身的連接強度外,還影響繼電器產品的密封性。整件的接頭強度按工藝文件規定在測力機上測量其正拉力應≥100N,產品的密封性按技術條件要求用氦質譜檢漏儀檢測其泄漏率指標應≤1×10-8Pa·m3/s。

3 正交試驗及結果分析

3.1 正交試驗方案設計

針對整件點焊過程中的電極壓力F、焊接時間T、焊接能量Q分別選取3個水平進行點焊工藝的正交試驗,因此可選擇3因素3水平的L9(33)正交表。根據理論分析及類似結構產品的整件采用的點焊工藝參數,選擇的工藝參數因素水平如表1所示。

表1 工藝參數因素水平

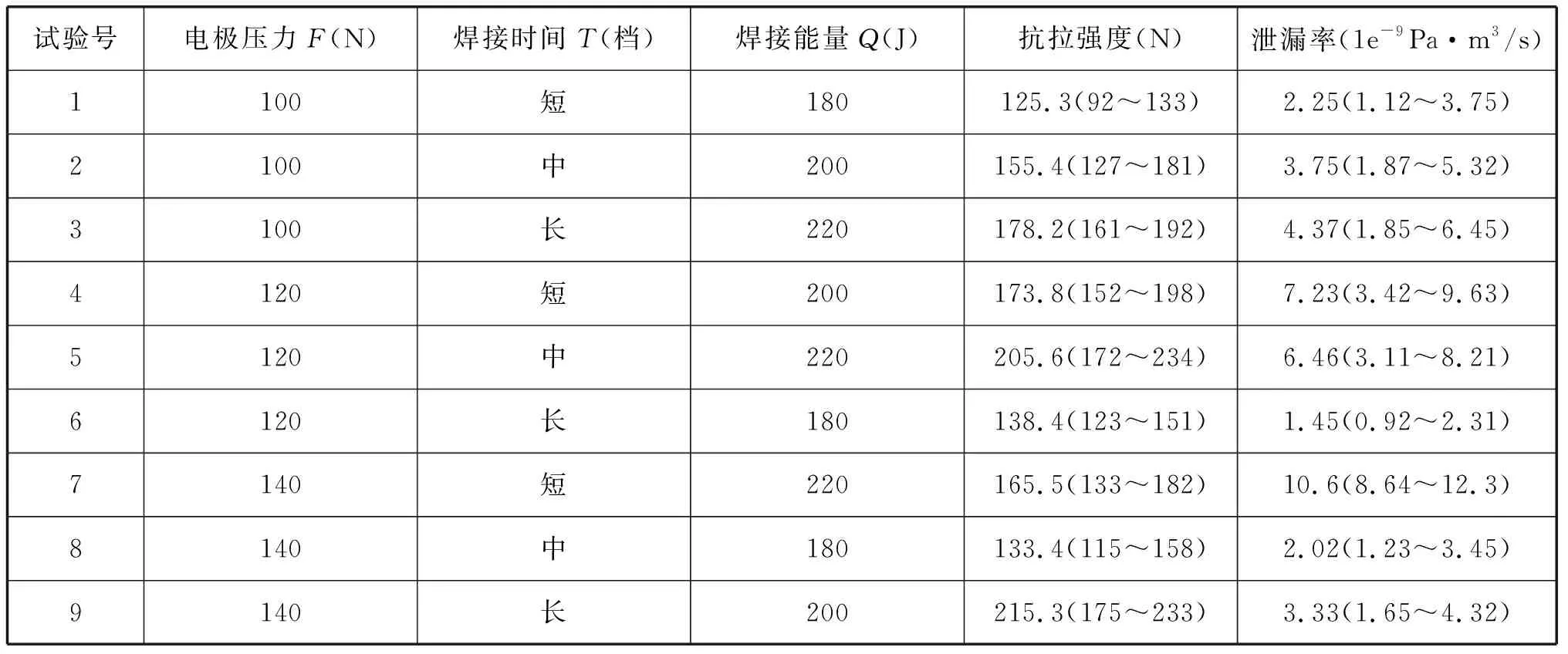

3.2 正交試驗結果及分析

運用Minitab統計軟件中的田口設計(Taguchi design)模塊進行正交試驗設計,可直觀、快速、準確地進行數據分析。根據表1的正交試驗方案進行點焊工藝試驗,然后以接頭的抗拉強度和整件封殼后的繼電器密封性作為評價指標,分別采用極差分析和方差分析方法對試驗結果進行分析。

3.2.1 極差分析

極差分析法是通過計算正交表中各列的極差值R,以確定各因素的主次關系對指標的影響程度,從而得到最優水平組合。

為了提高試驗數據的準確性,減少測量誤差的影響,對每一組水平進行10次重復試驗(即每個試驗號點焊10個樣件),并以重復試驗的平均值作為試驗數據。在Minitab軟件的“田口設計”菜單下選擇“3”水平設計、“3”因子數,生成正交表后對各因子的水平值進行修改,并將每個試樣號的10個樣件的抗拉強度及泄漏率的平均值填入相應的表格,最終得出的數據如表2所示。

表2 工藝試驗數據

注:括號內為范圍值,括號前為均值。

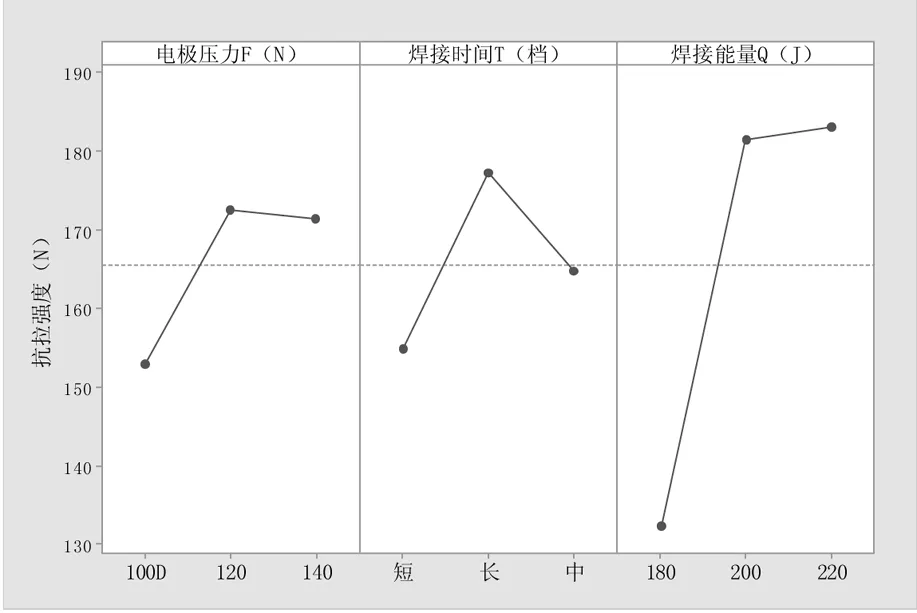

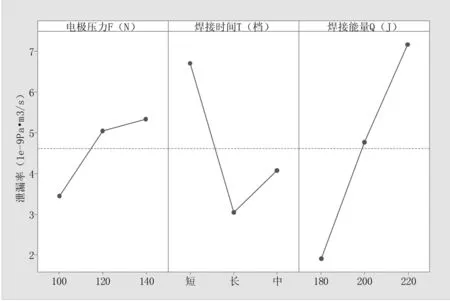

根據表2中的試驗數據,進入Minitab中的【統計】菜單后,依次點擊【DOE】、【田口】、【分析田口設計】,在彈出的窗口中分別選擇“抗拉強度”和“泄漏率”所在的列作為響應數據進行正交試驗的極差分析。最終得出的結果如表3、表4和圖3、圖4所示。

表3 抗拉強度的均值響應表

表4 泄漏率的均值響應表

從表3、表4中可以看出,影響抗拉強度和泄漏率指標的各因素的主次順序都是:焊接能量Q>焊接時間T>電極壓力F。對于抗拉強度考核指標而言,期望其越大越好;而對于泄漏率指標而言,期望其越小越好。從圖3中可知,抗拉強度指標最優時對應的因素水平為F2T3Q3;而由圖4中可知,泄漏率指標最優時對應的因素水平為F1T3Q1。由于兩指標最優時對應的因素水平不完全一致,需要進行深入分析后確定。當電極壓力取值為F1(100N時,從表2中的抗拉強度數據最小值為92N,不滿足工藝規定的>100N(不合格),因此應取F2(120N)。當焊接能量值取Q1(180J)時,表2中的抗拉強度數據最小值為92N,不滿足工藝規定的>100N(不合格);當焊接能量值取Q3(220J)時,表2中的泄漏率數據1.07×10-8Pa·m3/s不滿足工藝規定≤1×10-8Pa·m3/s的要求,因此應取Q2(200J)。

圖3 抗拉強度各因素的主效應圖

圖4 泄漏率各因素的主效應圖

通過以上分析,得出的點焊工藝參數最優方案為F2T3Q2,即電極壓力F=120N,焊接時間T=長檔,焊接能量Q=200J。

3.2.2 方差分析

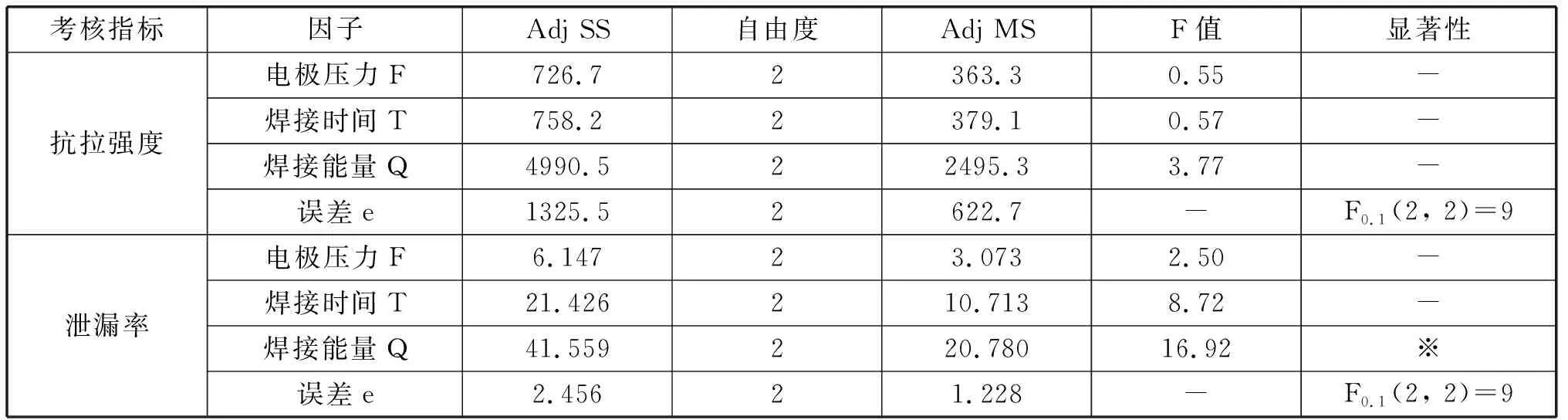

極差分析法計算量小,分析過程簡單直觀,但不區分試驗條件波動引起的數據和試驗誤差的變化,無法精確估計各因素對指標的影響程度。而在方差分析中,可以通過F檢驗判定因素作用是否顯著。由于本試驗中有接頭抗拉強度和產品泄漏率兩項考核指標,因此需要對兩項指標的結果進行分析。

進入Minitab的【統計】菜單,依次點擊【方差分析】、【一般線性模型】、【擬合一般線性模型】后,將“抗拉強度”添加到“響應”欄,“電極壓力”、“焊接時間”、“焊接能量”添加到“因子”欄,點擊“確定”進行分析,用同樣的操作方法進行泄漏率指標的分析,相關分析數據見表5。

表5 方差分析數據

由表5可知,從泄漏指標來看,焊接能量的F值為16.92,與顯著性指標α取0.1時的F值進行比較,F>F0.1(2,2)=9,因此,焊接能量對泄漏率的影響顯著,電極壓力和焊接時間的影響不顯著,主次順序為焊接能量Q>焊接時間T>電極壓力F;從抗拉強度這個考核指標來看,電極壓力、焊接時間和焊接能量三個因素對指標的影響都不顯著,主次順序為焊接能量Q>焊接時間T>電極壓力F。分析結論與極差分析的相同。

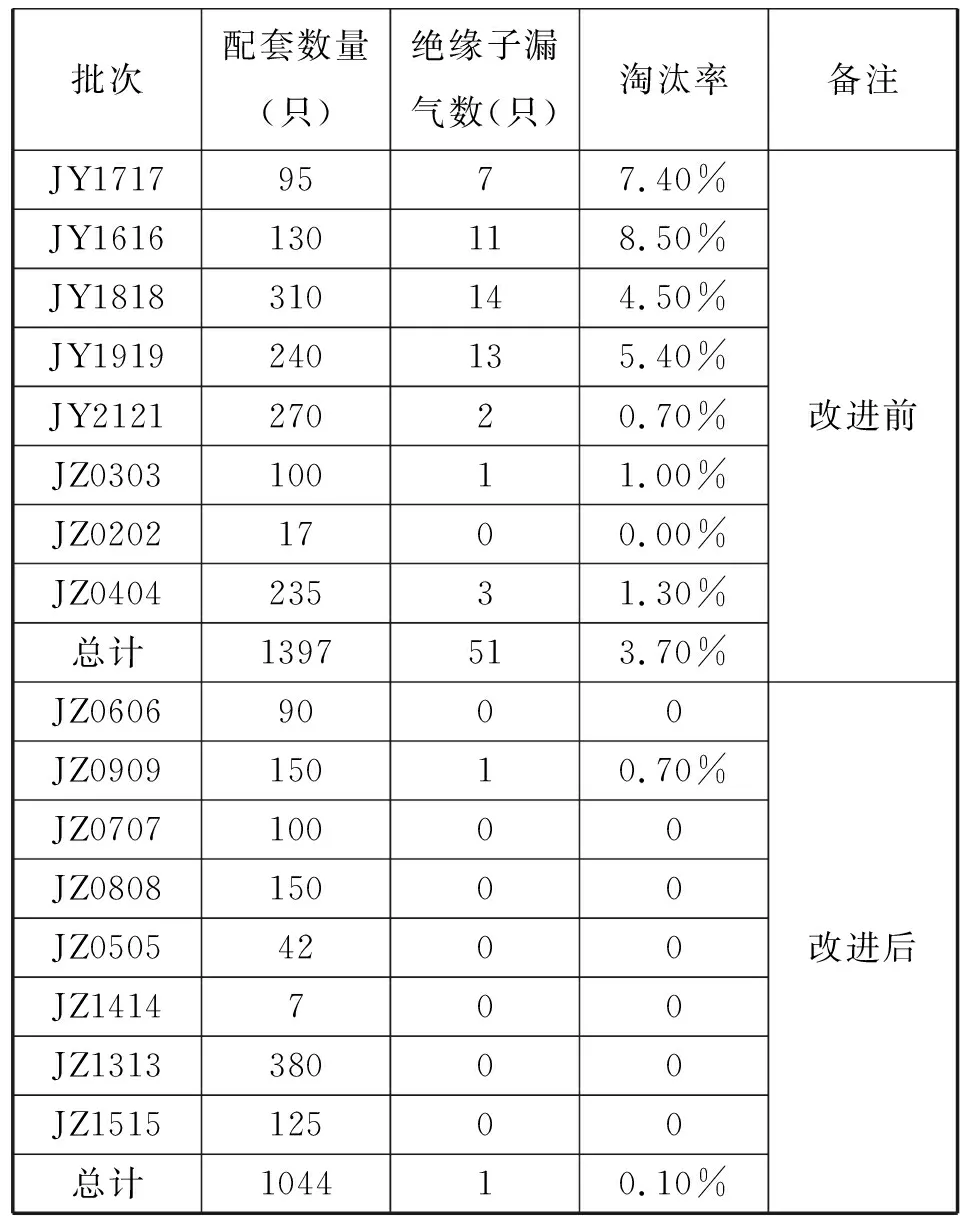

3.2.3 驗證試驗

經統計,整件點焊工藝參數優化后,所裝配的產品因玻璃絕緣子漏氣問題導致的淘汰數量大幅下降,從原來的3.7%下降至0.1%,具體數據詳見表6。

表6 批產驗證數據

4 結論

(1)運用正交試驗設計方法對電磁繼電器的整件點焊工藝參數進行了優化,確定了點焊工藝參數中各影響因素的主次順序為焊接能量Q>焊接時間T>電極壓力F,得出的最優參數組合為:電極壓力F=120N,焊接時間T=長檔,焊接能量Q=200J。

(2)經過批產驗證,使用優化后的點焊工藝參數點焊的繼電器因絕緣子漏氣淘汰比例從原來的3.7%下降至0.1%。