城市地下空間混合型植物工廠實踐與評價

孫維拓吳尚軍宋曙光陳曉麗郭文忠*

〔1北京農業智能裝備技術研究中心,農業部都市農業(華北)重點實驗室,北京 100097;2北京市農業技術推廣站,北京 100029;3北京市西城區園林市政管理中心,北京 100054〕

隨著北京城市副中心建設和非首都功能疏解,都市核心區騰出大量的地下空間,為城市地下空間植物工廠的商業化發展提供了有利條件。開發地下植物工廠具有諸多優勢,利用地下空間建造植物工廠不擠占居民的生活空間;地下建筑處于一定厚度的土巖層覆蓋之下,具有良好的熱穩定性,植物工廠周年生產的冷、熱負荷將大幅降低,運行能耗及成本隨之降低(楊其長 等,2012)。本文以北京市西城區某地下植物工廠為例,詳細介紹在城市地下空間構建混合型植物工廠的方法,評價系統設計并提出優化方法,以期為城市地下空間植物工廠的應用發展提供借鑒。

1 系統構建方法

1.1 植物工廠整體布局 該植物工廠位于北京市西城區某地下停車場,由北京農業智能裝備技術研究中心設計施工,占地面積105 m2,其中葉菜栽培區面積約25 m2,食用菌與芽苗菜生產區約69 m2(圖1)。配套設備主要包括:環境調控系統、LED人工光源系統、營養液循環系統、葉菜立體栽培系統、食用菌與芽苗菜栽培系統、計算機智能控制系統及風淋室。墻體材料為填充巖棉的賽木墻板及雙層中空鋼化玻璃,既便于參觀,又同時具備潔凈、防腐、防潮、隔熱、支撐的功能(彩色圖版1)。

1.2 環境調控系統

1.2.1 葉菜生產區環境調控 調控機制是在葉菜類蔬菜光期和暗期分別設定1個預期溫度值(如光期24 ℃,暗期20 ℃),空調機組通過啟停或切換制冷、制熱模式,將室內溫度控制在預定值的±2 ℃范圍內。葉菜生產區空間高度密閉且采用營養液栽培,受植物蒸騰作用及營養液表面蒸發的影響,相對濕度一般處于較高水平,不需要專門加濕,當室內濕度過高時,開啟風閥引進新風進行除濕。通風除濕與CO2補施(光期CO2濃度一般高于1 000 μL·L-1,如1 200 μL·L-1)存在矛盾,應嚴格控制風閥的開啟時間,可將相對濕度上限設置為90%。

葉菜生產區環境調控系統主要由組合式空調機組、風管與風閥(彩色圖版2-a)、送風口和回風口(彩色圖版2-b、c)、CO2補施裝置等構成,可實現空氣凈化、溫濕度調控、空氣內循環、新風引進及CO2補施等功能。

圖1 植物工廠整體布局

組合式空調機組主要包括初效過濾段、加熱段、直膨段、風機段、消聲段5個功能段。初效過濾段利用化學纖維材料凈化室內空氣。加熱段和直膨段用于調溫。植物工廠內的溫度調控主要以降溫為主,降溫能耗約占全年空調能耗的90%,因此空調選用單冷直膨組合式空氣處理機組。植物工廠栽培室冷熱負荷的計算涉及照明及其他設備運行產生的熱量、通過圍護結構及地面的熱交換、新風滲透等,而對于保溫性和密封性較高的栽培室,其室內外熱量交換可忽略;同時在栽培室消耗的電能中,95%以上都轉化為熱能,因此可估算照明及其他設備的電耗之和就是其降溫負荷,且光能(LED燈具光電轉換效率30%~40%)的50%轉化為潛熱負荷(古在豐樹和李明,2016)。在空調設備選型時,當栽培室冷熱負荷為空調或熱泵裝機容量的60%~70%時,其制冷或制熱性能系數(COP)最大。采用負荷系數法(陳慧子 等,2013)計算得出該植物工廠葉菜生產區圍護結構冷熱負荷均約為1.5 kW(冷熱負荷室外設計溫度分別為30、15 ℃),照明及設備冷負荷約為4.5 kW。考慮到最適裝機容量以及未來栽培規模的擴大,該植物工廠的空調選型為:額定制冷量12.4 kW,額定輸入功率4.6 kW;加熱段采取電加熱,額定功率8.0 kW。

循環風管選用鍍鋅鐵管,規格為400 mm×320 mm,外包20 mm厚的橡塑板進行隔熱。風閥安裝于靠近空調機組的回風管上,規格為320 mm×200 mm,在空氣內循環過程中開啟風閥可引進新風。風管送風口、回風口共計2組,均安裝于賽木墻面,送風口為500 mm×400 mm的散流器,回風口為540 mm×400 mm的雙層百葉(帶濾網)。CO2補施裝置包括CO2鋼瓶、流量計、調節閥、供氣導管等,出氣口安放于散流器旁邊,隨空氣內循環擴散到室內。

1.2.2 食用菌與芽苗菜生產區環境調控 調控機制為食用菌生長過程中產生的大量CO2須及時排放,當室內CO2濃度上升至設定值(不同食用菌的耗氧量及對CO2的反應不同,但一般不應超過2 000 μL·L-1),開啟內循環通風并打開風閥引進室外新風,排除CO2并降低室內溫度。CO2排放應迅捷,防止食用菌長時間處于低濕空氣中,這就需要足夠的新風引進流量。隨后系統進入加濕階段,室內氣體緩慢循環流動,并保持濕度在80%以上。

食用菌與芽苗菜生產區環境調控系統主要由組合式空調機組、風管與風閥、送風口和回風口、超聲波霧化加濕裝置、加濕管道等構成,可實現空氣凈化、加濕、空氣內循環、新風引進及CO2排放等功能。

綜合考慮地下空間的熱穩定性、項目投資及運行成本控制,選用的組合式空調機組未設置溫度調控功能段。其中,風機額定送風量為2 000 m3·h-1,機外靜壓300 Pa;風管及風閥技術參數與葉菜生產區相同;每個栽培室均設置2組送風口、回風口,其中散流器400 mm×300 mm,雙層百葉440 mm×330 mm。超聲波霧化加濕裝置噴霧量為12 kg·h-1,額定輸入功率1.2 kW。為實現節能與均勻加濕,安裝專用加濕管道(彩色圖版3),管道選用直徑為110 mm的PVC管,進入室內的管道均勻開孔,孔直徑約23 mm,間距110 mm。

1.3 LED人工光源系統 針對植物光需求特性,建立針對性的光配方和光環境控制策略是植物工廠光照節能增效和優質、高產的主要方法(劉文科和楊其長,2014)。不同作物或者同一作物不同生育時期對光環境的反應有所差異(陳曉麗 等,2013)。該植物工廠采用北京農業智能裝備技術研究中心自主研發的雙色LED燈板,共計42個,尺寸為600 mm×750 mm,功率100 W,直流電壓36 V,包含紅、藍、白3種光質的LED芯片,其中紅、藍LED的波峰值分別為660 nm和450 nm,白LED光顯色指數95,紅光波峰值463 nm,藍光波峰值607 nm。雙色燈板的組合光質包括紅+藍、白+紅、白+藍(彩色圖版4),燈板下方15 cm處光強約200 μmol·m-2·s-1。每種燈板的雙色光質采用獨立開關控制,配套調壓整流裝置,每個燈位光源的供光時間在主控制界面進行設定。3種光質的組合光可根據栽培植物的種類,以及不同生育期的光吸收特點進行選擇。

1.4 營養液栽培系統

1.4.1 葉菜立體栽培系統 植物工廠的立體栽培系統一般由栽培架、栽培槽、防水塑料膜、帶孔泡沫栽培板等組成,通過循環管路與營養液循環系統連接,實現植物工廠的立體多層栽培,大幅度提高了空間利用率和單位面積產量。系統層數多為3~6層,有些甚至達到10層以上。

該植物工廠頂部圍護結構距地面高度2.2 m,葉菜立體栽培系統共計3層(彩色圖版5)。栽培架材質為40 mm×40 mm鋁型材,栽培槽與栽培板均為PVC材質。栽培架高1.9 m,長1.6 m,寬0.6 m;栽培層高0.5 m,底層距地面0.4 m,其下放置營養液槽。栽培槽長1.5 m,寬0.52 m,高0.08 m,壁厚8 mm;栽培板上均勻開44(4×11)個直徑為25 mm的孔,孔的行間距10.5 mm,列間距12.5 mm,即該植物工廠葉菜生產區可同時生產成品菜924株,種植密度約56株·m-2(栽培面積)。

1.4.2 營養液循環系統 該植物工廠的營養液循環系統采用深液流栽培技術,主要由供液管路、閥門、進液口、栽培槽、溢液口、回液管路、營養液池、排液管和循環水泵組成。系統采取間歇供液方式,以滿足作物對水分、養分和溶解氧的需求,如選擇每2 h(小時)開啟循環水泵10 min(分)。營養液參數維持在EC值1.8~2.0 mS·cm-1,pH值5.8~6.0,溶解氧(DO)7 mg·L-1。通過選擇合適的水泵及調節閥門,使各栽培層的供液量均衡穩定,并防止營養液溢出,保證栽培槽內的營養液維持在穩定的液位(約60 mm)。營養液池長1.5 m、寬0.52 m、高0.3 m。

上述系統屬于開放式營養液循環系統,在營養液使用一段時間后將形成的廢液向系統外排放,會對周邊環境造成污染。而封閉式營養液循環系統,可有效利用廢液,除具備上述基本配置外,還配備營養液回收與過濾消毒系統、營養液檢測與調配系統。

1.5 食用菌與芽苗菜栽培系統 為豐富植物工廠的生產功能,同時降低植物工廠整體運行能耗及成本,以提高空間利用效率為原則,設計食用菌與芽苗菜栽培系統。食用菌生長釋放大量CO2,濃度過高會對食用菌產生危害,而較高的CO2濃度水平(1 200 μL·L-1)可提升芽苗菜的產量和品質。栽培系統共分4層(彩色圖版6),上面2層為芽苗菜栽培箱(彩色圖版7-a),下面2層為食用菌層架(彩色圖版7-b),共計22組。食用菌層架由鋁型材及硬質PVC板構成,長1.6 m,寬0.45 m,層高共計1.25 m。

芽苗菜栽培系統包括:芽苗菜栽培箱、廢液回收裝置(彩色圖版8)、循環管道及控制裝置等。栽培箱開口處設置拉簾,防止芽苗菜噴霧滴濺到菌棒上。每個栽培箱長1.52 m,寬0.6 m,高0.37 m,可放置6個芽苗菜托盤,配置6組霧化噴頭,1條防水燈帶,并與供水、回水管路連接;栽培箱頂部和底部設置通風口,以增加空氣流動性。廢液回收裝置包括:慢砂過濾裝置、回液池、水泵(最大流量3 m3·h-1,最高揚程38 m)、臭氧消毒裝置(臭氧發生量20 g·h-1,氣泵排氣量70 L·min-1)、超濾凈水裝置(凈水量1 000 L·h-1)等。運行方式為:水泵抽取回液池中的水經超濾凈水裝置過濾后進入供液管,由霧化噴頭均勻地噴灑在芽苗菜上,多余的水通過回水管路收集,經慢砂過濾進入回液池,臭氧消毒裝置通過曝氣盤對回液池中的水消毒,消毒過濾后的水由水泵抽取,實現循環供水。此外,在慢砂過濾下游還可接入紫外消毒裝置。該系統自動化程度高,操作方便,技術易掌握,可大幅提升芽苗菜生產的用水效率。

1.6 計算機智能控制系統 智能控制系統主要由數據采集單元、控制器和執行機構3部分組成。該植物工廠控制系統的控制器包括:PC機終端、三菱PLC(FX-2N系列)及16路繼電器控制板(JYDAM1600D),同時配套65寸電腦觸摸屏顯示器。數據采集單元包括溫濕度傳感器(RS485通訊)、CO2傳感器(RS485通訊)、高清攝像機槍機及時間控制器等設備。控制軟件為組態軟件組態王以及梯形圖編程軟件GX Developer。組態軟件實現系統參數的展示以及簡單的邏輯控制,例如開關的關聯;梯形圖軟件完成系統的通信控制及復雜的邏輯控制,例如系統參數的比較控制。

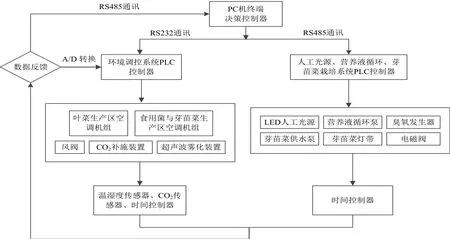

控制系統分手動和自動2種模式。自動控制模式下,系統進一步引入數據采集單元參與控制。首先在PC機終端設定參數,包括氣溫、濕度、CO2濃度上下限、光照時間、營養液循環時間、芽苗菜噴水時間、臭氧曝氣時間等參數。完成參數設定后,系統進入自動模式,嚴格按照設定的參數執行,實現無人化管理。植物工廠控制系統框架圖如圖2所示,PC機終端控制界面及控制室外觀見彩色圖版9。

2 系統測試應用及產投分析

2.1 環境調控與節能 該地下植物工廠自2016年2月竣工后即投入使用,葉菜、芽苗菜及食用菌在現有設備及程序管控下均長勢良好,獲得豐收。選用ESPEC THCO2便攜式環境采集儀測量該植物工廠的溫度、濕度及CO2,溫度測點分別布置于葉菜生產區幾何中心、緊鄰的食用菌與芽苗菜生產區幾何中心、地下三層停車場內及地面以上大氣環境,距地面高度均1 m。期間植物工廠種植生菜、普通白菜(小油菜)、平菇、蟹味菇、海鮮菇、杏鮑菇及豌豆苗、蕓松苗等各類芽苗菜,未啟動加溫措施。

筆者于2017年12月4~11日,在不調溫條件下對地下空間植物工廠室內外溫度進行測定,結果表明,測試期間室外環境最低溫度達-5 ℃,但地下三層停車場空間溫度穩定,維持在15 ℃左右,波動幅度不超過0.7 ℃。葉菜生產區在測試期間未進行熱環境調控,并處于相對密閉的狀態,其溫度變化主要源自LED光源發熱及與停車場空間的熱交換。在光期(6:00~10:00、12:00~16:00、18:00~23:00)葉菜生產區溫度不斷升高,平均溫度20.4 ℃,最高溫度為22.7 ℃,暗期平均溫度為20.1 ℃,最低溫度為17.9 ℃,非常適宜生菜的生長。可見與地上或其他形式的植物工廠相比,地下空間的熱穩定性使地下植物工廠能在更多的時間內不調溫生產,節能效果顯著。食用菌與芽苗菜生產區在測試期間室內溫度主要受停車場溫度及食用菌生長發育放熱的影響,未進行專門的溫度調控,溫度穩定在16.8 ℃左右,波動幅度不超過0.5 ℃,適宜食用菌及芽苗菜的生長。

圖2 植物工廠控制系統框架圖

2017年12月4~11日測定食用菌與芽苗菜生產區的CO2濃度及濕度,此期間停車場內CO2濃度在400~580 μL·L-1波動,食用菌與芽苗菜生產區內CO2濃度在1 000~1 700 μL·L-1波動,平均濃度為1 280 μL·L-1,能夠滿足食用菌的正常生長,同時有利于提高芽苗菜的產量及品質。停車場內相對濕度較低,為20.6%;在引進室外新風排除CO2的過程中,室內相對濕度大幅降低,波動范圍較大,為66%~93%,平均相對濕度為83.5%,為食用菌生長發育提供了良好的濕度環境。

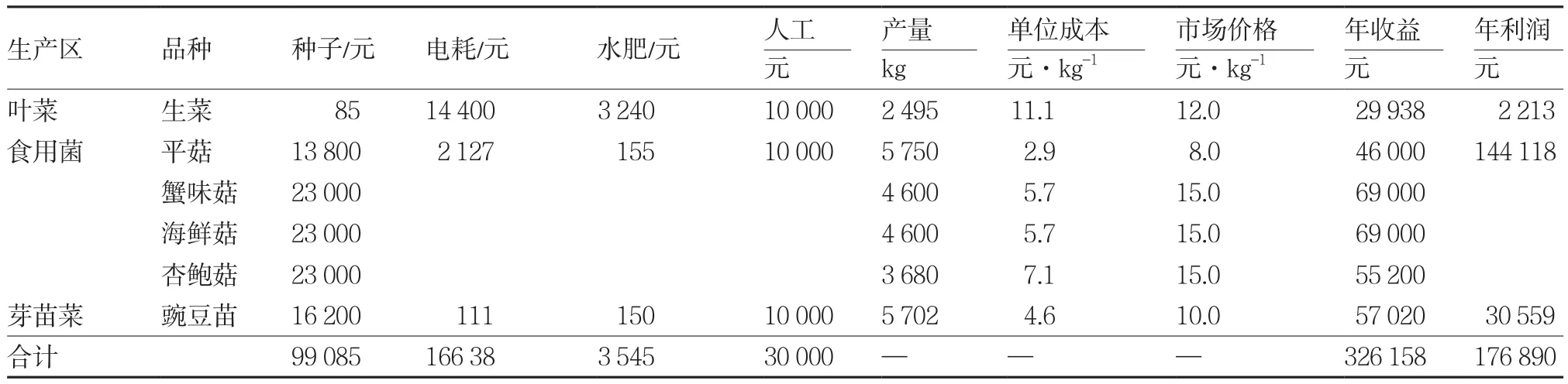

2.2 運行經濟效益估算 通過分析得出年運行成本及效益(表1)。地下空間混合型植物工廠的主要盈利點在食用菌及芽苗菜生產區,人工光葉菜生產區則難以盈利,在葉菜產品市場價格偏低時很容易造成虧損,這也是商業化生產的植物工廠所普遍面臨的問題。

表1 地下空間混合型植物工廠年運行成本及效益分析

3 討論與建議

3.1 城市地下空間混合型植物工廠 城市地下空間混合型植物工廠應發揮其資源互補的優勢:食用菌生長過程釋放大量CO2,而葉菜生產區需要補施CO2,實現二者之間的氣體交換可提高資源利用效率,但應考慮氣體凈化與消毒,以防止潛在的品質污染或病害交叉感染問題。本文中的植物工廠設計3個區域相互串通,不利于交通運輸和獨立防疫,在今后的設計中應加以改進,以使不同生產區保持獨立性。

3.2 商業化生產的植物工廠虧損原因及發展建議

目前國內建成的植物工廠主要用于科學研究、技術展示,進行商業化生產的植物工廠還未見實現盈利的成功案例。筆者認為目前影響植物工廠商業化發展的原因可以總結為:① 初始建設成本高,運行能耗大、費用高,但蔬菜市場價格低,產投比嚴重失衡,即使優質高產,短期內也難以盈利。②植物工廠技術積累不足,標準化、智能化程度低,未生產出高品質的蔬菜,達不到生長在自然光下的蔬菜的品質和口感,同時也未實現高產、高效。③植物工廠的應用方向不合理,現階段,還無法生產大眾日常消費的果蔬產品,應考慮生產高附加值作物,并拓展其功能。④ 在產供銷的產業鏈中,銷售環節不順暢,沒有特色定位,抓不住特定消費群體。綜上所述,植物工廠商業化發展的瓶頸在于技術及市場2個層面的限制,實現植物工廠生產盈利及可持續發展,應全面完善和提升技術,并正確把握和開拓市場。

在技術層面,應圍繞降低建設成本,節能降耗,資源高效利用,優質、高產開展工作。

① 在環境調控方面,應合理組織氣流,進行作物生長環境因素的精準調控,同時采用引入室外冷源協同降溫(王君 等,2013;辛敏 等,2015)、太陽能集熱加溫、熱泵調溫(孫行健 等,2015)等節能措施和綠色技術。

② 在LED人工光源方面,針對不同作物、品種及生育階段,建立針對性的光配方及光期、暗期布局等光環境控制策略,實現節能降耗,優質高產(Yamada et al.,2000);同時可以在燈具設計與安裝方面,考慮加入動態調控功能,如實現光源可上下移動、光斑大小可調節等,進一步降低光照能耗(姚鳳珍,2016),考慮設計帶冷卻盤管的水冷式燈具,降低空調系統負載。

③ 在營養液栽培方面,加大離子傳感器的研發力度,研制推廣穩定的營養液在線檢測技術,解決營養液循環利用元素配比不合理的問題,提高資源利用效率;重視液溫管理,在栽培槽中配套換熱器盤管,與氣溫調節同步,降低營養液溫度隨空氣溫度變化的滯后性。

④ 在能源驅動方面,大力開發利用太陽能、風能等清潔可再生能源,例如發展光伏植物工廠,即在植物工廠圍護結構表面鋪設光伏板為植物工廠提供部分電能,或在城市地上尤其是建筑物表面鋪設光伏板,為地下空間的植物工廠提供能源。

此外,還應研制或引入新材料、新技術降低圍護結構及配套設備建設成本;加強試驗作物種類的多元化及適宜植物工廠環境的品種選育等。

4 結論

城市地下空間混合型植物工廠具有低碳節能的天然優勢,可與城市有機融合,是城市大規模發展植物工廠的方向,尤其是在北京等大城市進行人口疏解后留下大量閑置的地下空間。本文將為城市地下空間植物工廠設計、施工及商業化發展提供參考。