螺壓工藝藥料溫度測試系統

林 強,裴東興,張 瑜,于文松

(1.中北大學 儀器科學與動態測試教育部重點實驗室,山西 太原 030051;2.國營第二四七廠,山西 太原 030051)

0 引 言

研究螺壓工藝中藥料熔融狀態的溫度變化規律,對于生產效率和安全有重要的意義。螺壓過程是利用螺桿輸送,并在輸送過程中實現藥料的塑化。根據藥料的變化特征可將螺桿分為喂料段、過渡段和均化段[1]。

特別是均化段的溫度要嚴格控制,溫度過高會使藥料發生燃燒甚至爆炸,溫度過低會使藥料線性流動性變差,無法塑化成型導致產量降低。整個過程中藥料處于熔融態,直接測試容易損壞傳感器。

目前國內測試溫度多用熱電阻作為測溫元件,在表面直接測試不能接觸到熔融態的物料,具有適用范圍廣、結構簡單、較易制作、測溫范圍較寬等優點,但其測得的溫度記錄曲線波動頻繁,成不規則鋸齒狀,斷線頻繁,溫度補償偏差大。在此類傳感器測溫技術上又發展有外推法測溫,在被測對象測溫部位開一個盲孔,將傳感器安裝在距被測點內壁一定距離處,測取該處溫度,但該方法仍然存在溫度場畸變所導致的誤差。還有使用非接觸式測溫法,但紅外熱成像在復雜機械內部溫度測量的領域仍為研究階段,理論上可以測得成型過程物料溫度場完成變化圖,但其測試受測量距離、環境水氣、煙塵等外界因素影響較為嚴重,仍有許多難題需要克服。

針對以上問題,本文在機體內壁安裝傳感器,采用接觸式測溫技術,傳感器直接接觸到熔融態藥料,可以更加精確地測試出藥料溫度。同時采用集成溫度傳感器補償法可以使系統體積更小、可靠性更高。

1 測試系統設計

1.1 被測信號分析

在正常情況下,據資料記載機體溫度為60~80 ℃,螺桿溫度 65~85 ℃,前錐、后錐溫度 65~85 ℃,成型體 65~85 ℃,針及針架 60~80 ℃,溫度變化緩慢需要長時間精確測試。螺桿的轉速調整至4 r/min時,機頭壓力約為18 MPa,機體內藥料處于熔融態,屬于惡劣環境。研究表明,在諸多的工藝溫度中,影響螺壓機產量的主要因素是機體溫度。機體溫度的適當降低,實際上增加了藥料與機體的摩擦系數,有利于提高產量,故本系統選擇在機體處進行溫度測試。

測試難度主要有以下2個因素:

1)藥料由固體顆粒逐漸塑化成熔融態,流動性增加。熔融藥料擠壓時間較長,同時還可能伴隨以藥料組分的揮發和熱分解,如果不控制好溫度,可能導致燃燒或爆炸。

2)螺壓機結構復雜,機體比較厚,處于高壓環境,傳感器難以接觸內部并且易受到剪切力的損壞。

針對以上問題,為了使測試結果更加精準,專門設計了一套供測試使用的螺壓機機體,機體的前錐體與卡環之間有打好的孔可以安裝傳感器,并研制了接觸式測溫系統[2]。系統具有測試時間長、存儲容量大、精確度高等優點,滿足對高溫下熔融態藥料溫度的直接測定。

1.2 測試系統結構及原理

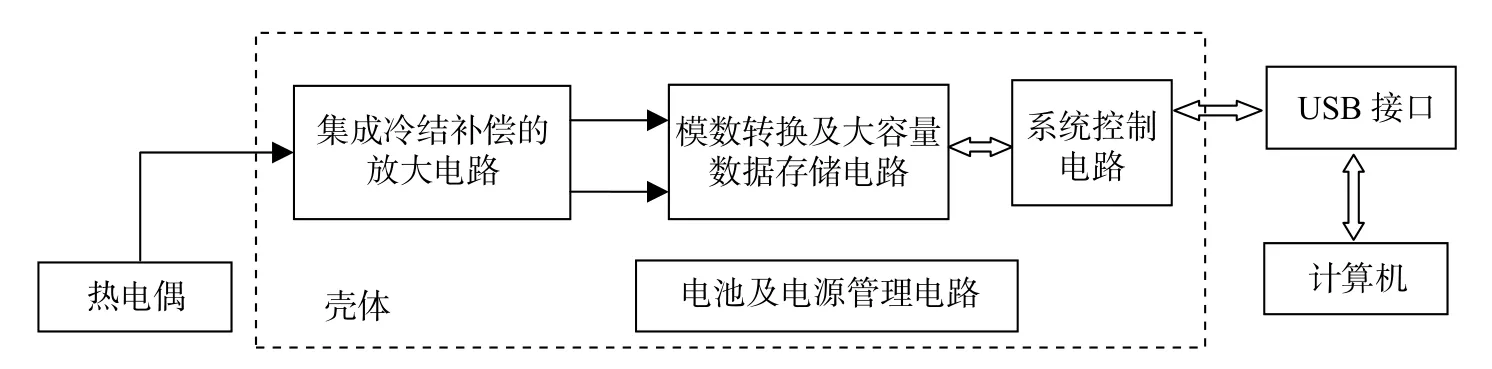

該測試系統原理框圖如圖1所示。本文熱電偶選用了鎳鉻-鎳硅熱電偶,響應速度快,測量范圍–50~200 ℃,允許誤差±0.4 ℃,實現被測信號的采集[3-4]。熱電偶輸出的電壓值通過放大濾波和冷結補償,再經模數轉換變為二進制數字量,存儲到內部Flash內。

Flash容量為1 Gb,單通道測試時間長達64 h,多點測試多通道采集也完全滿足測試要求。為了實現長時間的測試,系統功耗必須嚴格控制。整個電路的電源工作狀態都由電源管理模塊控制,當測試系統開機后只有電源管理電路工作,系統功耗極低。數據采集結束后及時關閉信號調理模塊和A/D轉換模塊,可以使系統功耗降低90%[5-6]。熱電偶在高壓剪切力下極易損壞無法使用,故對其使用環氧膠灌封在頂端形成一個水平面,再安裝螺紋直接連接到機體,敏感頭可以直接接觸到被測物體表面,并可有效防止傳感器損壞。

圖1 測試系統原理框圖

為了使系統的體積小、可靠性高,選用集成溫度傳感器補償法。AD8497專為測量和放大K型熱電偶信號而優化,輸出是一個與熱電偶測量結溫(TMJ)成正比的電壓,由傳遞函數導出輸出電壓為

其中UREF為用戶輸入電壓。

熱電偶信號非常小,必須經過相當大的增益放大后才能被大部分ADC適當采樣。AD8497內置一個固定增益的儀表放大器,能夠針對K型熱電偶產生5 mV/℃的輸出電壓。測量范圍–25~295 ℃,環境溫度范圍–25~100 ℃[7]。

系統控制電路采用CPLD與單片機組成雙控制器,負責對電源管理的通斷電操作、系統工作模式的觸發、A/D轉換、數據讀寫與擦除以及與上位機通信的控制。可以實現閃存的快速讀寫,進而實現較高的采樣頻率。覆蓋之前對Flash擦除操作時,采集的數據可以存儲到單片機內部的Flash單元,降低了系統功耗,實現長時間采集并記錄數據,電路還采用多通道設計可實現多點同時測試互不干擾。

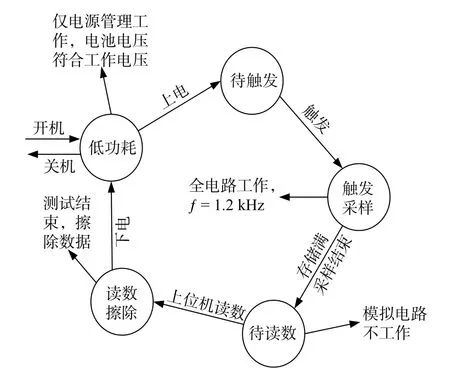

1.3 測試系統狀態圖

對于復雜的系統,為了使設計過程簡單化,本文建立“狀態圖”的設計概念[8]。根據狀態設計方法把測試過程分解為不同的工作狀態,可以對整個系統的工作過程和功能實現過程更加直觀地分析,檢驗測試系統是否完全滿足技術要求及狀態的轉換能否實現、是否滿足實用性與低成本的要求等。本測試系統的狀態轉換圖如圖2所示。

圖2 測試系統狀態轉換圖

2 測試系統的標定

熱電偶利用導體或半導體材料的熱電效應,將溫度的變化轉換為電動勢的變化[9]。不同熱電偶輸出的電動勢與溫度之間的關系也有差別,這就需要在測試之前對測試系統進行標定。

1)標定方法

用傳感器在模擬環境下測試一系列的溫度,將標準水銀溫度計和熱電偶傳感器同時放入恒溫槽中,等恒溫槽中的水銀溫度計示數穩定后,用放大鏡讀取溫度計數值并記錄,再從上位機得到一系列A/D輸出的數字量,最后用最小二乘法擬合出傳感器的靈敏度[10]。

2)標定數據

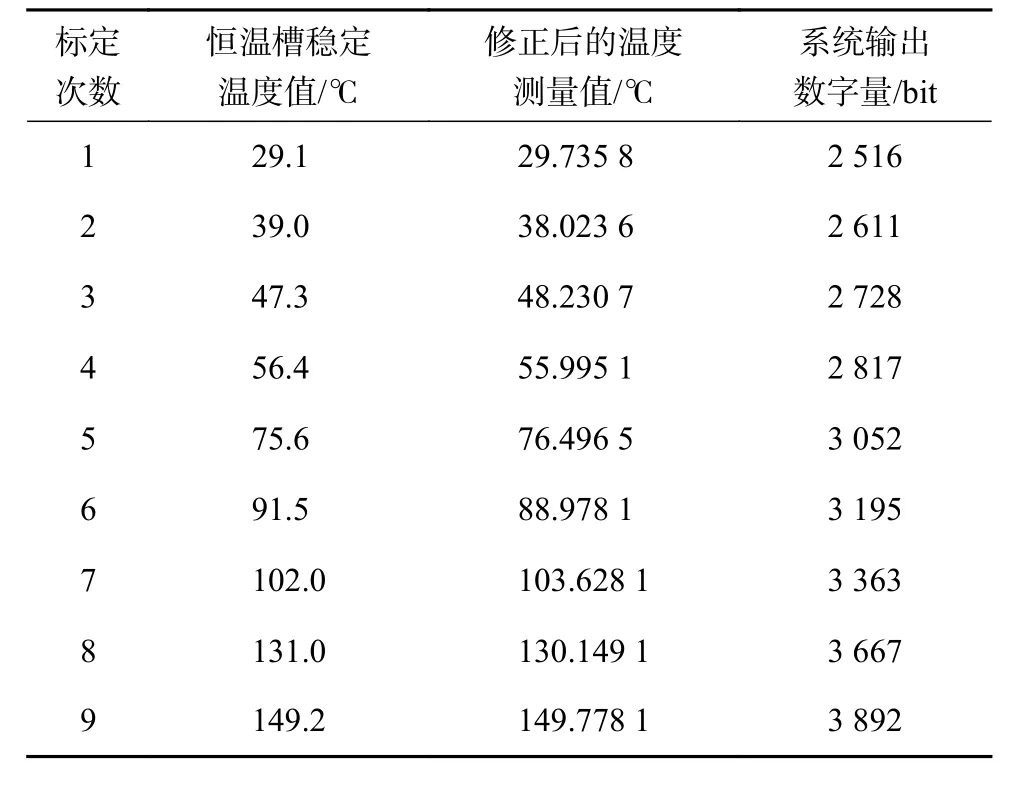

本文利用最小二乘法對測試系統進行標定,標定數據如表1所示。

表1 系統標定數據

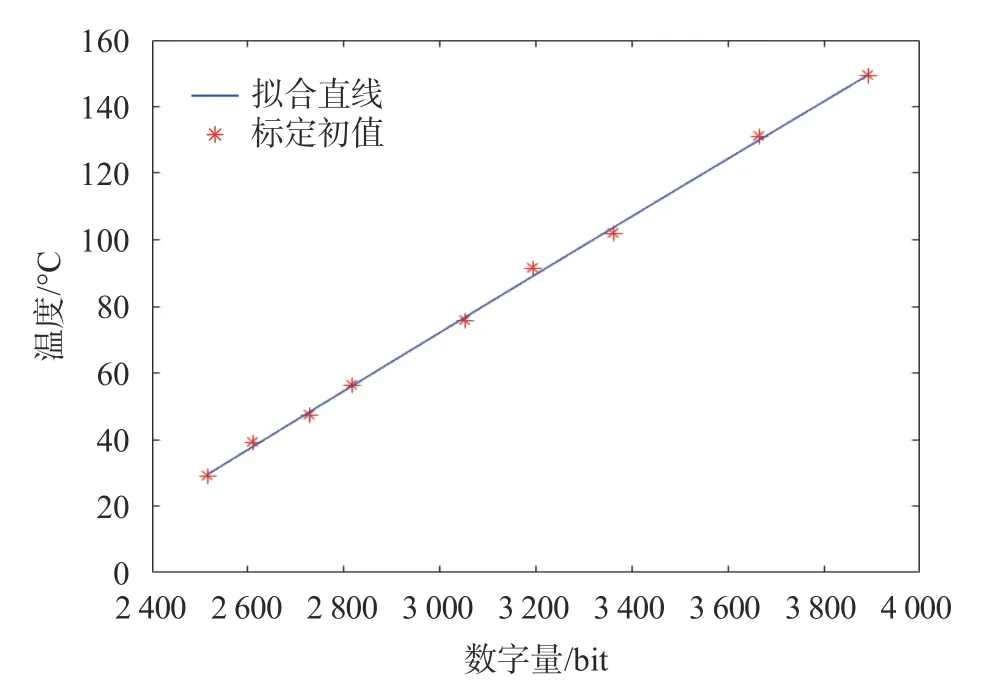

將表中數據經過最小二乘法直線得到擬合方程為:y=0.087 24x–189.76,靈敏度為 0.087 24 bit/℃,截距為–189.76,擬合絕對系數R2=0.998 9。系統擬合直線如圖3所示。

圖3 系統擬合直線圖

由圖可知,標定后的曲線能比較明顯地反映出熱電偶有良好的線性度,得出的標定數據與標準熱電偶分度表相差不大,從這兩點上看使用熱電偶測試性能是可靠的。

3 數據處理與分析

3.1 測點的選擇

采用接觸式測溫方案,熱電偶安裝在盛裝藥料的螺壓機機體內壁光滑的孔內,使傳感器直接接觸到熔融態的藥料。安裝時傳感器頂部螺紋處應有銅制墊圈保護,并保持傳感器頂部與機體內壁水平防止傳感器被剪切應力損壞。電路系統采用微體積設計和抗干擾設計,設計調理電路消除干擾信號,同時對系統外部保護殼體進行幾何設計,對硬件電路中的數字電路部分與模擬部分進行隔離,減少系統本身干擾信號產生的可能性。

3.2 數據分析

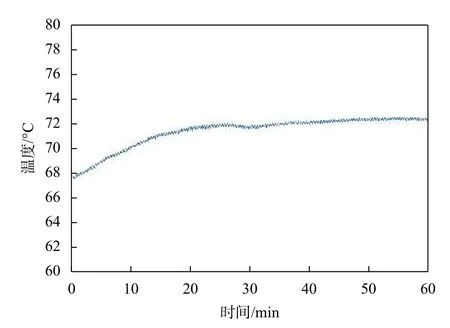

安裝好機體與測試系統,對螺壓過程中熔融態物料溫度進行實測,測試數據經處理后得到溫度與時間變化圖,如圖4所示。

圖4 機體溫度變化曲線

以上數據測得的是螺壓機對雙基藥擠壓成型時溫度隨時間變化的過程,測試時間為1 h,采樣頻率為1.2 kHz。系統存儲容量大、記錄時間長,信號調理電路對信號進行了有效濾波使得噪聲降低。由圖可知,溫度記錄曲線波動小、無斷線,采用集成溫度補償法不但減小了系統體積還使測試更加精準。從上述結果可以看出,螺壓機前期溫度一直在上升,在25 min以后溫度逐漸趨于穩定并維持在72 ℃左右。由于雙基藥料具有燃燒爆炸的性質,所以要防止局部溫度過高引起藥料分解,防止撞擊、摩擦以避免引起火花而發生燃燒爆炸事故[11]。此次測試螺桿轉速為12~15 r/min,溫度正常,對調整到合適的轉速,使藥料間留有合適的間隙有一定意義。

4 結束語

通過對螺旋壓伸成型工藝中熔融態藥料溫度的測試,驗證了該系統和傳感器對熔融態物質溫度測試研究的科學性,同時對傳感器進行了標定,準確計算出了藥料的溫度。測試結果表明在誤差允許的范圍內,該測試系統測得的數據連續性較好,系統穩定性較高,論證了該系統對熔融態物質溫度直接測試的可行性。針對擠壓過程中藥料著火率較高,對調節加料速度和螺桿轉速從而降低著火率有指導意義,并且此系統成本低廉操作簡便,對生產安全和螺壓機工藝結構的改進有一定的參考價值。