鋼軌服役疲勞特性的非線性表面波檢測研究

陳選民,陳 峰

(1.廣州鐵路職業(yè)技術(shù)學(xué)院軌道交通學(xué)院,廣東 廣州 510430;2.中南大學(xué)交通運(yùn)輸工程學(xué)院,湖南 長沙 410075)

0 引 言

隨著我國鐵路向高速、重載方向發(fā)展,對鐵路運(yùn)行的安全提出了越來越高的要求[1-2]。鋼軌承載著列車質(zhì)量,鋼軌品質(zhì)是保證鐵路安全運(yùn)行的重要因素。列車運(yùn)行過程中由于車輪對鋼軌的沖擊,鋼軌不可避免地出現(xiàn)各種缺陷,因此需對鋼軌進(jìn)行有效檢測以避免事故的發(fā)生。超聲檢測方法因操作簡單快速和對人體無害等優(yōu)勢成為鋼軌無損檢測的首選方法[3-4]。

當(dāng)前超聲無損檢測技術(shù)主要采用線性超聲方法,對鋼軌內(nèi)存在的夾渣、裂紋和核傷等進(jìn)行檢測,而這些宏觀缺陷的出現(xiàn)已對鐵路運(yùn)行安全帶來極大威脅[5]。研究顯示,諸如鋼軌等構(gòu)件的服役壽命主要包含3個階段:早期的力學(xué)性能退化、損傷的起始和積累、宏觀缺陷形成和構(gòu)件斷裂失效。其中前兩階段占構(gòu)件服役壽命的90%以上,因此,為實(shí)現(xiàn)鋼軌健康狀態(tài)檢測以及疲勞壽命預(yù)測,有必要發(fā)展一種鋼軌早期疲勞損傷的評價方法、避免宏觀缺陷形成及構(gòu)件失效[6-7]。

近年來,非線性超聲檢測得到了極大的發(fā)展[8-9]。研究顯示,非線性超聲對材料的疲勞損傷、微裂紋以及熱損傷等非常敏感,可應(yīng)用于材料早期力學(xué)性能變化的有效評價。當(dāng)前非線性超聲檢測研究主要采用縱波、表面波和蘭姆波等一發(fā)一收的雙探頭檢測模式[10-12]。鋼軌由于復(fù)雜的幾何外形并不適合于非線性縱波的檢測,而蘭姆波主要在薄板材中傳播,無法應(yīng)用于鋼軌;由于表面波檢測時兩探頭可布置于被檢測材料的同側(cè),因此非線性表面波的檢測方法更適合于鋼軌疲勞檢測實(shí)際應(yīng)用[13]。

本文將嘗試采用非線性表面波對不同服役年限下鋼軌的疲勞損傷特性進(jìn)行研究。利用楔塊探頭收發(fā)表面波的方法對不同服役年限的鋼軌進(jìn)行非線性檢測實(shí)驗(yàn),并計(jì)算相對非線性系數(shù),探究非線性系數(shù)與不同服役年限下鋼軌疲勞特性的內(nèi)在聯(lián)系,為鋼軌早期疲勞損傷和力學(xué)性能退化的無損檢測和評價提供一種新的研究方向。

1 理論方法

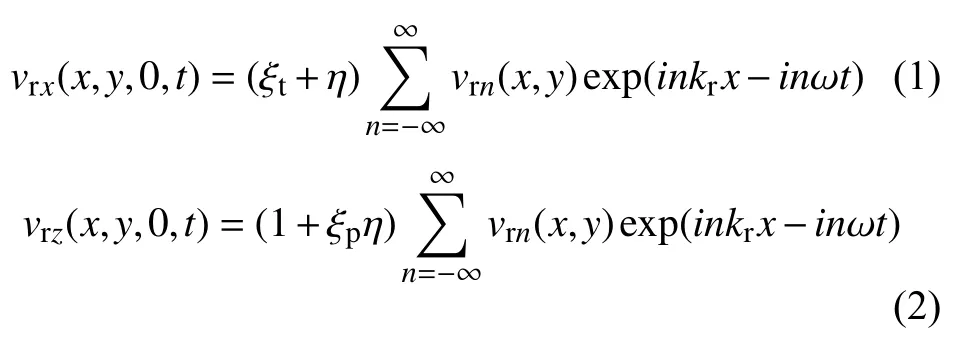

超聲波在固體介質(zhì)中傳播時,由于固體介質(zhì)的非線性特性,單一頻率的聲波在固體中傳播時將與其產(chǎn)生非線性作用,從而產(chǎn)生高次諧波。非線性超聲檢測實(shí)驗(yàn)中,通常利用采集信號中基波和二次諧波的幅值測量材料非線性系數(shù)。此處將簡單對非線性表面波及表面波非線性系數(shù)進(jìn)行介紹。考慮在半無限大空間內(nèi)傳播的表面波,其沿x軸方向傳播并沿z方法呈指數(shù)衰減。該表面波質(zhì)點(diǎn)振動速度的橫向和垂向分量[14]可表示為

其中n表示諧波波次,和分別表示縱波、橫波和表面波聲速,為表面波波數(shù),vrn(x,y)表示在材料表面?zhèn)鞑サ谋砻娌ǖ穆晥觥?/p>

由上述兩式可以看出,非線性表面波主要由縱波分量和橫波分量組成。在非線性波形成過程中,由于材料三階彈性模量常數(shù)的對稱性,橫波相互作用產(chǎn)生的非線性波能量為0,因此在實(shí)際的測量過程中,可將非線性體波檢測理論應(yīng)用于非線性表面波的檢測中。縱波非線性系數(shù)檢測表達(dá)式為

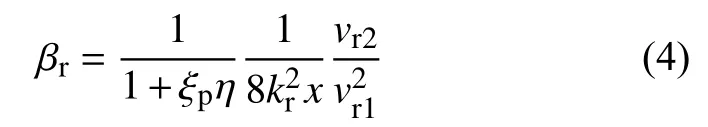

在實(shí)際非線性表面波檢測過程中,通常通過測量其垂直分量進(jìn)行非線性系數(shù)的檢測,引入非線性表面波垂直分量表達(dá)式(2),可以將公式(3)修正為表面波非線性系數(shù)測量的表達(dá)式,即

在固體材料非線性實(shí)驗(yàn)中,由于高次諧波通常比基波低兩個數(shù)量級以上,因此通常僅考慮基波和二次諧波。在非線性表面波的檢測過程中,實(shí)際檢測非線性波為在材料表面?zhèn)鞑サ谋砻娌ù瓜蚍至康姆蔷€性結(jié)果,即為vrz(ω)和vrz(2ω);其通常在信號頻域特性中提取和處理,分別對應(yīng)檢測的信號幅值A(chǔ)1和A2。在實(shí)際的測量過程中,由于難以測量非線性系數(shù)的準(zhǔn)確值,為了測量方便,此處利用信號幅值定義相對表面波非線性系數(shù):

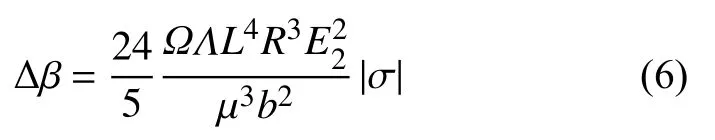

于是通過測量一定傳播距離下表面波的基波和二次諧波的垂向分量即可實(shí)現(xiàn)相對表面波非線性系數(shù)的計(jì)算。材料非線性系數(shù)變化量Δ β與材料位錯密度之間的關(guān)系[15-16]可表示為

其中,Λ表示位錯密度,L表示位錯長度,E2為材料二階彈性常量,μ為剪切模量,b為 Burgers常量,R是橫波常數(shù),? 為剪切應(yīng)變向縱向應(yīng)變轉(zhuǎn)換常數(shù),σ表示應(yīng)力。由此可見,材料非線性系數(shù)的變化與材料位錯密度成正比關(guān)系。已有研究表明,當(dāng)材料結(jié)構(gòu)受疲勞損傷、蠕變損傷或熱損傷后位錯將增多,導(dǎo)致聲波畸變加劇及二次諧波增大,從而使得非線性系數(shù)增大。因此在理論上可通過測量非線性系數(shù)評價鋼軌隨服役期限疲勞損傷程度。

2 實(shí)驗(yàn)及結(jié)果分析

2.1 試塊準(zhǔn)備

為了便于在實(shí)驗(yàn)室內(nèi)開展研究,制備7個相同厚度的鋼軌試塊,如圖1所示。試驗(yàn)所采用的試塊分別從服役期為 0(新生產(chǎn))、1、2、5、10、15和20年的60 kg/m的標(biāo)準(zhǔn)鋼軌中截取,其中服役期限為20年的試塊軌腰截面部位出現(xiàn)了微裂紋,其余試塊均沒有明顯缺陷存在。實(shí)驗(yàn)前將對鋼軌試塊的橫截面表面進(jìn)行打磨,從而減小表面不平整對檢測結(jié)果的影響。

圖1 鋼軌試塊實(shí)物圖

2.2 實(shí)驗(yàn)方法

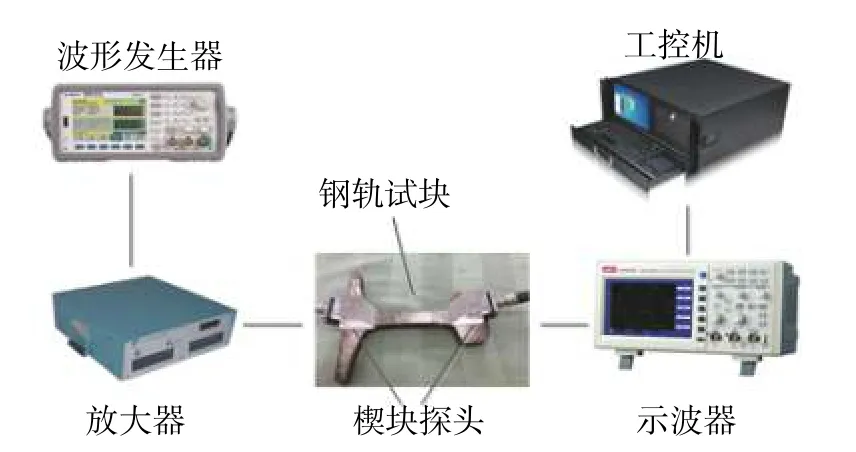

圖2為鋼軌疲勞的非線性表面波檢測的示意圖。利用波形發(fā)生器產(chǎn)生2.25 MHz,30周期的正弦波信號,該信號經(jīng)功率放大器放大50 dB后驅(qū)動楔塊探頭,楔塊探頭產(chǎn)生表面波并在鋼軌軌腰橫截面?zhèn)鞑ィ暡ū涣硪恍▔K探頭接收后傳入示波器,信號導(dǎo)入工控機(jī)進(jìn)行進(jìn)一步研究。實(shí)驗(yàn)過程中發(fā)射探頭的中心頻率為2.25 MHz,而接收探頭中心頻率為5 MHz,因此其可有效接收基波和二次諧波成分。發(fā)射端、探頭的楔塊與鋼軌橫截面軌底部位通過液體耦合劑進(jìn)行接觸,從而保證聲能的有效傳遞;接收端楔塊與鋼軌橫截面軌頭處接觸,由于鋼軌與楔塊通過液體耦合劑耦合,因此可認(rèn)為僅有表面波的縱波分量傳入接收楔塊,即實(shí)驗(yàn)實(shí)際測得為表面波的縱波分量。由于鋼軌隨服役年限的增加出現(xiàn)一定的變形,表現(xiàn)為鋼軌高度的降低,因此在檢測過程中通過調(diào)整兩探頭在軌頭和軌底的位置使檢測距離為12 cm并保持固定,采用不同輸入電壓(450~950 mV)驅(qū)動超聲探頭,完成對所有鋼軌試塊檢測實(shí)驗(yàn)。

圖2 檢測系統(tǒng)示意圖

2.3 非線性來源分析

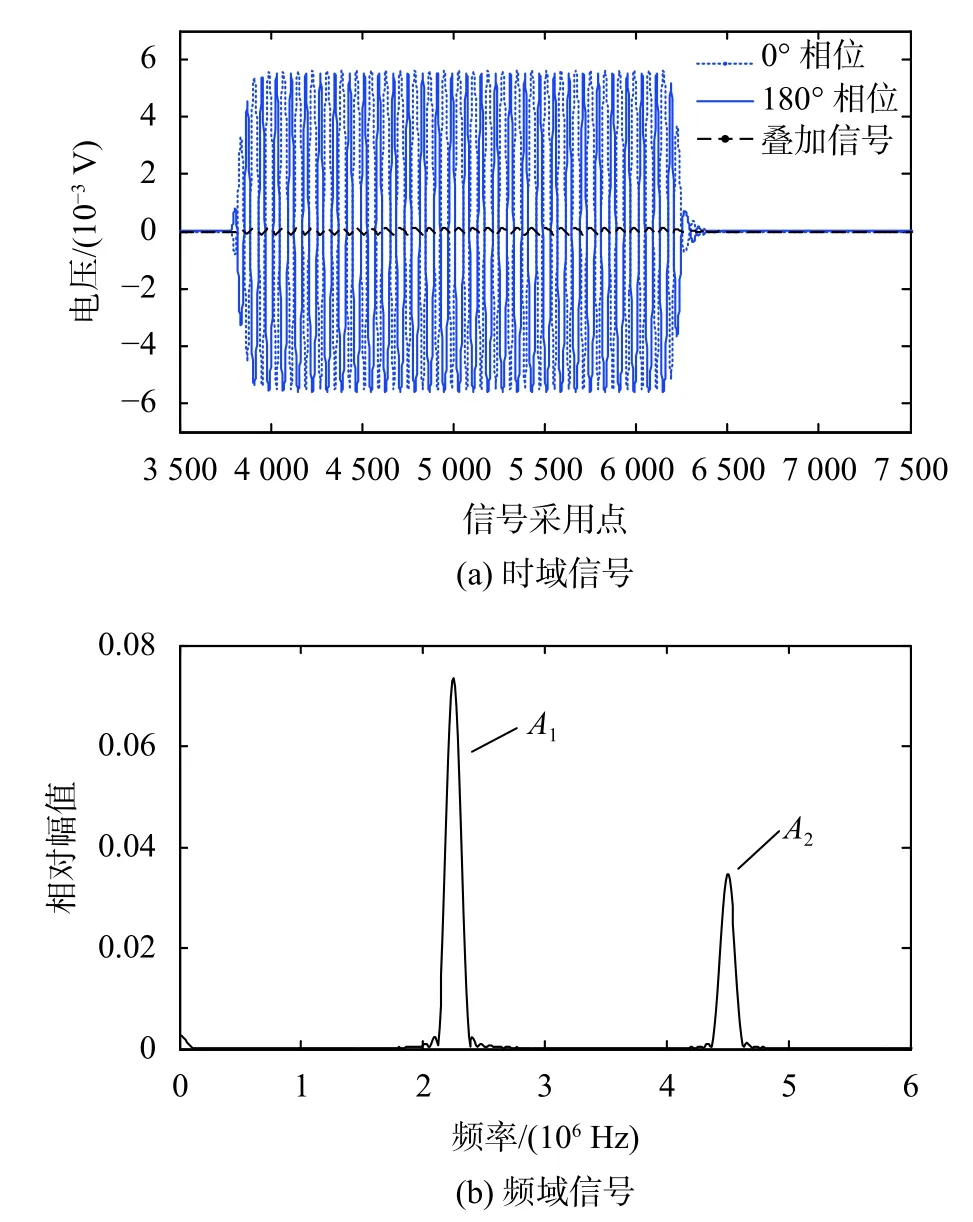

圖3 實(shí)驗(yàn)檢測時頻域信號結(jié)果

在非線性實(shí)驗(yàn)中,由于系統(tǒng)、耦合劑以及材料自身特性等均會引起非線性特性,造成難以準(zhǔn)確測量材料非線性特性,對此本文采用相位反轉(zhuǎn)技術(shù)探討非線性來源。圖3(a)顯示了采用0°相位和180°相位檢測的信號結(jié)果,兩者疊加信號同時顯示于圖中。由于聲源非線性和耦合劑非線性等引起的二次諧波與基波相位相同,而材料非線性導(dǎo)致的二次諧波與基波存在90°相位差,因此當(dāng)相位相反的兩信號疊加時,由聲源非線性和耦合劑引起的非線性會彼此相消,而由材料非線性引起的二次諧波將得到加強(qiáng)。利用快速傅里葉變換對兩信號疊加的結(jié)果進(jìn)行時頻域變換得到其頻域信號特性,結(jié)果如圖3(b)所示,由該圖可清楚地觀察到頻率為4.5 MHz的較強(qiáng)的二次諧波幅值。由此可見,本實(shí)驗(yàn)可以有效檢測到鋼軌材料的非線性特性。

2.4 非線性系數(shù)隨鋼軌服役年限變化分析

利用相位反轉(zhuǎn)技術(shù),檢測在不同服役年限的鋼軌中傳播的非線性表面波信號。由于該實(shí)驗(yàn)檢測距離固定,因此可通過觀測A2/A21的變化計(jì)算得到相對非線性系數(shù),即利用不同輸入電壓條件下的測量結(jié)果進(jìn)行直線擬合,利用該擬合直線的斜率可以得到鋼軌相對非線性系數(shù)的大小。采用相同的分析方法實(shí)現(xiàn)對不同服役年限的鋼軌試塊非線性系數(shù)的測量。

由于實(shí)驗(yàn)過程中僅存在鋼軌服役的年限差異,因此檢測結(jié)果可用于評價服役年限對鋼軌疲勞損傷的影響。為了減小實(shí)驗(yàn)過程中的誤差,對每個試塊進(jìn)行5次獨(dú)立實(shí)驗(yàn)。歸一化的檢測結(jié)果如圖4所示,誤差線同樣繪制于圖中。由該結(jié)果可以看到鋼軌的非線性系數(shù)隨服役年限變化的規(guī)律:在相對較短的服役年限內(nèi)(0~5年),鋼軌的非線性系數(shù)并未出現(xiàn)明顯變化;隨著服役年限的增長(10~15年),鋼軌的非線性系數(shù)出現(xiàn)了緩慢的線性增加趨勢;而當(dāng)鋼軌因服役年限久遠(yuǎn)而出現(xiàn)微裂紋時,鋼軌的非線性系數(shù)呈現(xiàn)急劇增加的變化趨勢,其增長率達(dá)到100%。

2.5 鋼軌非線性系數(shù)變化原因分析

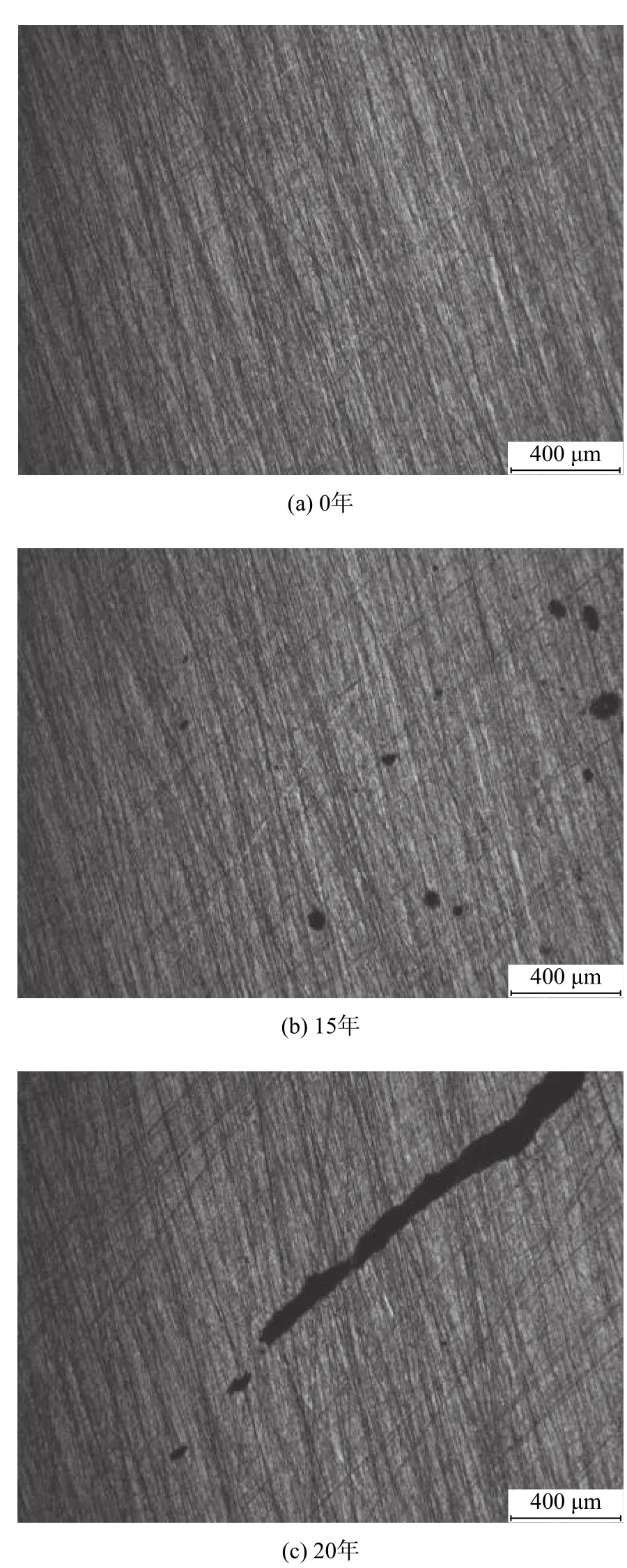

圖5 鋼軌軌腰金相圖

利用金相分析法對鋼軌微觀組織進(jìn)行分析,由于服役年限10年內(nèi)鋼軌組織變化微弱,因此圖5僅顯示了服役年限為0年、15年和20年鋼軌的金相圖。由圖中結(jié)果可見,服役年限為15年的鋼軌相比0年鋼軌的組織出現(xiàn)輕微的損傷,而在服役年限為20年的鋼軌中則存在較為明顯的微裂紋。由于疲勞損傷材料中微裂紋的產(chǎn)生是由位錯密度增加累積的結(jié)果,因此隨服役年限的增加,鋼軌非線性系數(shù)的增加與其內(nèi)部微觀結(jié)構(gòu)的位錯密度增加相關(guān):在鋼軌服役年限早期,由于位錯密度變化不明顯,非線性系數(shù)同樣緩慢變化;而位錯密度累積出現(xiàn)微裂紋后,非線性系數(shù)出現(xiàn)了快速增大的趨勢。該相關(guān)理論已在其他合金材料疲勞損傷的研究中得到了驗(yàn)證[10]。由于位錯密度的增加引起超聲波畸變加劇,進(jìn)而導(dǎo)致測量的非線性系數(shù)增大,因此通過觀察非線性系數(shù)的變化即可了解材料所處的損傷階段[12]。可見,理論和實(shí)驗(yàn)均表明采用非線性表面波對鋼軌早期疲勞損傷評價及微觀缺陷檢出的可行性。

3 結(jié)束語

本文利用非線性表面波檢測方法對不同服役年限的鋼軌進(jìn)行了檢測和評價。通過制備不同服役年限的鋼軌試塊,并利用楔塊探頭測量其表面波非線性系數(shù),探究鋼軌非線性系數(shù)隨服役年限引起的疲勞特性的變化規(guī)律。并對鋼軌進(jìn)行金相分析實(shí)驗(yàn),通過觀察服役損傷鋼軌內(nèi)的微觀結(jié)構(gòu)變化,探究服役損傷程度與材料表面波非線性系數(shù)的關(guān)系,得到如下結(jié)論:

1)鋼軌服役年限的初始階段,其非線性系數(shù)并未出現(xiàn)明顯的變化;隨著服役年限的增加,其非線性系數(shù)出現(xiàn)緩慢增加的特性;當(dāng)因服役出現(xiàn)嚴(yán)重疲勞而導(dǎo)致微裂紋出現(xiàn)時,非線性系數(shù)急劇增大。研究結(jié)果表明采用非線性表面波檢測方法監(jiān)測鋼軌服役周期內(nèi)疲勞特性變化的可行性,為通過非線性表面波檢測方法有效預(yù)防鋼軌疲勞失效提供新的途徑。

2)當(dāng)前該研究僅處于實(shí)驗(yàn)室研究階段,實(shí)驗(yàn)過程及理論仍需進(jìn)一步完善,如通過鋼軌軌頭進(jìn)行檢測,探討疲勞損傷與非線性系數(shù)的絕對關(guān)系等;另外,研究工作將致力于將非線性表面波檢測技術(shù)應(yīng)用于鋼軌在線檢測,以便及早發(fā)現(xiàn)服役期鋼軌微缺陷,避免鋼軌斷裂產(chǎn)生的事故,保證行車運(yùn)行安全。