低速電動汽車用分數槽內置式永磁同步主驅電動機設計

張冠岳, 李匡成, 劉亞龍

(陸軍裝甲兵學院,北京 100072)

0 引言

隨著新能源汽車的發展,電動汽車越來越普遍,在汽車市場的比重也越來越大,驅動電動機是電動汽車最為核心的部件,它的好壞將直接影響電動汽車的性能。目前,電動汽車驅動電動機的類型主要有感應電動機、開關磁阻電動機、無刷直流電動機、永磁同步電動機等,其中永磁同步電動機中內置式永磁同步電動機具有結構簡單、運行可靠、弱磁擴速性能好、效率高等優點,在電動汽車行業中應用廣泛。

對于內置式永磁同步電動機的設計,傳統的場路耦合的設計方法,很難計算出精確的磁路設計結果,和實際的

電動機差距比較大,研發周期長同時也增加了設計成本,隨著仿真軟件的發展,采用磁路計算方法和有限元法相結合的方式,能更準確地計算出電磁設計結果,同時能縮短研發周期并節約設計成本。本文使用Ansoft Maxwell軟件進行電動機電磁方案的設計,先在Rmxprt模塊進行磁路設計,再導入Maxwell 2D中進行有限元分析,針對影響電動機弱磁擴速的因素進行分析,并通過仿真分析進行驗證。

1 永磁電動機設計

電動機設計的本質是合理地利用導磁材料和導電材料,電動機設計的過程是一個反復迭代的過程,電動機設計的總體流程框圖如圖1所示。

1.1 主要設計指標

電動機的設計指標為:額定功率為10 kW,額定轉速為3500 r/min,最高轉速為6000 r/min,額定輸出最高效率不小于93%,500~5000 r/min為高效區,高效區額定輸出功率要求效率不小于90%,絕緣等級為H級,采用電池供電方式,直流側母線電壓330 V,連續工作制,自然風冷,電動機定子外徑不大于200 mm。

1.2 電磁負荷的確定

圖1 電動機設計總體流程框圖

電磁負荷高低取決于電動機散熱方式和絕緣等級。根據絕緣等級H級和風冷的設計要求,初選電流密度為6.1 A/mm2左右,線負荷為38 kA/m左右,定子齒磁密為1.5 T左右,定子軛磁密為1.4 T左右。氣隙磁密與永磁體的剩磁相關,永磁體的預估工作點為70%~80%剩磁,預估氣隙磁密為0.72 T。

1.3 電動機主要尺寸的確定

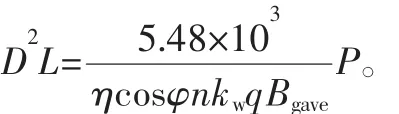

電動機主要尺寸的經驗公式為

式中:D為電動機定子沖片外徑;L為電動機軸向長度;P為電動機額定功率;Bgave為電動機氣隙平均磁通密度;η為電動機效率;cosφ為功率因數;n為額定轉速;q為每米安培導體數。q的表達式為

式中:Nph為電動機每相繞組串聯總匝數;Iph為電動機相電流。

通過上述兩個公式可以看出,電動機尺寸確定后,電動機的功率和電動機繞組的匝數成正比[1]。在確定電動機的主要尺寸后,電動機的其他尺寸也基本確定,確定主要尺寸是設計時的關鍵一步,關系到電動機的體積、性能以及制造成本,本文電動機的額定功率為10 kW,額定效率93%,額定轉速3000 r/min,轉子外徑不大于200 mm,根據上述公式,估算得到電動機外徑為185 mm,軸向長度為95 mm。

1.4 定子繞組設計

本文電動機采用分數槽集中繞組,若極數較多時采用整數槽繞組,會導致開槽數較多,槽數多會降低槽空間的利用率。相比整數槽繞組,分數槽繞組每極下繞組數大大減少,可以降低齒槽轉矩,同時可通過優化槽形采用不均勻氣隙,減小氣隙磁場諧波含量。集中繞組相比于分布式繞組,繞組端部長度減小,有利于降低銅耗和電動機的放熱情況,提高電動機的效率和功率密度。

分數槽繞組每極每相槽數為

式中:m為電動機相數;p為電動機極對數;Z為電動機定子槽數;N/d為不可約分數。

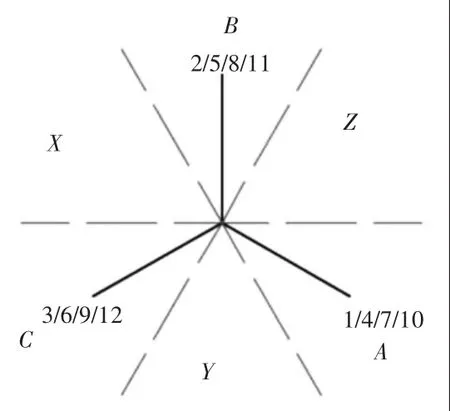

通過槽電勢星形圖可分析電動機繞組的基本情況,利用單元電動機可方便畫出電勢星形圖[2]。當d為奇數時,單元電動機數t=p/d,單元電動機的極對數p0=d,槽數z0=6N;當d為偶數時,單元電動機數t=2p/d,單元電動機的極對數p0=d/2,槽數z0=3 N。

本文采用12槽8極的槽極配合,槽電勢星形圖如圖2所示。

圖2 電動機電動勢星形圖

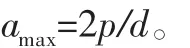

電動機繞組每相最大并聯支路數amax取決于單元電動機數t,每個單元電動機可構成一條支路,其計算公式為

電動機的并聯支路數 可 為 1、2、4。本文繞組并聯支路數選4,采用集中繞組節距為1,繞組連接圖如圖3所示。

1.5 轉子設計

本文電動機運行的轉速較高,采用內置式結構可靠性更高,并且采用V形磁鋼結構,有利于電動機性能的提高和結構的優化,為了讓電動機有良好的弱磁擴速能力并且提高弱磁區電動機的效率,針對轉子結構對弱磁性能的影響進行分析。

圖3 電動機繞組連接圖

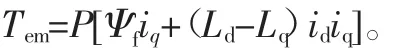

IPM電動機弱磁調速的極限公式為

式中:ulim為dq坐標系下電壓極限圓的值;idm為dq坐標系下的d軸電流的最大值;Ψf為永磁體產生的磁鏈。

通過上述公式可以看出,電動機的弱磁極限轉速主要取決于Ψf-Ldidm的值,差值越小,電動機弱磁時轉速就越高,增大弱磁轉速,從電動機設計上主要有兩種方法提高弱磁區間,減小轉子磁鏈或增加直軸電感[3]。采取適當減小永磁體的長度來減小轉子磁鏈大小,并且優化設計磁橋的長度來增加直軸電感。

針對設計指標還需要考慮弱磁區的效率,通過降低轉子磁勢和增加直軸電感的方法,也降低了所需直軸電流的大小,直軸電流作用為削弱氣隙磁場,是無功分量,減小直軸電流分量降低了

定子銅耗,從而提高電動機效率。電動機在弱磁區的效率也與輸出轉矩有關,提高弱磁時的轉矩可進一步提高高效區間。

IPM電動機的轉矩輸出公式為

式中:Tem為電磁轉矩;p為電動機極對數;iq為電動機交軸電流。

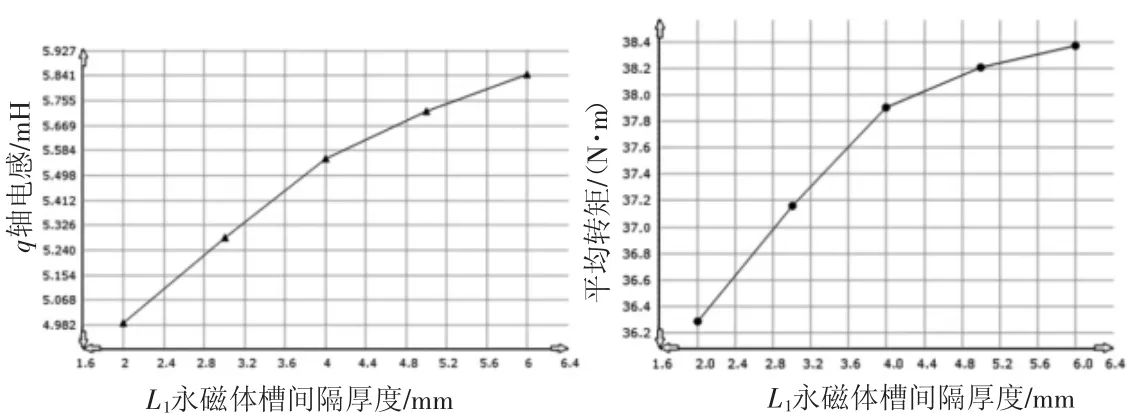

圖4 永磁體槽間隔厚度分別與交軸電感和電動機輸出平均轉矩的關系

由上述公式可知,IPM電動機的轉矩由兩部分組成,分別為永磁轉矩和磁阻轉矩。弱磁調速時,如果能有效利用磁阻轉矩,則可輸出更大的電磁轉矩,同時提高電動機在弱磁區的效率。提高磁阻轉矩主要通過提高電動機的凸極率,本文通過減小交軸磁阻的途徑增加交軸電感,提高凸極率增大磁阻轉矩,進一步提高電動機在弱磁區的轉矩輸出,從圖4可以看出,增加磁極槽間隔厚度可以提升q軸電感,同時增加了電動機輸出的平均轉矩,本文永磁體槽間隔厚度為5 mm。

1.6 設計結果輸出

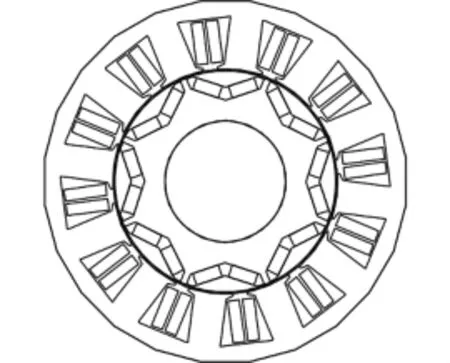

電動機采用分數槽集中繞組,磁極結構為內置式V形磁鋼,電動機的結構如圖5所示,電動機的各部分結構尺寸如表1所示,定子槽型為斜肩平底槽,槽型如圖6所示,

2 有限元建模分析

將設計好的電動機各部分參數,如定轉子直徑、鐵心長度、槽形、永磁體尺寸等各部分尺寸導入到Maxwell中的RMxprt模塊,生成電動機模型,添加材料屬性后生成Maxwell 2D模型,同時設置電動機的運動部件、設置充磁方向、添加激勵源、邊界條件并對電動機進行剖分[4],電動機的剖分圖如圖7所示,整體網格分布比較合理,氣隙和永磁體的網格密一些,定子齒部和軛部網格疏些,不影響精度也能加快計算速度。

表1 電動機參數表

圖5 電動機結構圖

圖6 定子槽形

運行有限元模型計算電動機性能,圖8為電動機磁力線分布圖,從圖中可以看出電動機無明顯漏磁,圖9為氣隙磁場云圖,顯示電動機磁場分布均勻,無局部過飽和現象[5]。為了檢驗電動機的調速范圍和高效區間,計算了電動機的轉矩效率map圖,如圖10所示,由圖可知,額定轉速時電動機最高輸出效率為95%,500~5500 r/min為高效區,高效區額定輸出效率不小于90%,綜上電磁方案總體滿足性能指標。

3 電動機熱路分析

圖7 電動機剖分圖

圖8 電動機磁力線分布圖

圖9 氣隙磁場云圖

圖10 電動機轉矩效率map圖

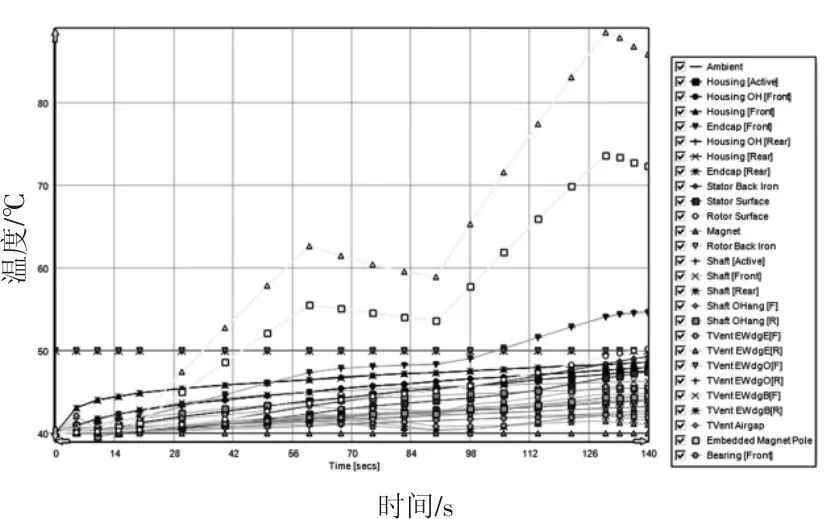

設計的電動機能否正常工作,與電動機溫升和散熱是分不開的,將RMxprt電動機模型導入到Motercad中進行熱路分析[6],對電動機模型添加機殼和風扇部件,設置冷卻方式為風冷,機殼和散熱風扇結構如圖11所示,設置環境溫度、轉軸轉速、硅鋼片疊加系數等參數,電動機的熱源主要包括定子鐵耗、銅耗、轉子渦流損耗等,在生成熱模型時各部分損耗已經添加到Motorcad中了,鐵耗平均分配到了定轉子硅鋼片中。

圖11 電動機的機殼和散熱風扇

運行電動機熱路模型,環境溫度設置為40℃,計算電動機在額定工況下瞬態的溫升,熱路計算結果如圖所示,由圖12可以看出繞組最高溫度為87℃,遠小于H絕緣等級允許的180℃,圖13為電動機穩態時軸向和徑向溫度分布,可以看出永磁鐵溫度在瞬態和穩態溫度最高為50.5℃,遠小于120℃的高溫退磁溫度。熱路計算結果如圖14所示,電動機的熱路圖顯示了樣機熱路模型中包括繞組、定轉子鐵心以及永磁體等部件在內的主要結構溫度分布。由上述各圖可知,電動機各部分溫升符合設計要求。

圖12 電動機瞬態溫度曲線

圖13 電動機徑向和軸向溫度分布

圖14 電動機熱路圖

4 結 語

本文分析了影響永磁同步電動機寬調速范圍和高效區面積的因素,得出影響電動機調速范圍的電動機設計參數主要是轉子磁鏈和直軸電感,通過減小轉子磁鏈或增加直軸電感,可增加電動機的調速范圍。并且針對提高弱磁區的效率,得出應降低定子銅耗和提高電動機磁阻轉矩。根據低速電動汽車的主要設計指標,應用上述方法設計了一臺分數槽內置式永磁同步電動機,建立了有限元電動機模型和電動機熱路模型并進行仿真運算,通過仿真結果和上述仿真分析驗證了設計方案的合理性,滿足電動機設計的指標。