純電動物流車驅動系統的基礎研究

徐克, 陳子順, 劉芳, 石文豪

(1.河北工業大學 機械工程學院,天津 300130;2.天津市河東區職工大學,天津 300130)

關鍵字:純電動汽車;驅動系統;匹配設計;模擬仿真;驅動控制系統

0 引言

目前,環境污染和能源危機已經促使汽車行業向清潔、高效和可持續的方向發展。電動汽車憑借其節能環保等優勢被認為是未來交通的唯一長遠解決方案[1]。在驅動系統的開發過程中,應用計算機仿真技術,不僅可以節約成本和縮短周期,而且能取得事半功倍的效果。本文以某企業的純電動物流車開發為例,根據整車設計性能指標確定驅動電動機、動力電池和傳動系傳動比的參數。然后通過計算機仿真技術驗證匹配結果的合理性。最后,根據各部件控制原理,設計整車驅動控制系統[2-4]和CAN總線通訊網絡,從而形成了一套完善的驅動系統開發流程。

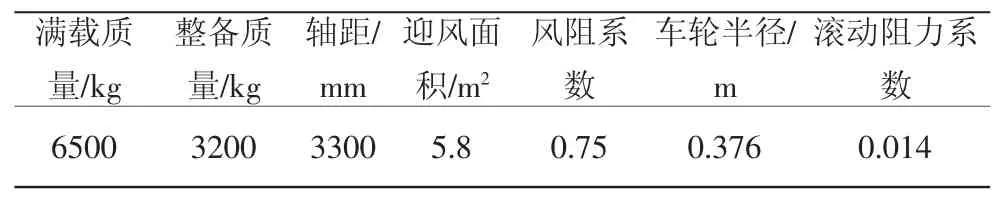

表1 整車基本參數

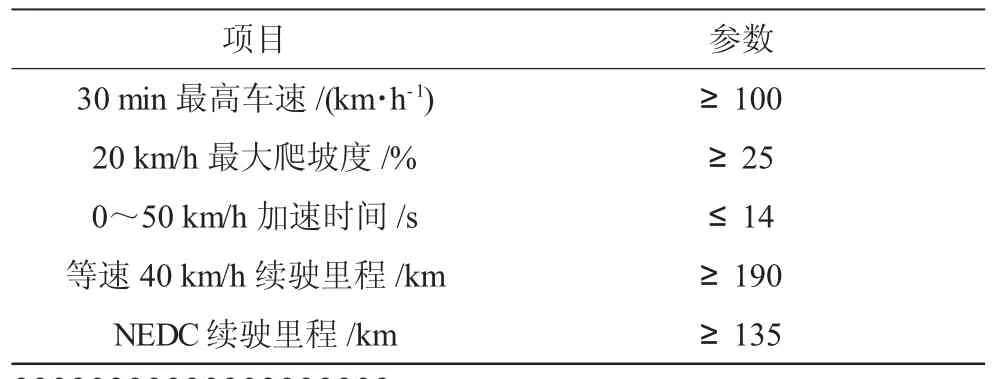

表2 整車設計性能指標

1 電驅動系統的選型及匹配計算

1.1 整車基本參數及設計性能要求

根據市場調研、分析對標車型及企業現有條件,設定研發的物流車整車基本參數如表1所示,物流車設計性能參數如表2所示。

1.2 驅動電動機選型及參數匹配

經研究分析,當前純電動汽車上驅動電動機主要有永磁電動機和感應電動機。相比感應電動機,永磁電動機具有能量密度高、效率高、體積小和響應快等特點,更適用于純電動汽車[5-6]。

作為電動汽車上的動力源,驅動電動機對電動汽車的動力性能影響較大,驅動電動機的參數匹配包括電動機的峰值功率和額定功率、電動機的最高轉速和額定轉速等。

1)驅動電動機功率匹配。根據整車設計性能指標最高車速vmax≥100 km/h的要求,電動機需求功率p0由功率平衡方程變形可得:

式中:ηt=95%為機械傳動效率;G為整車的半載重量;f為滾動阻力系數;Cd為風阻系數;A為整車迎風面積。代入數據得p0=79.6 kW。

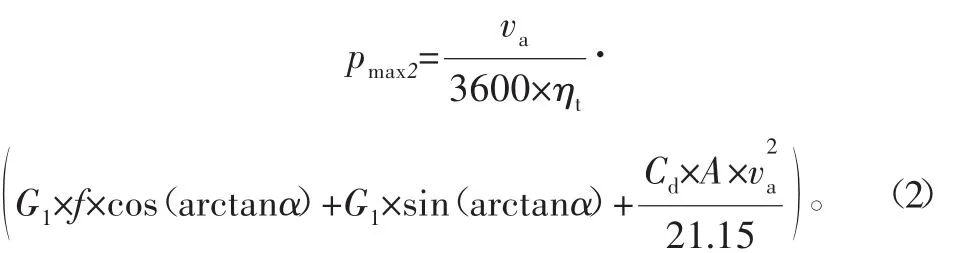

根據整車性能指標,當車速va=20 km/h時,最大爬坡度αmax≥25%的要求,電動機需求功率p1由功率平衡方程變形可得:

式中:G1為車的滿載質量。代入數據得p1=95.89 kW。

根據整車性能設計指標0~50 km/h的加速時間ta≤14 s的要求,電動機需求功率p2由功率平衡方程變形可得:

式中:δ=1.1為質量換算系數;m為整備質量;ve為整車的常規車速;ρa為常溫下空氣密度。代入數據得p2=67.14 kW。

電動機的額定功率應當滿足車輛最高車速vmax=100 km/h時,需求的電動機功率,因此電動機額定功率pe≥80 kW。根據電動機外特性,電動機的過載系數約為1.3~2.0(峰值功率與額定功率之比),因此峰值功率pmax為104~160 kW,且pmax≥(p0,p1,p2)。

2)驅動電動機峰值轉矩及主減速器速比選型。由分析可知,驅動電動機輸出的峰值轉矩Tmax1需滿足峰值轉矩乘以傳動比i0大于汽車以一定車速爬最大坡度時受到的阻力矩,且在最高車速行駛時,輸出的轉矩Tmax2乘以傳動比i0大于以最高車速行駛時受到的阻力矩。因此根據整車最高車速vmax≥100 km/h、最大爬坡度α≥25%的設計指標,可得主減速器速比與電動機的峰值轉矩和峰值轉速的關系:

式中,r為輪胎的半徑。

繪制圖譜如圖1所示。

圖1 電動機峰值轉矩、峰值轉速曲線

由圖1可知,驅動電動機的峰值轉矩和峰值轉速與主減速器的速比的取值密切相關,建議根據現有減速器廠家資源,對照圖1進行反推,即可得到驅動電動機需求的最低峰值轉速及峰值轉矩。例如,減速器廠家現有產品速比為6,則所需求電動機峰值轉矩不小于808.4 N·m,電動機峰值轉速不小于4233 r/min,峰值轉矩越大則爬坡及加速性能越好,峰值轉速越高則最高車速越高[7]。

綜上所述,物流車仍使用現有的主減速器,減速比為i=5.37,代入式(4)和式(5)可得:nmax≥3800,T≥1250 N·m。

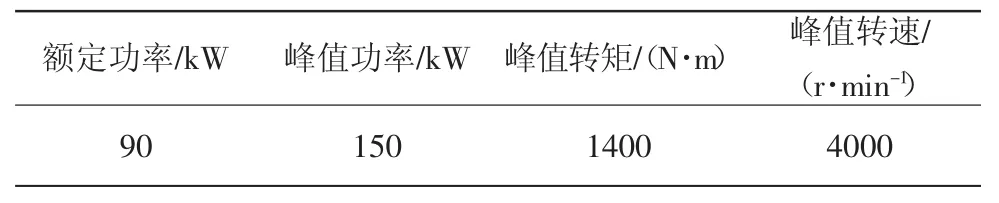

根據目前對國內驅動電動機市場的調研,選擇廈門某企業的永磁同步電動機并匹配電動機控制器。該款電動機具體參數如表3所示,電動機和電動機控制器的實物如圖2所示。

表3 永磁同步電動機參數

1.3 動力電池選型及參數匹配

動力電池作為純電動汽車所有能量消耗的唯一來源,因此動力電池的性能參數都會影響整車的動力性能和經濟性能。動力電池的性能參數主要有電芯的能量密度、電池組個數和電池組容量等。

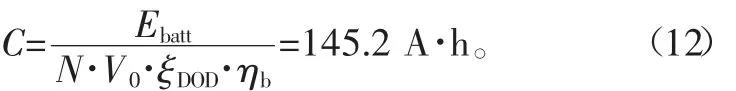

1)匹配電池單體個數。選擇三元鋰電池作為動力電池的電芯,三元鋰電池的單體標稱電壓為3.6 V,單體容量為2.2 A·h。參考市場上的對標車型,選擇電動汽車的電壓等級為540 V。由于電池單體標稱電壓V0為3.6 V,根據式(8)可計算出單體個數為150個,初步選擇150節單體電池串聯方案。

2)匹配電池組容量。根據40 km/h等速行駛190 km的續駛里程要求來計算動力電池組的容量(整車機械傳動效率ηt為0.95),等速v0=40 km/h行駛電動機需求功率pmot由式(9)計算:

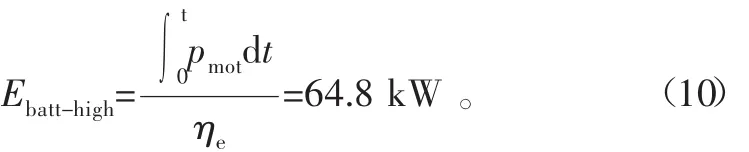

純電動汽車等速行駛工況下所消耗的能量可由電動機消耗功率pmot沿時間方向的積分獲得(整車傳動效率ηe為0.92):

低壓附件電器平均消耗功率plow設計為800 W(空調、雨刷、音響等用電設備不開的情況下)左右,等速40 km/h等速行駛190 km所消耗的電池電量(電池+DC/DC效率按0.95)為

分析可知,等速40 km/h行駛190 km則需要68.8 kW·h電量(電池電動機效率),同時考慮到電池實際使用過程中的安全限值(按放電深度90%計算)以及生命周期過程中的容量衰減特性,電池電量應為77 kW·h,可得容量C為

式中:ξDOD為電池放電深度;ηb為電池放電效率。

綜合以上結果,選擇天津某企業的型號為M5328145D1鎳鈷錳酸鋰電池。該款電池的具體參數如表4所示。

表4 鎳鈷錳酸鋰電池參數

2 基于CRUISE的動力性、經濟性仿真

2.1 整車聯合仿真模型的建立

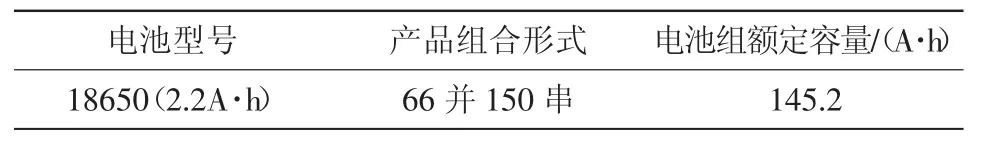

圖2 整車聯合仿真模型

根據整車的功率流向及中置后驅的驅動結構,搭建如圖2所示的整車聯合仿真模型。模型采用了Cruise_MATLAB DLL聯合仿真,該方法是通過SIMULINK的RTW生成動態鏈接庫(DLL)文件并集成到CRUISE中進行耦合仿真[9-10]。Cruise_MATLAB DLL聯合仿真的主要優點便于使用者進行復雜控制策略的制定。

2.2 功能模塊參數的輸入

首先分別將表1、表3、表4里面的參數輸入到車身功能模塊、驅動電動機功能模塊、電池功能模塊里相對應的位置,完成參數的輸入。

2.3 設計計算任務

根據整車性能設計指標,本次仿真設置了NEDC循環工況、爬坡性能分析、等速40 km/h穩態行駛性能、0~50 km/h原地起步加速性能、最高車速分析共五個計算任務。

2.4 分析仿真結果

2.4.1 動力性仿真結果分析

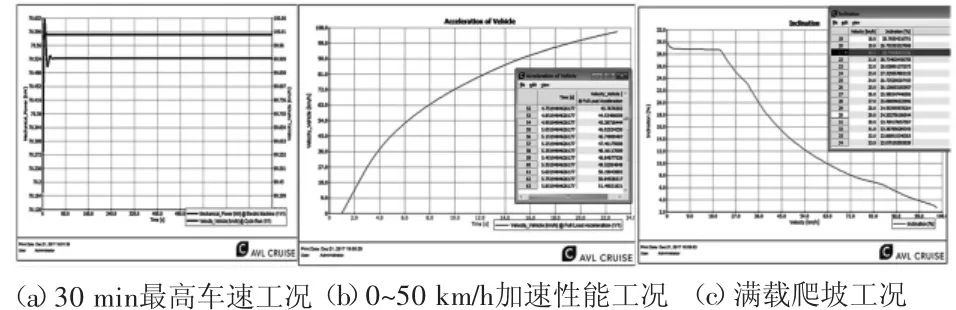

如圖3所示,整車在30 min內維持最高車速100 km/h運行時,驅動電動機的功率維持在70 kW·h。0~50 km/h的加速時間是5.7 s,車速為20 km/h時,最大爬坡度為28%。

圖3 動力性仿真結果

2.4.2 經濟性仿真結果分析

如圖4所示,整車的等速40 km/h工況和NEDC工況的續駛里程分別為202 km和137 km。

圖4 經濟性仿真結果

2.4.3 結果對比

設計性能指標與仿真對比如表5所示。

綜上所述,選定的驅動電動機和動力電池的參數滿足整車設計性能指標。

表5 結果對比

3 驅動控制系統設計

3.1 驅動系統原理

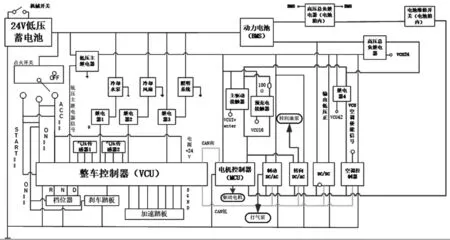

完成驅動部件參數設計及選型之后,兼顧汽車的啟停性能、輔助部件可靠性、整車電安全和傳統車的操作流程,設計如圖5所示的整車驅動控制原理圖,其中低壓部件由24 V蓄電池供電。

圖中低壓部件主要包括各種控制器(VCU、MCU、DC/AC、DC/DC)、冷卻水泵、冷卻風扇、照明系統、檔位器、剎車踏板,高壓部分為驅動電動機、轉向油泵、打氣泵(制動采用氣動剎車)等。

圖5 整車驅動系統控制原理圖

1)初始化。首先閉合蓄電池機械開關(防止蓄電池自放電,造成車輛無法啟動),啟動電池管理系統(BMS),BMS系統完成自檢后吸合高壓總負繼電器。其次,點火開關由OOF檔轉到ACC檔時,VCU接入低壓蓄電池的24 V電完成啟動,VCU完成自檢后,吸合低壓主繼電器,此時整車實現的功能主要有:a.VCU能通過接受的駕駛員意圖發出相應控制指令,控制冷卻水泵、冷卻風扇和照面系統等低壓部件正常工作。b.DC/DC控制器正常工作,將動力電池輸出的540 V直流高壓轉換成24 V直流低壓給低壓蓄電池充電。c.啟動氣壓傳感器和加速踏板,采集氣壓傳感器的壓力值等。最后,點火開關由ACC檔轉到ON檔時,蓄電池供電,啟動檔位器和剎車踏板,從而實現踩剎車才能換擋的功能。VCU吸合高壓總負繼電器和預充電接觸器,完成對電動機控制器、DC/AC、DC/DC等容性負載預充電(避免電容短路電流過大,擊穿電容)。當MCU檢測到端電壓為540 V,預充電完成,VUC斷開預充電接觸器,吸合主驅動接觸器,完成高壓部件的上電。此時整車實現的主要功能有:可以啟動空調壓縮機,可以啟動轉向助力油泵,可以啟動打氣泵工作等。

2)行車控制。當點火開關位于START時,儀表顯示Ready信號,車輛進入啟動狀態。VCU采集加速踏板和制動踏板的角度信號并根據檔位狀態,經過VCU的驅動控制策略的處理得到需求的電動機轉速和轉矩,并將需求轉速和轉矩通過動力總線傳輸到MCU控制電動機實現需求目標,實現對車輛運行的控制。其中,在車輛的整個運行過程中,BMS對電池組放電進行均衡管理,并通過整車CAN將單體電池的電壓、電流和溫度反饋到組合儀表中。

3.2 整車CAN總線通信設計

圖6 整車CAN網絡拓撲結構

CAN是控制器局域網絡(Controller Area Network,CAN)的簡稱,是目前國際上應用最廣泛的現場總線之一。CAN總線協議已經成為汽車計算機控制系統和嵌入式工業控制局域網的標準總線,并且擁有以CAN為底層協議專為大型貨車和重工機械車輛設計的J1939協議。與傳統現場總線相比,CAN總線具有簡單可靠,節約空間,輕量化等突出優點,與目前常用的LIN總線相比,其特點在于傳輸速率高[11-12]。

根據整車通信原理,設計開發的整車CAN網絡拓撲如圖6所示,整車采用雙CAN網絡設計,分別是連著整車控制器(VCU)與電動機控制器(MCU)的動力CAN總線(CAN0)以及連接整車控制器(VCU)、電池管理系統(BMS)、儀表控制器、空調控制器、充電動機、制動DC/AC、轉向DC/AC和DC/DC的車身CAN網絡(CAN1)。

其中,CAN總線通信電纜采用屏蔽雙絞線,且所用通信電纜盡量離開動力線(0.5 m)、離開24 V控制線(0.1 m以上)。為了提高網絡節點的拓撲能力,消除在通信電纜中的信號反射。根據CAN總線ISO11898協議規定,CAN總線必須在網絡的兩端之間安裝合適的總線終端電阻,通常是網絡主控制器和網絡最遠端的節點之間安裝合適的總線終端電阻。如圖6所示,兩網段總線120 Ω的終端電阻分別定在整車控制器和電動機控制器(動力CAN0)以及整車控制器和儀表控制器上(車身CAN1),其他節點均不加終端電阻。整車控制器作為網關。兩路CAN總線的通信波特率均為250 kB/s。

4 結論

通過對常用的驅動電動機和動力電池的不同類型的比較,為驅動系統選擇永磁同步電動機和三元鋰電池并根據設計性能指標完成其參數匹配,并將電動機、電池以及整車參數輸入到CRUISE中,對動力性和經濟性進行仿真,得到仿真結果滿足整車性能設計指標,驗證電動機和電池參數匹配的正確性。根據輔助部件控制原理兼顧汽車的啟停性能、輔助部件可靠性及整車電安全,設計了驅動控制系統,闡述了其控制原理和控制流程并設計整車CAN總線通信網絡。