基于機器視覺的注塑空瓶缺陷檢測系統

陳儒俠,任德均,嚴扎杰,高永勛,付興勇

?

基于機器視覺的注塑空瓶缺陷檢測系統

陳儒俠,任德均,嚴扎杰,高永勛,付興勇

(四川大學制造科學與工程學院,四川 成都 610065)

為了利用數字圖像處理技術實現對注塑空瓶缺陷的自動檢測,根據注塑瓶制造生產線的工作環境和檢測要求,對注塑空瓶缺陷的光學特征進行分析,將注塑瓶空瓶檢測分為3個工位檢測,分別是瓶底檢測、瓶身檢測和瓶口檢測。研究了檢測過程中的圖像獲取、圖像預處理、圖像匹配、外圍設備通信控制和可視化操作等關鍵技術,實現了一個適用于車間、基于機器視覺的在線生產檢測的空瓶缺陷檢測系統。測試顯示,該視覺系統實時性好、可靠性高,能準確檢測出有缺陷的不合格的空瓶并及時剔除,有效地提高了生產線的工作效率。

機器視覺;數字圖像處理技術;圖像預處理;圖像匹配

1 引言

隨著市場對注塑空瓶質量和數量的需求日益增加,近年來,該行業得到快速發展。但是國內大多數產品質量檢測主要依靠人工方法,傳統人工檢測的缺陷有:①檢測速度慢、效率低,無法滿足高速自動化生產線需求;②檢測精度低,檢測質量受人為因素影響,錯檢率、誤檢率較高;③勞動強度大,工作環境差;④人力資源浪費,無法滿足當前工業現代化管理要求[1]。本文研究的正是基于某注塑空瓶生產企業的實際需求,研發的一套以機械、電氣、軟件、圖像等技術為基礎,結合各種輔助器件協調工作,實現檢測并剔除有缺陷空瓶的自動化在線注塑瓶缺陷檢測系統。

2 空瓶檢測系統組成

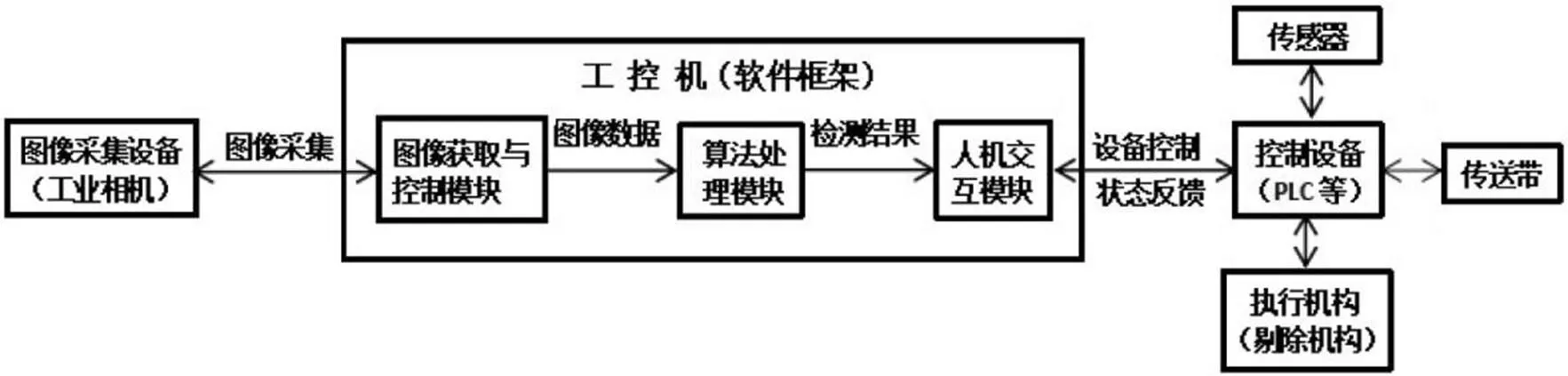

根據目前用戶需求,設計了基于機器視覺的一個高精度、高速度、非接觸性的空瓶檢測系統。在自動化生產線上,該系統將需要檢測的空瓶分為瓶底、瓶身、瓶口3個工位進行檢測。當空瓶運動到檢測工位時,圖像采集系統對空瓶高速拍照,獲取的圖像傳送到工控機并進行算法處理;根據3個工位的結果得出最終結果,通過PLC向剔除裝置發出信號,將不合格產品剔除。基于機器視覺的空瓶缺陷檢測系統如圖1所示。

圖1 系統整體結構

2.1 圖像采集設備

空瓶檢測系統需要多方面緊密配合。首先,圖像采集設備必須能采集到高質量的圖像,以滿足空瓶缺陷檢測精度要求,并且光源的光照均勻、具有較長的使用壽命。在注塑瓶質檢系統中,結合檢測部位的幾何特征,同時考慮到被檢測對象材質的表面容易反光,因此瓶底與瓶口采用低角度環形光源進行照明,而瓶身采用面光源進行照明。為了滿足檢測精度,選擇了分辨率為1296px×966px 即130萬全局曝光的黑白相機,其內部感光芯片型號為Sony公司的ICX445芯片,采用千兆網接口。由于外界環境對于圖像的質量以及算法處理影響很大,所以設備采用封閉的圖像采集環境,盡可能地排除外界環境對成像的干擾,保證獲取到質量穩定的圖像。

2.2 控制設備

根據用戶需求,實現控制設備與計算機的信息交互,接收主機的控制命令,驅動執行機構對不合格產品的剔除、修改外接設備的參數以及收集外圍系統的狀態,并將信息及時反饋給工控機,以便及時作出相應的調整。考慮速度、穩定性和通用性等因素,采用可編程邏輯控制器(PLC)作為底層控制的核心部件,并與主機采用RS485串口通訊接口進行數據傳輸[2]。本系統由1臺S7-300的PLC實現對光源控制器、相機、傳送帶、設備報警指示器、傳感器、剔除氣缸等部件的實時控制。

2.3 系統軟件設計

本系統的開發平臺建立在微軟公司Windows7操作系統上,所有關于目標對象的圖像處理算法使用MATLAB完成,人機交互界面采用面向對象的C#編程語言編寫。其主要功能模塊包括:圖像采集模塊、算法處理模塊、通訊控制模塊和系統控制模塊。圖像采集模塊負責對圖像采集設備進行控制,比如拍照時間、曝光時間、相機的參數設置和圖像數據的傳輸與存儲。算法模塊主要針對一定類型不同大小的檢測對象,具有建模和檢測的功能。通訊模塊主要實現數據的交換。系統控制模塊主要負責以上3個模塊的協同工作、監控系統的運行狀態,并根據情況進行調整和記錄檢測結果等。

3 缺陷檢測原理及圖像處理方法

3.1 缺陷檢測類型

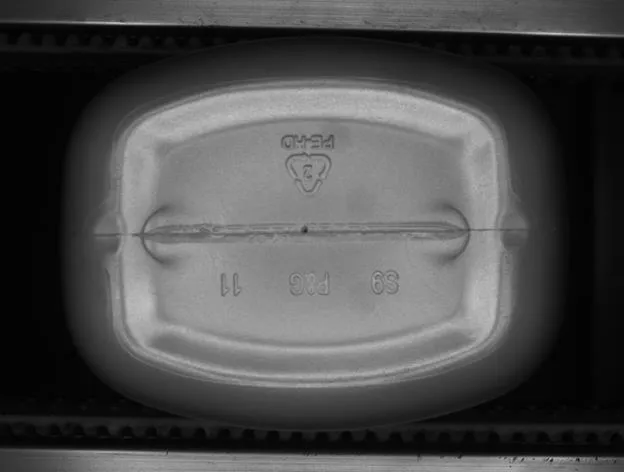

本系統的空瓶缺陷檢測算法與缺陷的類型和光學特征息息相關。本文以瓶底檢測為例,實際生產注塑瓶瓶底缺陷主要有砂眼、孔洞、字符檢測、瓶底污漬等。瓶底砂眼如圖2所示。

圖2 瓶底砂眼

3.2 基于特征點的圖像配準算法

在基于特征點的圖像配準算法中,特征的選取是基礎,所有幾何計算都是在此基礎上進行的,將直接關系到算法。同時,特征點的選取是在人工經驗的基礎上進行的,因此,所選取的特征點應該要相對鄰域內的其他點有某些奇異性[3]。根據實際瓶底特征選取“S9 P&G 11”字符作為特征點來計算每個圖像的偏移量,具體計算流程為圖像截取→閾值分割→形態學處理→邊界提取。

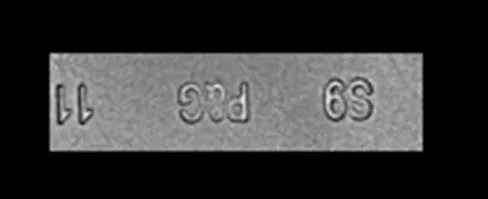

首先,選取的特征點為模腔字符“S9 P&G 11”,結合其在瓶底原始圖像中的成像特點與圖像灰度值特征,來移動有效檢測區域的起始坐標和終點坐標,確定包括瓶底字符信息在內的最小外接矩形,同時考慮在進瓶階段傳送帶的不均勻運行造成的瓶底位置的細小位置變化,適當地向外擴展幾個像素點的距離,就得到了相對合理的ROI有效處理區域,瓶底字符圖像如圖3所示。

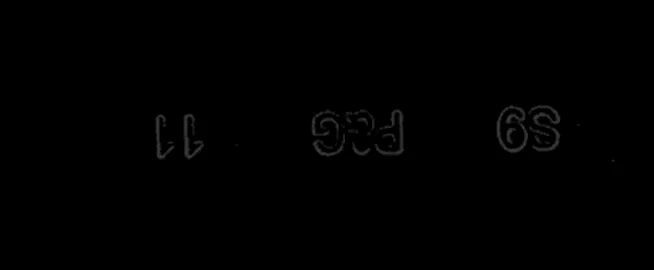

圖像增強以后,字符圖像與鄰域內的背景圖像對比度非常大,所以基于灰度值的閾值分割就是一個快速且方便的方法[4]。采用固定閾值方法,取該ROI區域內的圖像灰度平均值,然后再加一個固定的閾值作為偏移量,再將處理區域圖像的每個像素點的灰度值與該偏移量進行大小比較,當大于時該像素點灰度值賦值為1,否則賦值為0,瓶底字符區閾值分割圖如圖4所示。

圖3 瓶底字符圖像

圖4 瓶底字符區閾值分割圖

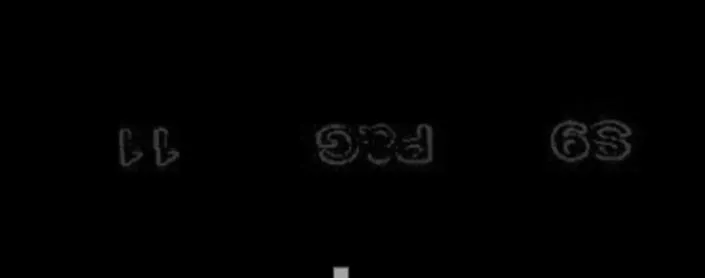

然后經過形態學處理,一般的形態學處理的對象都是基于二值圖像,因為這種圖像的各個分量是Z2(圖像中所有有序像素對的集合)的元素,形態學處理的基礎是腐蝕和膨脹,從數學方面來說膨脹或者腐蝕都是將圖像與核做卷積運算[5]。開運算是先腐蝕后膨脹的過程,腐蝕的作用收縮或細化,膨脹的作用是“增長”或“粗化”二值圖像中的物體。通過開運算得到平滑經過圖像增強以后的二值圖像中目標圖像區域的輪廓,打斷細長的區域并去除圖像輪廓中面積小于結構元素的細節部分,開運算后的圖像如圖5所示。

通過上面的形體學操作處理以后,在瓶底檢測模塊中,截取的ROI區域的背景基本為黑色,灰度值在0~15內,瓶底字符區域的特征相對背景對比度很大,可以通過字符的面積特征直接將其選中。在開運算的基礎上通過選擇面積為20~99 999的所有對象,獲取到的字符如圖6所示。

圖5 開運算后的圖像

圖6 通過面積特征所選取的字符圖像

3.3 圖像相減法

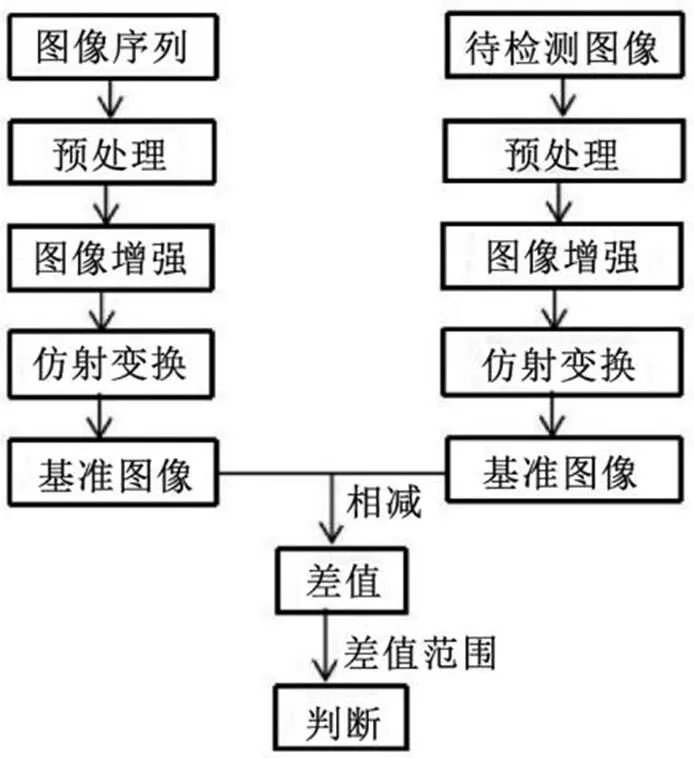

瓶底序列圖像完成圖像預處理以及通過利用瓶底圖像上模腔信息字符固有特征,經過幾何空間變換計算出每張圖像基于第一張基準圖像的幾何位置偏移量,并將其平移到指定位置。

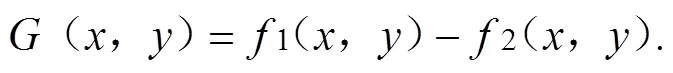

檢測主要采用的方法是圖像相減法,即在兩幅圖像相對應像素點之間做減法運算,從而得出兩幅圖像之間的差異,如果相減后的差值在差值允許范圍內,則判斷瓶底質量合格,否則判定為質量不合格。圖像相減法數學表達式如下:

由于瓶底的缺陷主要是砂眼和孔洞,因此其檢測思路為:在注塑瓶質檢系統采集序列圖像穩定以后,首先采集一定數量的合格的瓶底照片,經過圖像預處理、圖像增強、仿射變換以后做加權平均運算,求一個類似于該系列注塑瓶底“平均圖像”的一個基準圖像。與在線實時采集的圖像做減法運算,根據所得差值判定該瓶底質量是否合格,其流程圖如圖7所示。

利用上述方法,同時對瓶口、瓶底、瓶身進行缺陷檢測,如果有一項檢測結果超標,則認定為不合格產品。

圖7 圖像相減法流程圖

4 系統測試

利用上述算法,實現了對注塑空瓶的在線檢測。該瓶底為典型的砂眼,可以計算出該砂眼的大小為32個像素,超過標準瓶的預設值,因此可判斷該瓶不合格(NG),同時系統控制模塊會剔除該缺陷瓶。注塑瓶底砂眼的檢測效果如圖8所示。

在系統運行時間方面,實際生產線的檢測速度一般需要達到10 800瓶/h或者更高,本系統初步確定的是3瓶/s,也就是每個工位的檢測時間為300 ms,因此要合理地分配運行時間,保證整個系統的處理速度。PLC和氣動控制部分約占用50 ms,PLC調度生產線時間約為30 ms,最后分配給圖像采集與算法處理的時間為220 ms。利用本系統檢測能夠滿足生產中對注塑空瓶的檢測要求。

5 結束語

文中設計的基于機器視覺的注塑空瓶缺陷檢測系統實現了高速自動化生產線注塑空瓶的缺陷檢測,且具有結構簡單緊湊、成本低廉、操作簡單、檢測速度快等優點,其檢測效果遠高于人工檢測效果。

[1]段峰,王耀南,雷曉峰,等.機器視覺技術及其應用綜述[J].自動化博覽,2002(03):59-62.

[2]李耿,宗光華.PC機與PLC串行通信的實現[J].微計算機信息,2012,18(4):8-9.

[3]謝九成.醫學圖像配準技術及應用研究[D].長沙:湖南大學,2008.

[4]陽樹洪.灰度圖像閾值分割的自適應和快速算法研究[D].重慶:重慶大學,2014.

[5]Anon.Fast moving cigarette carton lines takes to Easy Max[J].Folding Carton Industry,2006.

〔編輯:嚴麗琴〕

2095-6835(2018)19-0013-03

TP391.41

A

10.15913/j.cnki.kjycx.2018.19.013

陳儒俠(1993—),男,四川南充人,碩士研究生,主要研究方向為機器視覺。任德均(1971—),男,四川成都人,博士,副教授,主要研究方向為機器視覺、嵌入式控制系統、機電一體化。嚴扎杰(1994—),男,藏族,甘肅舟曲人,碩士研究生,主要研究方向為嵌入式控制系統。高永勛(1991—),男,河南鄭州人,碩士研究生,主要研究方向為機器視覺。付興勇(1990—),男,山東菏澤人,碩士研究生,主要研究方向為機器視覺。