波形鋼腹板在舊橋改建工程中的應(yīng)用研究

余 蕓 蔣智鋒

(蘇交科集團股份有限公司 南京 210019)

1 工程概況

馬背咀大橋建成于1991年12月,橋梁全長393.9 m,為70 m+70 m預(yù)應(yīng)力混凝土T形剛構(gòu)橋,結(jié)構(gòu)按當(dāng)時規(guī)范及荷載標(biāo)準(zhǔn)設(shè)計,現(xiàn)因交通量增大、超限超重車輛多,主孔橋病害嚴重,被判定為五類橋梁,已不能正常使用,需進行改擴建。

初步設(shè)計方案確定對主橋主梁進行改建,原設(shè)計主梁為預(yù)應(yīng)力混凝土箱形,主橋主墩下部結(jié)構(gòu)的承載能力均以該箱梁及當(dāng)時的荷載為前提,要求改建后的主梁自重必須輕于原主梁。而且根據(jù)河道通航凈空要求,新建主梁高度也不能高于原結(jié)構(gòu),同時受力需滿足現(xiàn)行規(guī)范規(guī)定的荷載要求。能滿足上述要求的主梁結(jié)構(gòu)有鋼箱梁、鋼桁架、鋼-混組合結(jié)構(gòu),但前者經(jīng)濟性較差,而且運營期養(yǎng)護量較大。經(jīng)綜合比選最終確定選用鋼-混組合結(jié)構(gòu):波形鋼腹板預(yù)應(yīng)力混凝土箱梁。

2 主梁設(shè)計

2.1 約束體系

主橋為70 m+70 m跨T形剛構(gòu),主墩處墩梁固結(jié),連接墩處布置活動支座,考慮支座的耐久性、抗震性及使用年限,全主橋選用4套GPZ(2009)5.0型盆式橡膠支座。

2.2 主梁

主橋箱梁采用單箱單室斷面,主梁頂、底板采用C55混凝土,鋼腹板采用Q345C鋼材。根部梁高4.3 m,邊墩處梁高2.25 m。箱梁頂板寬度為11.0 m,底板寬度為6 m。懸挑長度2.25 m,懸挑端部厚0.2 m,根部厚0.58 m,頂板厚0.28 m,底板厚0.28~0.8 m,梁高及底板厚均按2次拋物線變化。

為使波形鋼板與混凝土橫梁相接處的應(yīng)力均勻傳遞,在主梁墩頂附近、邊支點附近設(shè)置有鋼-混組合段,主墩左右各5.6 m范圍內(nèi)設(shè)置了現(xiàn)澆混凝土里襯,里襯厚度為40~60 cm,邊支點附近設(shè)置2.52 m的混凝土里襯,混凝土里襯與波形鋼腹板采用栓釘連接。

2.3 隔板的設(shè)置

波形鋼腹板箱梁較常規(guī)預(yù)應(yīng)力混凝土箱梁結(jié)構(gòu)橫向剛度相對較弱,因此,在箱梁跨間需設(shè)置橫隔以增加波形鋼腹板箱梁的橫向剛度,由于波形鋼腹板采用體外索,一般將橫隔與體外束的轉(zhuǎn)向塊設(shè)計成一體。根據(jù)結(jié)構(gòu)分析結(jié)果,本工程在每跨各設(shè)置3道橫隔。

2.4 波形鋼腹板波形選擇

合適的波形鋼腹板的波形形狀包括波高、厚度、腹板傾斜角度等。常用的波形鋼腹板的波形形狀主要有1600,1200和1000型3種,1200型與1000型多用于中小跨且波形鋼腹板高度不大的橋梁,實踐中應(yīng)用最多的波形為1600型[1]。經(jīng)施工可行性、經(jīng)濟性、景觀性等各方面的統(tǒng)籌考慮,本工程采用1600型波形鋼腹板,厚12~26 mm,采用Q345C鋼材。

2.5 波形鋼腹板連接設(shè)計

波形鋼腹板與混凝土頂、底板連接的最基本要求是不發(fā)生剪移,本次設(shè)計波形鋼腹板與混凝土頂板連接采用的雙PBL(開孔鋼板連接件)連接,與混凝土底板采用單PBL+栓釘連接。波形鋼腹板與支點處橫梁采用埋入式連接,與跨間橫隔采用栓釘連接。考慮到本方案采用懸臂澆注的施工方法,波形鋼腹板節(jié)段間的連接采用搭接貼角焊接連接的方式(施工時用臨時螺栓固定),以利于調(diào)整架設(shè)時誤差。

3 主橋結(jié)構(gòu)計算

3.1 縱向整體分析

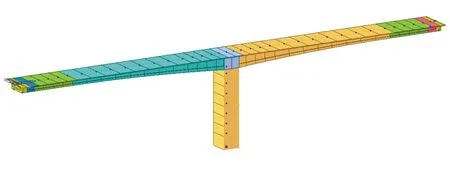

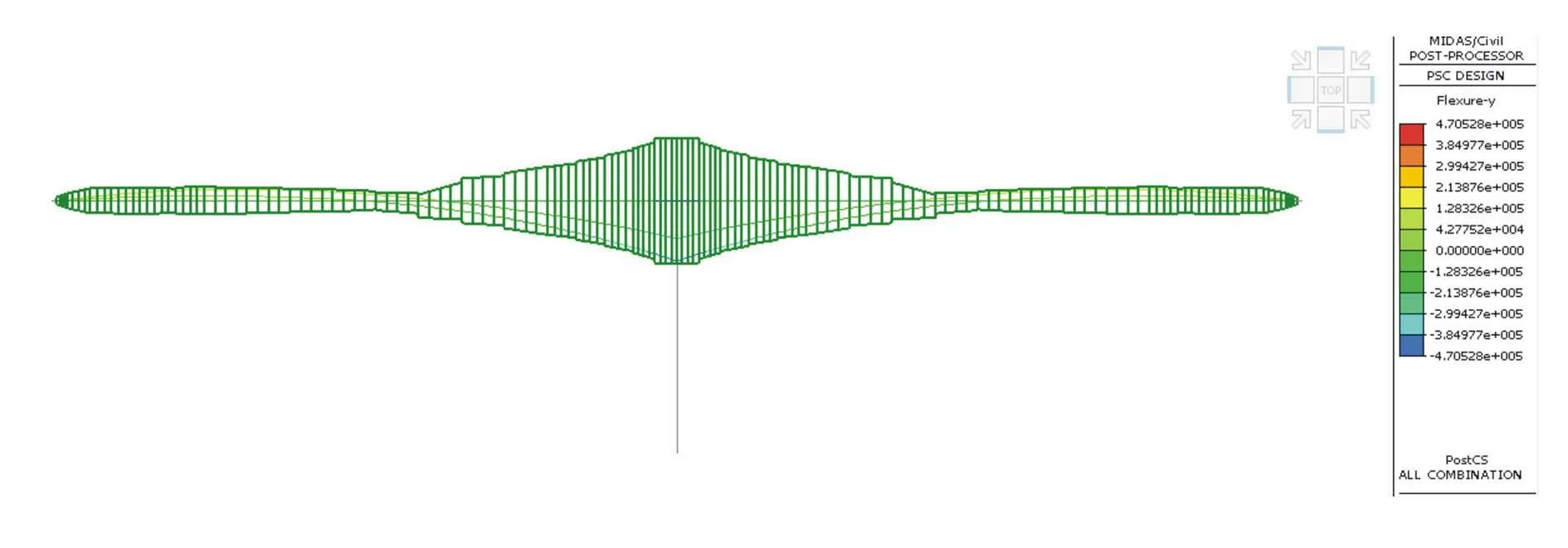

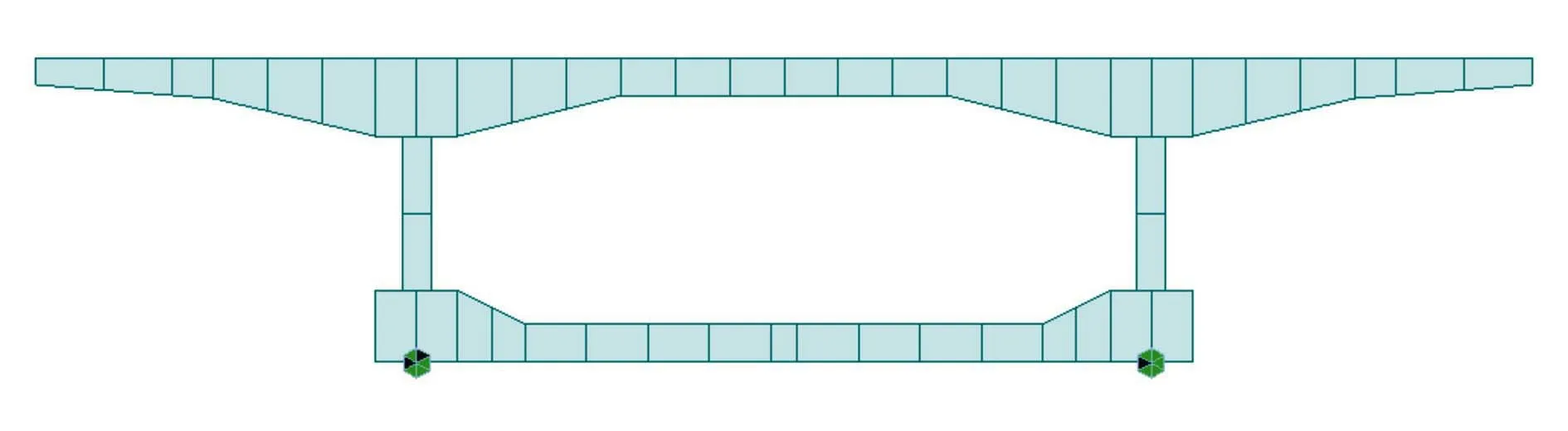

主橋結(jié)構(gòu)計算的荷載包括結(jié)構(gòu)自重、混凝土的收縮徐變、二期恒載、活動荷載、溫度附加荷載、預(yù)應(yīng)力荷載、沖擊荷載等,結(jié)合橋梁結(jié)構(gòu)計算需要,重點對持久狀況承載能力極限狀態(tài)、波形鋼腹板設(shè)計剪應(yīng)力、持久狀況正常使用極限狀態(tài)、持久狀況和短暫狀況構(gòu)件的應(yīng)力等荷載組合情況進行計算分析[2]。波形鋼腹板相比于混凝土腹板,其抗扭剛度比較小,在偏載作用下,其扭轉(zhuǎn)、畸變變形比混凝土腹板要大,根據(jù)經(jīng)驗,本工程計算時汽車荷載考慮采用1.15的放大系數(shù)。縱向總體靜力計算采用midas Civil程序進行,主梁采用空間梁單元進行模擬,共48個單元和54個節(jié)點,結(jié)構(gòu)計算模型見圖1。根據(jù)懸臂施工流程進行施工階段的劃分,得到各荷載組合下的計算結(jié)果,其中持久狀況承載能力極限狀態(tài)下效應(yīng)與抗力包絡(luò)見圖2。

圖1 midas Civil 計算模型

圖2 持久狀況承載能力極限狀態(tài)下效應(yīng)與抗力包絡(luò)圖(單位:kN·m)

由圖2可見,持久況狀承載能力極限狀態(tài)下承載力安全系數(shù)最小為1.1,滿足規(guī)范要求。應(yīng)對構(gòu)件正截面混凝土的拉應(yīng)力進行驗算,對于A類預(yù)應(yīng)力混凝土構(gòu)件,要分別計算在短期、長期效應(yīng)組合下結(jié)構(gòu)應(yīng)力,計算結(jié)果表明,短期效應(yīng)組合下,上、下緣應(yīng)力最小應(yīng)力值為0.63 MPa(受壓),滿足規(guī)范要求;長期效應(yīng)組合下,上、下緣應(yīng)力最小應(yīng)力值為0.65 MPa(受壓),也能滿足規(guī)范要求。持久狀況標(biāo)準(zhǔn)組合下,上、下緣量大應(yīng)力為17.68 MPa,小于規(guī)范規(guī)定的17.75 MPa,滿足規(guī)范要求。

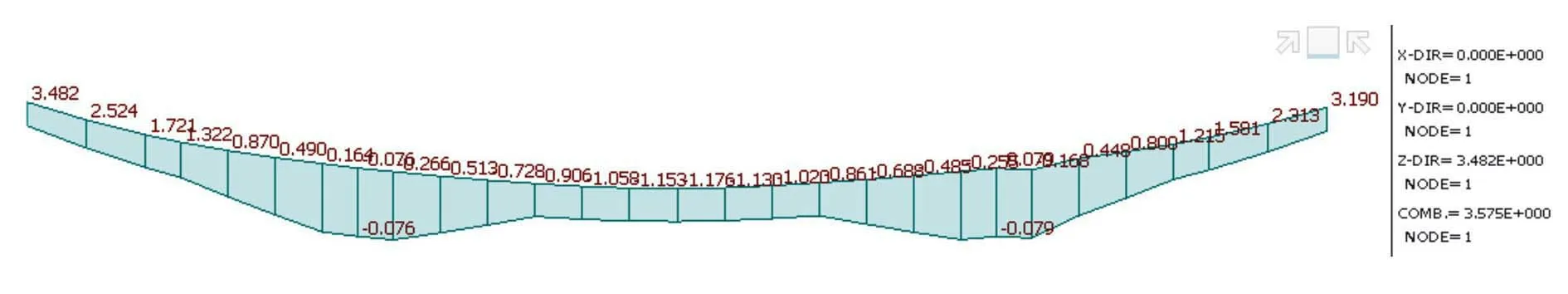

剛度驗算中,采用桿系(計剪切變形)對橋梁的靜撓度進行計算,箱梁撓度計算結(jié)果見圖3。

圖3 箱梁撓度圖(單位:cm)

由圖3可知,主梁跨中的最大撓度為-4.7 cm(-3.3 cm×1.41),遠小于允許值的-11.67 cm,滿足規(guī)范要求。

3.2 波形鋼腹板計算

3.2.1波形鋼腹板強度驗算

在進行波形鋼腹板強度驗算時,波形鋼腹板的剪應(yīng)力計算主要按照平均剪應(yīng)力計算理論和忽略腹板處混凝土頂、底板的抗剪作用的原則。腹板的剪應(yīng)力為該截面的剪力除以鋼板面積,鋼腹板高度只計外露于混凝土部分鋼板高度,對于嵌入混凝土頂、底板部分鋼板不予考慮。根據(jù)DB41/T 643-2010《公路波形鋼腹板預(yù)應(yīng)力混凝土箱梁橋設(shè)計規(guī)范》,厚16 mm 及16 mm 以下的Q345鋼板的容許剪應(yīng)力160 MPa,大于16 mm的容許剪應(yīng)力為150 MPa[3]。

3.2.2波形鋼腹板剪切屈曲驗算

在極限荷載作用時,剪應(yīng)力即使在允許應(yīng)力以內(nèi),由于波形鋼腹板形狀不同,鋼板的剪切屈曲也有可能發(fā)生,所以剪切屈曲驗算是波形鋼腹板設(shè)計必不可少的一個重要環(huán)節(jié)。波形鋼腹板屈曲驗算一般分為3種:局部屈曲、整體屈曲、組合屈曲。由于波形鋼腹板在日本已為常規(guī)橋型,其設(shè)計技術(shù)非常成熟,且經(jīng)過實踐驗證,本次計算采用日本計算公式對波形鋼腹板屈曲進行計算,包括局部屈曲驗算、整體屈曲驗算和組合屈曲驗算等3個部分[4]。

由計算結(jié)果可知,局部屈曲臨界應(yīng)力最小值為838.2 MPa,出現(xiàn)在板厚最小的跨中區(qū)域。波形鋼腹板的臨界屈曲應(yīng)力均大于波形鋼腹板的鋼板強度屈服應(yīng)力,因此可以視為波形鋼腹板在出現(xiàn)局部屈曲之前,先進入了強度屈服狀態(tài),結(jié)構(gòu)受力是安全的。整體屈服臨界應(yīng)力最小值為2 997 MPa,出現(xiàn)于主梁根部鋼腹板最高部位,大于局部屈曲臨界應(yīng)力和強度屈服強度,因此可以認為在鋼板出現(xiàn)整體屈曲或臨界屈曲前,鋼板已經(jīng)進入強度屈服,結(jié)構(gòu)受力是安全的。波形鋼腹板的復(fù)合屈曲是局部屈曲和整體屈曲相互影響,合成的復(fù)雜屈曲,是對極限荷載作用時的剪應(yīng)力進行驗算。由計算結(jié)果可知,組合屈曲臨界應(yīng)力最小值為157.8 MPa,發(fā)生在根部附近波形鋼腹板最高處,大于該截面極限剪應(yīng)力153.1 MPa,結(jié)構(gòu)受力是安全的。

波形鋼腹板與混凝土頂、底板連接,要保證在荷載作用下波形鋼腹板不會發(fā)生剪移。計算結(jié)果表明,本工程采用的雙PBL連接和PBL+栓釘?shù)倪B接結(jié)構(gòu)在設(shè)計及極限荷載作用下抗力均滿足要求。

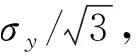

4 橋面板計算

箱梁橫向分析采用midas Civi橫向分析模塊;計算梁段的選取,考慮箱梁受力的不利影響,取跨中梁段進行分析,腹板采用12 mm波形鋼腹板,頂板厚度最薄處280 mm,底板厚為280 mm。本計算采用加彈性支承的框架分析法是一種將箱梁空間三維問題轉(zhuǎn)化為平面問題的簡化方法。其原理是在箱梁長度方向上截取單位長度的框架,其上施加等代荷載計算箱梁橫向內(nèi)力。截取1 m長度的跨中箱梁梁段,采用框架結(jié)構(gòu)進行分析。由于該梁段的豎向支撐由相鄰梁段的腹板剪力提供,其邊界條件假定為兩腹板中心處為彈性支撐,將結(jié)構(gòu)進行簡單離散,結(jié)構(gòu)離散圖見圖4。

圖4 橫向分析結(jié)構(gòu)離散圖

橋面板的恒載、溫度、收縮、徐變與縱向整體分析相同,活載是將汽車車輪輪重按照規(guī)范規(guī)定的分布長度計算出1 m長度內(nèi)的荷載值,將換算荷載分別以使各箱梁腹板頂及箱室梁跨中等位置出現(xiàn)最不利內(nèi)力為原則進行橫向布置,在midas程序中按橫向自動加載,對極限承載能力、應(yīng)力和剛度情況進行計算分析,其中短期效應(yīng)橋面板下緣應(yīng)力情況見圖5,短期效應(yīng)橋面板撓度見圖6。

圖5 短期效應(yīng)橋面板下緣應(yīng)力(單位:MPa)

圖6 短期效應(yīng)橋面板撓度圖(單位:mm)

極限承載力計算結(jié)果表明,橋面板各截面的極限承載力均滿足要求。短期效應(yīng)下橋面板上緣最大應(yīng)力為5.1 MPa(受壓),最小應(yīng)力為0.3 MPa(受拉),下緣最大應(yīng)力為5.2 MPa(受壓),最小應(yīng)力為0.7 MPa(受拉)。根據(jù)JTG D60-2004 《公路鋼筋混凝土及預(yù)應(yīng)力混凝土橋涵設(shè)計規(guī)范》6.3.1條,A類預(yù)應(yīng)力混凝土構(gòu)件在作用短期效應(yīng)組合下,截面有效正應(yīng)力不大于0.7ftk(1.918 MPa),橋面板應(yīng)力驗算滿足規(guī)范要求。剛度驗算的結(jié)果表明,橋面板的最大變形值為3.5 mm,考慮C55混凝土長期增長系數(shù)1.412 5,其長期撓度值為4.9 mm,小于懸臂長度的1/300(2 500/300=8.3 mm),滿足規(guī)范要求。

5 波形鋼腹板耐久性設(shè)計

本工程橋位處于內(nèi)陸區(qū)域,屬于II類環(huán)境,根據(jù)JT/T 722-2008 《公路橋梁鋼結(jié)構(gòu)防腐涂裝技術(shù)條件》腐蝕環(huán)境要求按C3選取,采用長效型(25年)[5]。波形鋼腹板內(nèi)外表面防護采用重防腐涂裝,外側(cè)波形鋼腹板除銹后噴160 μm厚鋁,其上涂80 μm厚環(huán)氧云鐵,再上涂脂肪族聚氨脂50 μm,內(nèi)側(cè)為除銹后噴160 μm厚鋁,其中噴涂環(huán)氧厚漿漆,施工環(huán)境的溫度不得低于5 ℃,相對濕度不得高于85%,工件表面溫度不得高于50 ℃,工作表面不可有油及其他污漬。除表面的面漆可在工地露天施工外,其余均應(yīng)在室內(nèi)進行。

6 結(jié)論

1) 從老橋改造的設(shè)計原則和要求來看,波形鋼腹板預(yù)應(yīng)力混凝土箱梁的經(jīng)濟性高、運營期養(yǎng)護費用低,具有較大的工程應(yīng)用優(yōu)勢。

2) 波形鋼腹板箱梁抗彎極限荷載組合設(shè)計值均小于截面承載力(抗力),施工各階段混凝土壓應(yīng)力均小于0.7fck的設(shè)計要求,在短期荷載效應(yīng)組合下結(jié)構(gòu)跨中產(chǎn)生最大位移為47 mm,滿足規(guī)范要求。

3) 波形鋼腹板的局部屈曲臨界應(yīng)力出現(xiàn)在板厚最小的跨中區(qū)域,整體屈服臨界應(yīng)力最小值出現(xiàn)于主梁根部鋼腹板最高部位,組合屈曲臨界應(yīng)力發(fā)生在根部附近波形鋼腹板最高處,均能夠滿足相關(guān)設(shè)計規(guī)范的要求,而且波形鋼腹板與混凝土頂、底板連接強度也能滿足要求。

4) 箱梁短期效應(yīng)下,橋面板上緣和下緣最大應(yīng)力能夠滿足不大于0.7ftk的要求,而且橋面板的最大變形值為3.5 mm,小于懸臂長度的1/300,滿足規(guī)范的要求。