低溫條件下大功率分動器潤滑系統(tǒng)改進設(shè)計與試驗研究

張 磊,趙焱明,慕連好,單紅波,張軍偉

(1.北京航天發(fā)射技術(shù)研究所, 北京 100076; 2.火箭軍駐濟南地區(qū)軍代室, 濟南 250000)

大功率分動器為滿足某多軸超重型底盤具有高機動性、高越野性的使用特點,其最大扭矩達(dá)到35 000 N·m,最高轉(zhuǎn)速為3 000 r/min。而隨整車的工作環(huán)境溫度變化,要求大功率分動器能夠在-40~45 ℃的超寬溫度范圍內(nèi)完成各項工作。其中最為嚴(yán)苛的要求是大功率分動器能夠不經(jīng)預(yù)熱完成停車取力。此時對應(yīng)分動器取力器的輸出轉(zhuǎn)速1 600 r/min,轉(zhuǎn)矩500 N·m。由于低溫條件下,潤滑油的粘度過大,位于分動器輸入軸的齒輪泵供油困難。雖然此時對應(yīng)輸入軸的轉(zhuǎn)矩不大,但輸入轉(zhuǎn)速很高,如果軸承得不到及時潤滑,極有可能發(fā)生燒蝕。因此低溫條件下潤滑散熱系統(tǒng)設(shè)計和試驗,成為影響大功率分動器乃至整個多軸超重型底盤滿足戰(zhàn)術(shù)指標(biāo)的關(guān)鍵要素。

以往對潤滑散熱系統(tǒng)的研究主要解決高溫條件下潤滑散熱的匹配問題,而涉及極限低溫環(huán)境的研究則較為有限。研究根據(jù)以往分動器低溫環(huán)境試驗暴露的問題,針對低溫環(huán)境下大功率分動器不經(jīng)預(yù)熱而直接完成停車取力的技術(shù)要求,對低溫取力工況下軸承的發(fā)熱量、潤滑流量需求、低溫潤滑油的選擇和散熱系統(tǒng)匹配等問題開展研究,對潤滑系統(tǒng)提出改進方案,通過FlowMaster建立液壓系統(tǒng)模型,對低溫工況下潤滑系統(tǒng)改進方案對流量分配的影響進行仿真。最后,通過模擬低溫環(huán)境臺架試驗,對大功率分動器潤滑系統(tǒng)改進設(shè)計考核驗證。

1 大功率分動器低溫環(huán)境風(fēng)險分析

1.1 以往大功率分動器低溫試驗問題分析

由于某多軸超重型底盤的要求搭載的大功率分動器能夠在-40 ℃的極限低溫環(huán)境下,不經(jīng)預(yù)熱完成停車取力工作,因此根據(jù)戰(zhàn)術(shù)指標(biāo)要求,在2015年對某款在用的大功率分動器隨多軸超重型底盤進行了低溫試驗。

模擬分動器低溫取力試驗工況:分動器在低溫倉-40 ℃環(huán)境下貯藏24 h,試驗開始前已經(jīng)將分動器的常溫用潤滑油80W-90更換為低溫潤滑油75W-90。試驗開始后,分動器靜止?fàn)顟B(tài)下行車檔掛空檔,同時掛取力檔,以轉(zhuǎn)速1 600 r/min,無載條件下(低溫環(huán)境倉內(nèi),不能連接取力器,取力器為空轉(zhuǎn)),連續(xù)運轉(zhuǎn)30 min。

試驗過程中暴露的問題:分動器以1 600 r/min運轉(zhuǎn)5 min,分動器取力輸出突然停止,輸入軸也同時停止轉(zhuǎn)動,觀察到有藍(lán)煙,試驗中止。分解檢查發(fā)現(xiàn),分動器輸入軸和高低檔齒輪嚴(yán)重?zé)g,已無法拆卸;同時分動器輸入軸支撐軸承燒蝕,分動器殼體損壞,如圖1所示。

分析定位為試驗過程中分動器輸入軸配合的高低檔滾針軸承和前端支撐軸承,因潤滑不足燒蝕損壞。

基于上述問題,對低溫工況下軸承的熱平衡流量需求、低溫潤滑油的選擇和潤滑系統(tǒng)管路設(shè)計等進行分析,提出潤滑系統(tǒng)的改進方案,進行分動器模擬低溫臺架試驗。

1.2 大功率分動器低溫環(huán)境下的風(fēng)險要素識別

1) 分動器潤滑系統(tǒng)

大功率分動器原潤滑系統(tǒng)原理圖,如圖2。

在潤滑系統(tǒng)設(shè)計上,齒輪泵通過外置的油管從油底殼吸油,通過流向控制閥實現(xiàn)行車和倒車工況的供油需求,潤滑油經(jīng)油散器對各潤滑點主動潤滑。

大功率分動器的傳動原理圖,如圖3。在停車取力工況下,分動器只有齒輪泵和輸入軸運轉(zhuǎn),而輸入軸的前后支撐軸承和高低檔動靜壓軸承有相對轉(zhuǎn)動,但不受力。

取力工況下,分動器輸入軸內(nèi)的潤滑油管為高低檔齒輪下的動靜壓軸承和前支撐軸承提供潤滑油,而后軸承則通過小油池進行飛濺潤滑。

從分動器低溫?fù)p壞的情況分析,由于齒輪泵的低溫下的泵油量不足,導(dǎo)致輸入軸的前支撐軸承和高低檔動靜壓軸承燒蝕、燒結(jié)。

2) 分動器低溫取力工況風(fēng)險分析

某多軸超重型底盤用分動器在低溫工況下的使用風(fēng)險,主要體現(xiàn)在以下兩個方面:

① 工程機械用大功率分動器必須經(jīng)行駛熱車后,才能進行取力,而行車過程中輸出軸齒輪與差速器攪油會產(chǎn)生較大的熱能,使?jié)櫥蜏囟壬撸扯扔兴档停瑥亩阌谟捅眉皶r供油;而某多軸超重型底盤用大功率分動器,要求分動器不經(jīng)熱車便立刻進行取力,主傳動齒輪均不轉(zhuǎn)動,也不會攪油,油溫升高慢,油液粘度大,齒輪泵供油困難[1]。

② 某多軸超重型底盤用分動器功率達(dá)到500 kW,單純依靠自然風(fēng)冷無法滿足高溫環(huán)境下的熱平衡需求,因此匹配外置的風(fēng)冷散熱器。但在低溫環(huán)境下,散熱器內(nèi)的潤滑油粘度大,使得潤滑系統(tǒng)壓力增大,很難形成潤滑回路為各潤滑點供油[2-3]。

從傳動布置方案和使用工況分析發(fā)現(xiàn),在低溫取力工況下,由于潤滑油粘度過大,齒輪泵供油困難,而容易造成輸入軸前后軸承以及輸入軸高低檔齒輪下方動靜壓軸承損壞。由于不可能改變低溫取力的使用要求,因此只能通過精確計算風(fēng)險軸承的發(fā)熱量,選擇適應(yīng)于低溫的分動器潤滑油,根據(jù)潤滑散熱系統(tǒng)匹配分析的結(jié)果,改進潤滑系統(tǒng)管路設(shè)計。另外,由于輸入軸高低檔齒輪下方的動靜壓軸承對潤滑流量需求偏高,在低溫潤滑流量偏低的條件下,無法形成潤滑油膜,因此在改進設(shè)計中將其更換為帶保持架的滾針軸承[4]。

2 低溫環(huán)境下潤滑系統(tǒng)設(shè)計計算

2.1 低溫工況下的軸承發(fā)熱量計算

1) 軸承發(fā)熱功率計算

軸承的發(fā)熱功率損失與載荷是否有關(guān),分為負(fù)荷軸承功率損失和軸承風(fēng)阻與攪油功率損失[5]。

TVL=TVLP1+TVLP2+TVL0

式中:TVL為總的軸承損耗轉(zhuǎn)矩(N·m);TVLP1、TVLP2為負(fù)荷軸承損耗轉(zhuǎn)矩(N·m);TVL0為軸承攪油損耗轉(zhuǎn)矩(N·m);ωi為旋轉(zhuǎn)角速度(rad/s);ni為轉(zhuǎn)速速度(r/min)。

低溫取力工況下,存在風(fēng)險的輸入軸前后軸承和滾針軸承均不受載,處于空轉(zhuǎn)狀態(tài),TVLP1、TVLP2幾乎為零,主要考慮軸承的攪油損耗轉(zhuǎn)矩。

軸承的攪油功率損失同軸承的設(shè)計、潤滑形式、潤滑油粘度,以及軸承的轉(zhuǎn)速有關(guān)。

式中:f0為軸承損耗系數(shù);υoil為在工作溫度下潤滑油的運動粘度(mm2/s);dm為軸承當(dāng)量直徑(mm)。

2) 軸承熱平衡流量估算

軸承熱平衡流量需求,與發(fā)熱功率、潤滑油比熱、密度、溫降均有關(guān),計算流量需求

式中:Voil為潤滑流量(L/min);ρoil為潤滑油密度(kg/m3);coil為潤滑介質(zhì)比熱容,對應(yīng)分動器齒輪油1.7~2.1 kJ/(kg·℃)。Δθoil為液壓油散熱器中溫差的近似值(℃);ΔHoil為散熱功率(W)。

3) 低溫取力工況軸承熱負(fù)荷計算

取力工況下對應(yīng)存在使用風(fēng)險的一軸前后支撐軸承和高低檔滾針軸承的熱負(fù)荷計算參數(shù),見表1。

對應(yīng)低溫取力工況各軸承的熱負(fù)荷計算結(jié)果,見表2。

表1 分動箱軸承結(jié)構(gòu)參數(shù)

表2 低溫取力分動器軸承熱負(fù)荷計算結(jié)果

從計算結(jié)果分析看,高低檔下的滾針軸承損耗扭矩最大,發(fā)熱功率最高,流量需求也是最大,因此需要增加滾針潤滑油路的管徑,減小流阻;同時,為保證輸入軸前后軸承潤滑,將前后軸承設(shè)計為單獨的強制潤滑油路,并增加小油池設(shè)計。

2.2 低溫潤滑油品的選擇

75W-90是分動器低溫潤滑油的推薦油品,目前市場上常用的包括LS 75W/90(對應(yīng)傾點-39 ℃)、FLuid MBT75W/90(對應(yīng)傾點-45 ℃)、Mobile 1 SHC 75W-90(對應(yīng)傾點-54 ℃)。綜合分動器低溫使用工況要求和油品公司的建議,選取Mobile 1 SHC 75W-90作為大功率分動器低溫用油,其對應(yīng)的傾點溫度更低,油品流動性更強,黏溫曲線如圖4所示。

各項性能參數(shù)見表3。

參數(shù)數(shù)值cST@40 ℃100cST@100 ℃15.2粘度指數(shù)ASTM D2270159傾點,℃(ASTM D97)-54閃點,℃(ASTM D92)179密度@15.6℃ g/ml0.859

2.3 低溫取力工況潤滑油路改進設(shè)計

除了基于低溫取力工況熱平衡流量對潤滑系統(tǒng)的改進要求外,低溫工況下外置散熱器的流阻過大,也是導(dǎo)致流量小的重要原因,因此改進設(shè)計中在旁通閥與溢流閥之間,增加了強制潤滑油管與用于集油的油道。改進后的分動器潤滑系統(tǒng)設(shè)計原理示意,如圖5所示。

齒輪泵從油底殼吸油后,通過流向控制閥滿足兩個旋向(車輛前進和倒退)的供油。進入節(jié)點1后,在系統(tǒng)壓力正常條件下,潤滑油主要經(jīng)散熱器后進入節(jié)點3,保證各軸承的強制潤滑。在常溫條件下,1 600 r/min輸入轉(zhuǎn)速時節(jié)點1的壓力為0.3 MPa,而節(jié)點3處的壓力為0.05 MPa;而當(dāng)散熱器主油路阻力增大時,旁通閥在0.2~0.3 MPa壓力下,閥芯開啟;如果主油路壓力極限增加,達(dá)到0.5~0.6 MPa時溢流閥開啟[6-7]。

為保證極限溫度下,分動器各強制潤滑點和潤滑油路改進設(shè)計能夠滿足各工況要求,采用FlowMaster液壓仿真分析軟件建立液壓模型[8],對各潤滑點的流量進行匹配,如圖6所示。

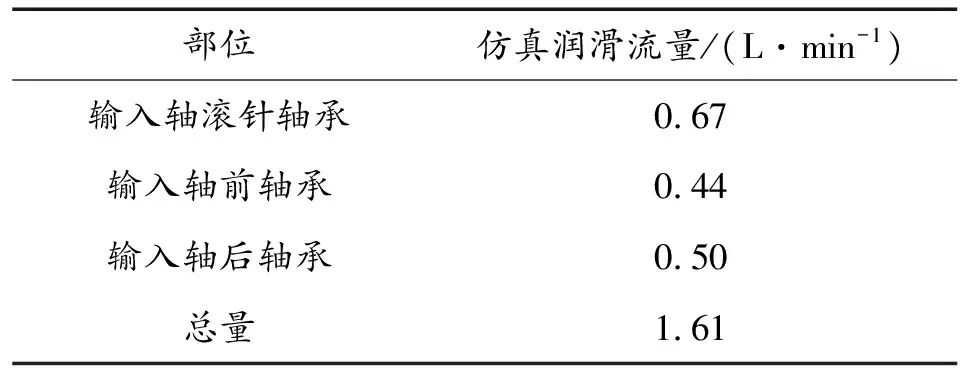

在-40 ℃極限低溫條件下,取力工況對應(yīng)的分動器各潤滑點液壓仿真計算結(jié)果,如表4所示。

表4 -40 ℃潤滑系統(tǒng)仿真計算結(jié)果

分析仿真計算結(jié)果,各軸承分配流量與設(shè)計需求流量趨勢相當(dāng)。其中,輸入軸的前后軸承熱平衡流量與需求流量基本一致,雖然滾針軸承的流量無法達(dá)到熱平衡流量的需求,但依舊經(jīng)驗滿足最低潤滑流量需求。潤滑系統(tǒng)的實際流量和各軸承是否會發(fā)生燒蝕,還需要通過試驗進一步檢驗。

3 大功率分動器潤滑散熱系統(tǒng)的低溫試驗研究

3.1 大功率潤滑散熱系統(tǒng)低溫試驗方案

根據(jù)某多軸超重型底盤任務(wù)書和《大功率分動器總成設(shè)計任務(wù)書》要求,參照GJB150.1—86《軍用設(shè)備環(huán)境試驗方法》[9]和GJB 150.4A—2009《軍用裝備實驗室環(huán)境試驗方法 第4部分:低溫試驗》[10]對大功率分動器總成在低溫狀態(tài)下進行模擬取力工況臺架試驗。對應(yīng)的分動器低溫環(huán)境試驗布置,如圖7所示。為便于測試安裝傳感器,低溫試驗分動器定制了外置的測試閥塊,以測試潤滑系統(tǒng)的流量和壓力[11]。

分動器低溫取力工況過程試驗:分動器在低溫倉-40 ℃環(huán)境下貯藏24小時。試驗開始后,分動器靜止?fàn)顟B(tài)下掛取力檔,行車檔掛空檔,考核低溫環(huán)境下?lián)Q擋機構(gòu)是否能夠正常工作,換擋供氣系統(tǒng)是否存在漏氣等問題。啟動輸入電機控制輸入轉(zhuǎn)矩,并迅速提升到710 r/min(模擬發(fā)動機啟動),保持3 min后,再迅速提升至1 600 r/min,連續(xù)運轉(zhuǎn)30 min(模擬底盤連續(xù)取力工況)。

3.2 大功率分動器潤滑散熱系統(tǒng)低溫試驗分析

大功率分動器-40 ℃低溫工況下,模擬取力試驗臺架試驗的測試結(jié)果,如圖8所示。

分動器在低溫取力工況下,進入1 600 r/min前3 min時,分動器的出口壓力(節(jié)點1)約在0.1 MPa,節(jié)點3的壓力為0.025 MPa。說明潤滑系統(tǒng)流量低于正常值,而后出口壓力(節(jié)點1)升高至0.35 MPa,而節(jié)點3的壓力升高至0.05 MPa,說明此時旁通閥打開,主潤滑油路的流量已趨于正常水平,能夠保證軸承的潤滑需求。流量隨著油液循環(huán)油底殼溫度開始升高。但由于散熱器的流阻較大,流量無法達(dá)到常溫工況水平,因此出口壓力(節(jié)點1)的壓力在0.1~0.2 MPa變化。

經(jīng)30 min的運行后,分動器散熱器出口油溫由-20 ℃升高至10 ℃,油底殼溫度從-40 ℃升高至-10 ℃;分動器的輸入扭矩從啟動瞬時的最大扭矩約200 N·m,逐漸降低至約5 N·m,說明取力工況運轉(zhuǎn)已經(jīng)正常。雖然從流量的變化上來看,由于散熱阻力較大,主油路的流量和壓力沒能恢復(fù)正常,但是分動器的軸承阻力和系統(tǒng)壓力已經(jīng)恢復(fù)正常,系統(tǒng)工作正常。同時,整個試驗過程中,大功率分動器的換檔機構(gòu)和取力掛檔機構(gòu)在氣壓0.8 MPa,換擋操作正常,無漏氣等現(xiàn)象。證明改進后的大功率分動器能夠滿足整車對分動器的低溫取力工況要求,潤滑系統(tǒng)改進措施有效。

4 結(jié)論

1) 改進后的潤滑散熱能夠滿足大功率分動器的各項使用要求,提高了裝備的環(huán)境適應(yīng)性和戰(zhàn)場生存能力。

2) 潤滑系統(tǒng)設(shè)計的改進方案對在低溫環(huán)境下的其他傳動系統(tǒng),也具有一定的借鑒意義。