三維掃描和數值模擬在現代鍛造企業的結合應用

湖北神力鍛造有限責任公司 梁聰明 劉萬勇

東風鍛造有限責任公司 高 展 魯錦繡

北京擴世科技有限公司 陳 林

近年來,隨著為ZF、VOLVO、MERITOR等國外高端客戶提供增值產品的同時,企業通過不斷研發、創新等一系列技術應用,為相關利益方共享發展成果,部分應用案例如下。

1. 應用案例一

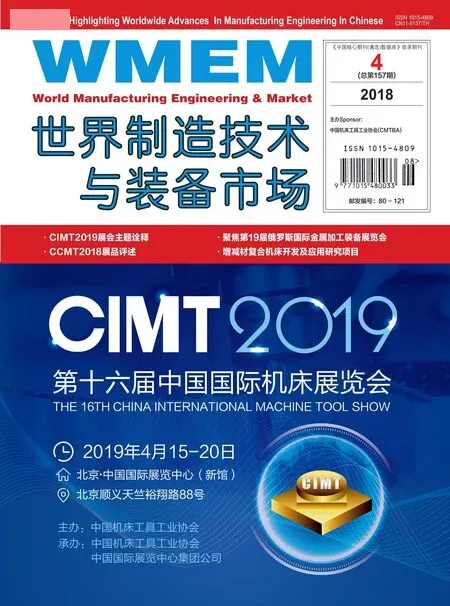

前軸某成熟產品在生產過程中出現多處鍛造表面微裂紋缺陷,這種質量問題在成熟產品中出現極為罕見,為避免質量成本增加、客戶認知下降等,我們通過對成形過程分析論證有效減少了生產過程帶來的表面微裂紋。如圖1所示,我們對該產品各成形工序使用的模具進行三維掃描、逆向建模、模具制造質量、模具上下線后模具磨損情況等質量分析、鍛造模擬分析等對各成形過程及生產過程出現的質量風險進行分析。

圖1

數值模擬分析如下:

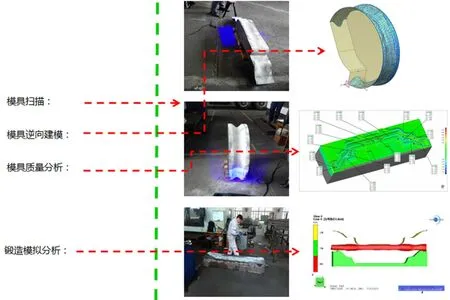

輥鍛:roll forging

模具三維掃描分析:如圖2所示,利用真實模具狀態進行數值模擬

材料:material(DIN-42CrMo4[70-2200F(20-1200℃)] )

上下模旋轉中間距topand bottom center distance:998mm

坯料溫度(rollerbillet temperature ):1200℃

一輥坯料長度a roller billet length:1693mm

二輥坯料長度two-roller billet length:1974mm

結論:坯料加熱過程通過目視觀察發現有表面裂紋、壓痕等影響鍛造表面質量的因素,故障輥鍛過程中會出現在二輥完成后A區域長度較短(見圖2),可能會引起后續工序充不滿,此工序未發現輥坯折疊和耳朵。調整輥鍛模選擇中心距為996mm后二輥后坯料長度為1993mm,有效地避免了鍛件在拳頭部位后工序出現的充不滿、折疊等現象。

圖2

壓彎:bending

模具三維掃描分析:如圖3所示,利用真實模具狀態進行數值模擬

材料:Material(DIN-4 2 CrMo4[7 0-2200F(20-1200℃)] )

坯料溫度( roller billet Temperature ):1150℃

結論:輥坯擺放可能會引起圖3B區域內分布不均帶來后工序在拳頭部位充不滿,此工序未發現表面缺陷(折疊)。根據現場生產情況分析在前軸鍛件工字梁上出現的表面微裂紋比例很大,初步考慮壓彎工序產生,壓彎工序中間部位安裝有10mm墊板可能會產生壓彎尖角,取消后效果明顯。

圖3

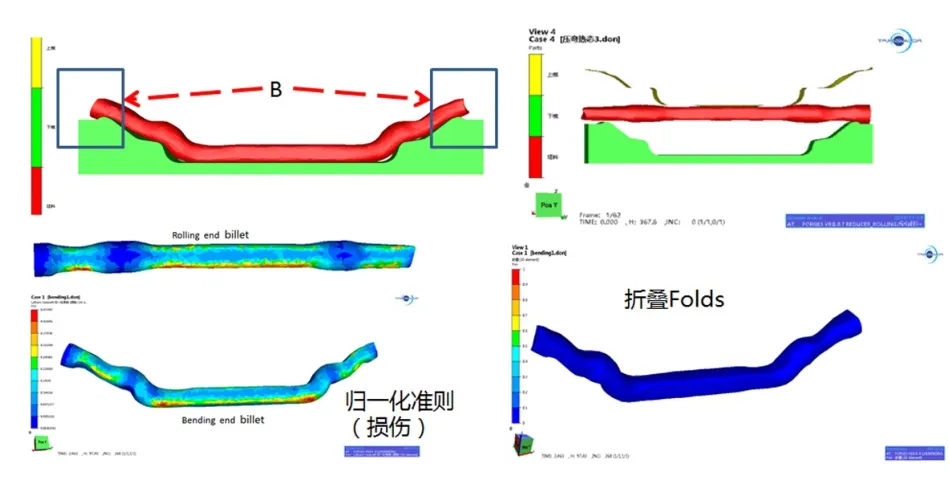

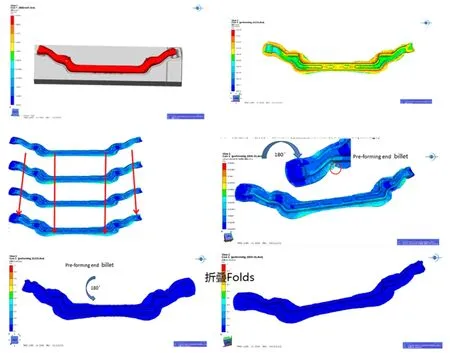

預鍛:pre-forging

模具三維掃描分析:如圖4所示,對上線生產的模具進行尺寸分析,表面質量觀察其模具表面缺陷(龜裂、凸起等),通過分析模具準予上線生產,并通過掃描的數據進行鍛造模擬分析。

材料:material(DIN-4 2 CrMo4[70-2200F(20-1200℃)])

坯料溫度(roller billet temperature):1122℃

結論:在預鍛工序的成形過程中未發現表面缺陷(折紋,如圖5所示)。

圖4

圖5

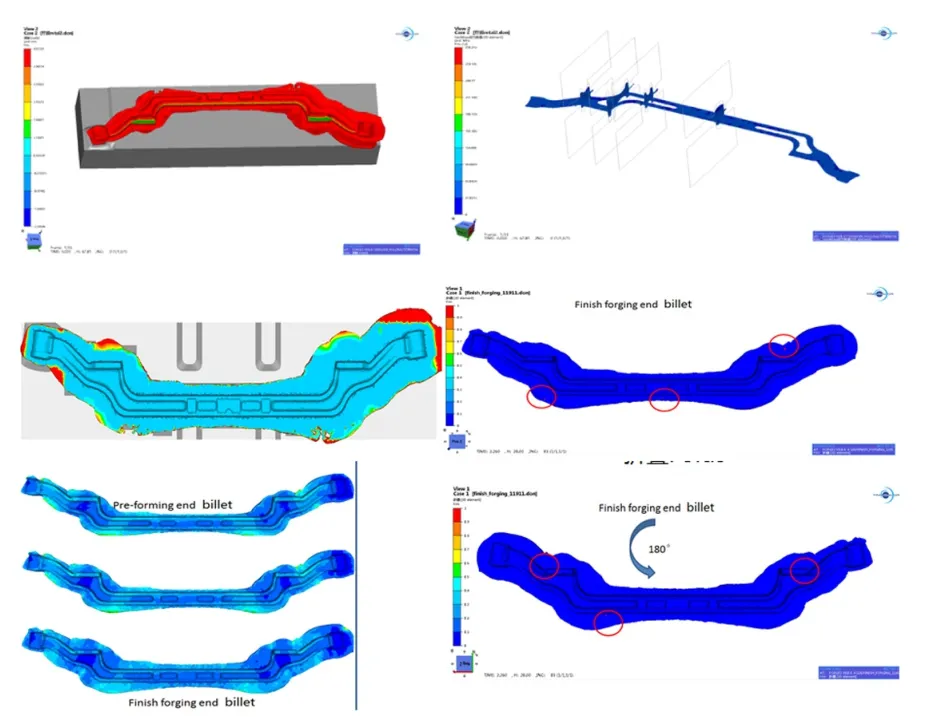

終鍛:finish forging

模具三維掃描分析:如圖6所示,對上線生產的模具進行尺寸分析,表面質量觀察其模具表面缺陷(龜裂、凸起等),通過分析模具準予上線生產,并通過掃描數據進行鍛造模擬分析。

材料:material(DIN-42CrMo4[70-2200F(20-1200℃)])

坯料溫度(roller billet temperature):1191℃

結論:在終鍛工序的成形過程中未發現表面缺陷(折紋),鍛件未出現充不滿缺陷(見圖7)。

圖6

圖7

通過應用三維掃描技術及鍛造數值模擬技術對生產線所使用的模具進行分析,排除因模具產生的鍛造缺陷,結合現場生產實際情況充分排除掉成形過程產生的因素,為后期產品表面質量提升提供了強有力的技術支持。

2. 應用案例二

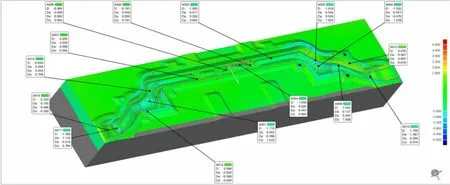

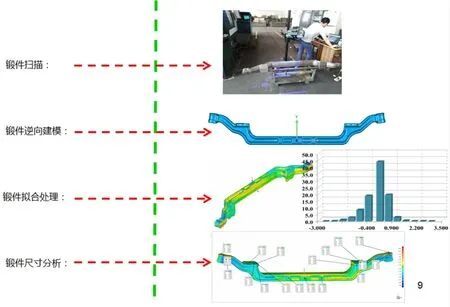

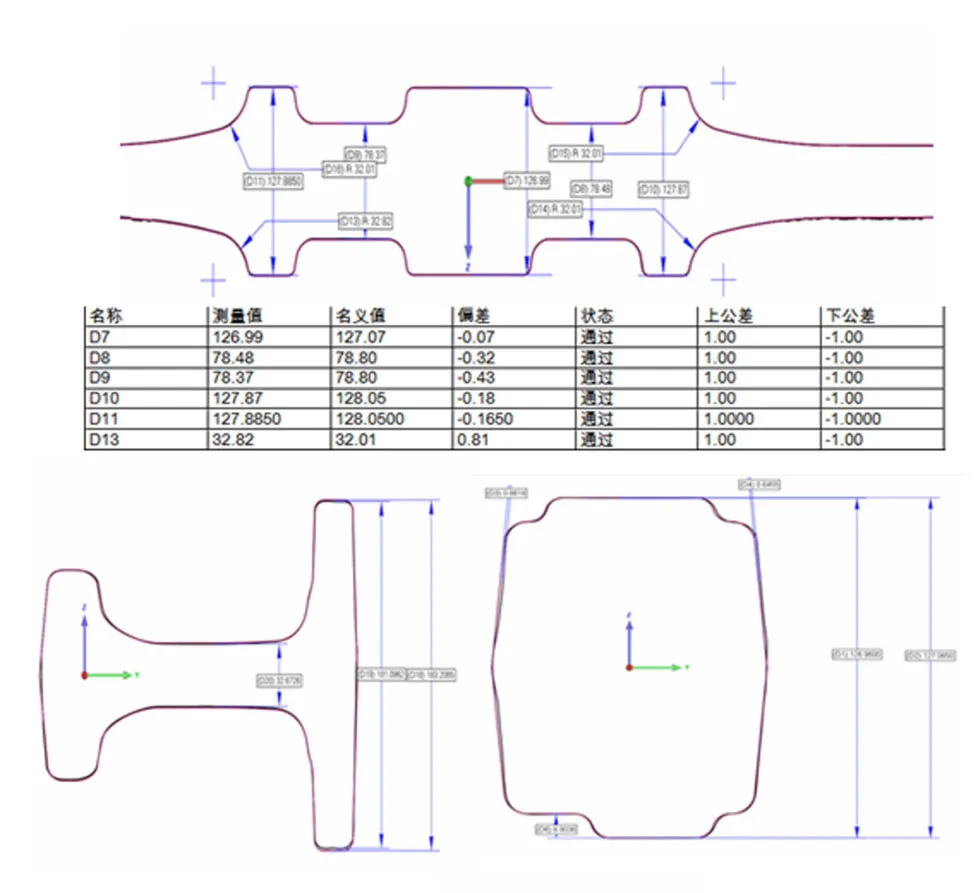

對前軸某成熟產品鍛造工序完成后鍛件的變形、充不滿等影響產品的風險進行分析。其思路按前軸鍛件三維掃描、鍛件逆向建模、鍛件擬合處理、鍛件尺寸分析,如圖8流程顯示。

圖8

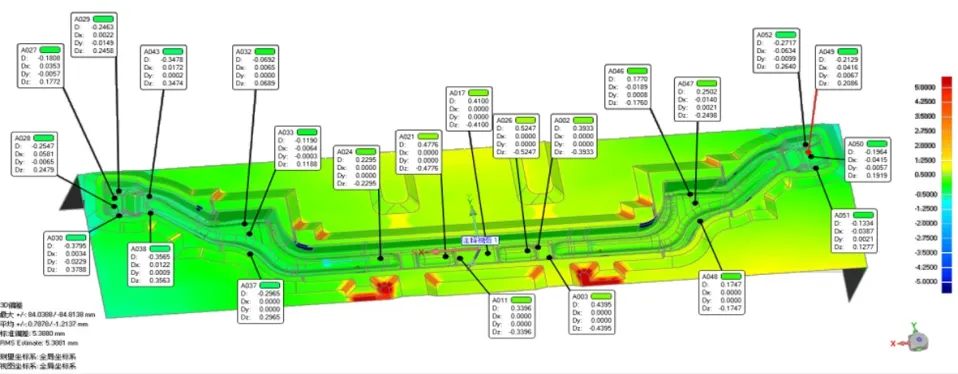

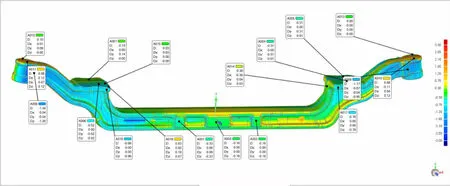

通過對鍛件毛坯的掃描測量分析,了解產品在鍛造過程中主要關鍵尺寸公差設計要求及后序成品加工的要求。在測量分析過程通過對各成品加工部位的特征擬合分析得出如圖9測量色譜圖、圖10各關鍵截面的尺寸分析圖,綜合分析此鍛件實際公差范圍,鍛件拳頭部位變形扭曲量均在±1.5mm公差范圍內,工字鋼部位在±0.5mm公差范圍內,主要加工平面尺寸在±0.3mm公差范圍內,板簧位置扭曲±0.5mm公差范圍內,此鍛件產品設計較為合理、鍛造過程控制穩定。

圖9

圖10

3. 應用案例三

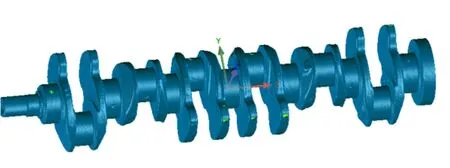

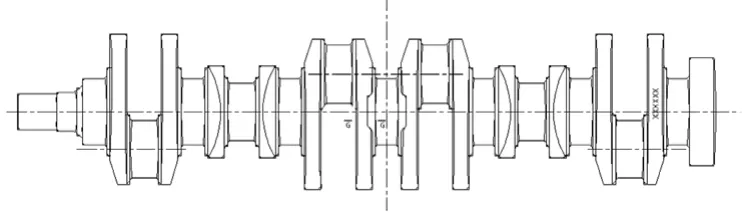

產品精細化開發,某曲軸開發設計時采用正逆向設計開發對設計前后的數據分析實現產品的精細化。首先應用三維掃描設備對客戶提供的成品數據進行逆向采集,并對采集的數據進行處理生產可用于編輯的三維數學模型(見圖11)。

圖11

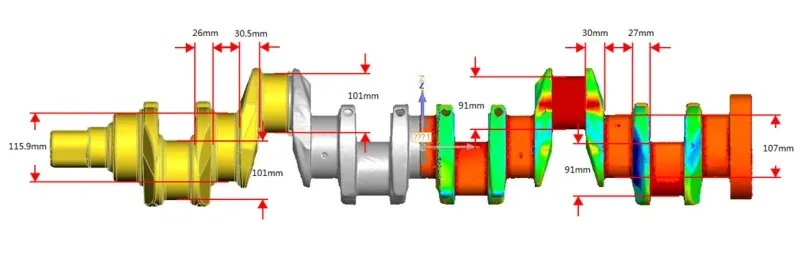

其次設計開發時,針對成品各項要求對產品毛坯尺寸進行再設計,以滿足成品加工的要求(見圖12)。

圖12

然后應用設計分析軟件對設計好的產品與客戶原始產品進行分析,了解毛坯與成品間各尺寸的變化等,圖13曲軸小頭端為毛坯設計尺寸,大頭端為成品與毛坯尺寸的實際測量色譜,銀色區域則為成品掃描數據。

圖13

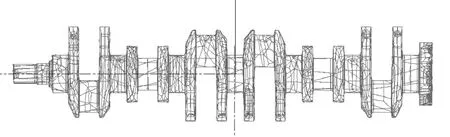

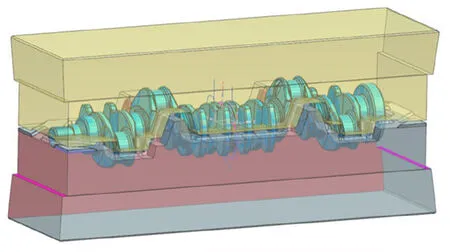

最后應用UGNX三維設計軟件進行模具設計,開模制造,以保證產品開發的準確性、精細化設計的有效性(見圖14)。

圖14

4.結語

綜上所述,三個方面案例應用有效驗證了通過三維掃描技術和數值模擬技術相結合,可實現模具CAD系統及前軸、曲軸鍛件設計、尺寸檢測分析,極大地縮短了設計開發周期,提高了制造效率,鍛造工藝過程數值模擬等典型事例的應用,有效地保證了產品質量,提高了產品和企業市場競爭力,取了較高經濟效益與社會效益。 □