采用熱重紅外聯用技術研究豬肉的熱解特征

張藝顆,馬增益,嚴建華

(浙江大學能源清潔利用國家重點實驗室,杭州 310027)

隨著牲畜養殖業規模的擴大,集約化和機械化程度的提高,牲畜養殖過程中產生的廢棄物,尤其是病害牲畜尸體將會日益增多。截至2015年,我國牲畜養殖量已達8.7億頭(包括豬、牛、山羊、綿羊等)[1],按照正常的病死率3%~5%計算,每年就有約3480萬頭病死牲畜需要處理。而當牲畜疫病(如瘋牛病、口蹄疫、豬瘟等)爆發時,會有更多的牲畜尸體產生。這些病害牲畜尸體若不妥善處理,會引起嚴重的環境污染事件,如2013年的“黃浦江死豬漂浮”事件。該事件中,大量未經處理的病死豬被隨意拋棄于河道中,這些死豬身上所攜帶的病原體與致病微生物會混入水體,造成河流的嚴重污染[2],引發了環境公共危機。因此,做好病害牲畜尸體無害化處置,不僅能夠保證牲畜養殖業的可持續發展,還能夠保護人類健康與維持社會穩定。

目前,關于病害牲畜尸體處理的研究包括填埋[3]、焚燒[4]、堆肥/厭氧分解[5-6]、高溫蒸煮[7]和提煉生物油[8-9]。而作為一種高溫條件下的熱處理方法,熱解法不但能夠有效地縮短處理時間,殺滅病菌,而且還會產生可再利用的生物炭、熱解油和熱解氣,具有良好的應用前景。作為病害牲畜尸體的主要組成成分,脂肪的熱解會產生大量的烴類、羧酸、酯類等物質,并可用作生物柴油[10]。而蛋白質的熱解則會依據氨基酸種類的不同,通過不同的反應路徑產生不同種類的含氮物質(如腈類、酰胺、肟類以及含氮雜環等物質)[11]。此外,尸體當中水分的存在也會影響熱解產物的構成[12]。但是關于這三類物質的研究均不能準確地代表病害牲畜尸體的熱解過程,且針對于病害牲畜尸體本身的研究較少[13]。因此,本文著重于研究病害牲畜尸體本身的熱解特征,為以后的回轉窯-二燃室相結合的兩段式焚燒爐的設計提供依據。該兩段式焚燒爐的原理是在回轉窯內營造缺氧氛圍,使得病害牲畜尸體在其中經歷熱解和氣化過程,產生的熱解產物隨后進入富氧的二燃室內繼續焚燒,從而實現熱解產物的利用。

為了更好地進行上述焚燒爐中回轉窯部分設計,并利用回轉窯熱解焚燒爐實現對病害牲畜尸體的大規模處理,需要對病害牲畜尸體的熱解特征有比較全面的了解。為此,本文采用TG-FTIR法來深入了解牲畜尸體的熱解特性[14]。TG-FTIR方法既可以求得熱解原料的動力學參數,如活化能與指前因子,又能夠了解熱解產物隨著溫度不斷變化的特征,在物質熱解特性研究中應用非常廣泛。早先的研究已經利用該方法對煤粉[15-16]、生物質[17-19]、藻類[20-21]、生活垃圾與工業垃圾[22-24]等物質的熱解特征做了比較全面的分析。本文中,考慮到我國牲畜養殖業主要以養豬業為主,選擇豬肉作為牲畜尸體的代表,通過TG-FTIR法研究豬肉的熱解過程,來反映病害牲畜尸體的熱解特征。雖然死豬不同的器官組織的形貌有很大差異,但是其化學物質的組成差異不大,主要為水、脂肪與蛋白質。因此通過研究這三者,尤其是脂肪和蛋白質的熱解特性,進而根據不同組織部位這三者的含量,可以推出不同死豬不同部位肉類的熱解特性。所以,將豬肉分為水、脂肪與蛋白質來進行研究十分有必要。

為了能夠更真實地反映出脂肪和蛋白質在熱解過程中的影響,本次研究把脂肪與蛋白質從豬肉樣品中分離出來。通過比對豬肉原樣,脫水豬肉以及分離出來的脂肪與蛋白質的TG-FTIR試驗結果,來分析水、脂肪與蛋白質三個主要成分對豬肉熱解特性的影響。

1 材料與方法

1.1 熱解原料的制備

本次研究采用的豬肉樣品取自死豬的腹部與腿部。將樣品預先切碎混合,在液氮中研磨至粉狀,得到豬肉原樣。液氮的作用主要體現在快速冷凍樣品中的水分,使樣品變得堅硬易磨。

將研磨后的豬肉原樣放置于冷凍干燥機中,在-25 ℃、0.63 mbar(1 mbar=100 Pa)的條件下干燥24 h,采用冷凍干燥可以保護蛋白質和脂肪的結構,不在脫水過程中發生變性。

采用索氏提取法從凍干樣品中提取脂肪。每2 g凍干樣品用150 mL正己烷來萃取脂肪,控制提取溫度在70℃左右,保持12 h。萃取后的溶液在50℃、370 mbar(1 mbar=100 Pa)的條件下旋轉蒸發,得到最后的脂肪樣品。

采用三氯乙酸(TCA)/丙酮沉淀法提取凍干樣品中的蛋白質[25]。具體方法如下:

(1)制備TCA/丙酮溶液[含10%(m/V)TCA的丙酮溶液,使用前加入二硫蘇糖醇(DTT)至0.01 mol·L-1]。每0.04 g凍干樣品溶入1.5 mL TCA/丙酮溶液,并于-20℃低溫靜置1 h。

(2)靜置后的溶液在4℃,15 000×g的條件下離心5 min,棄上清,保留沉淀。

(3)重復步驟(1)和(2)直到沉淀變為白色。

(4)將步驟(3)中的沉淀用1.5 mL冷丙酮溶液清洗,并在4℃,15 000×g的條件下離心5 min,除去蛋白質分子中的TCA。

(5)重復步驟(4)三次,最后的沉淀在空氣中自然風干,得到純凈的蛋白質樣品。

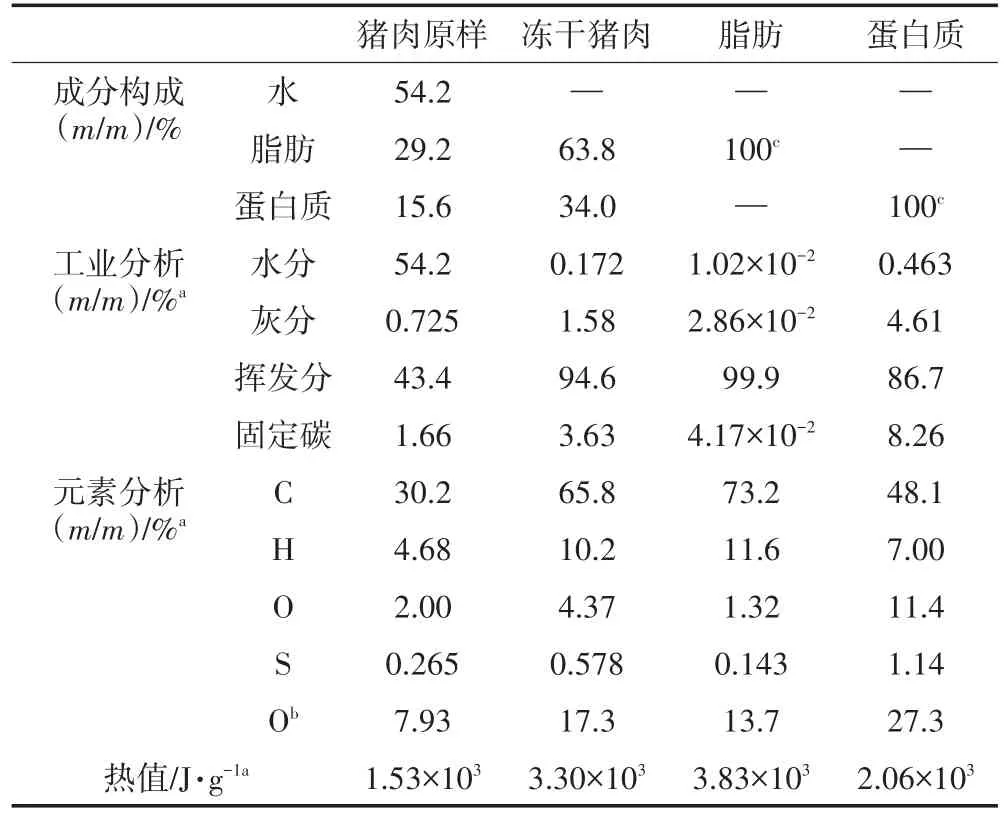

根據上述方法分別制得的豬肉原樣、凍干豬肉、脂肪和蛋白質樣品,對應的工業分析、元素分析、熱值以及水、脂肪和蛋白質在豬肉原樣中的含量見表1。

表1 豬肉原樣的成分構成以及豬肉原樣、凍干豬肉、脂肪和蛋白質的工業分析、元素分析與熱值Table 1 Component analysis and corresponding proximate analysis,ultimate analysis and calorific values of raw pork,freezedried pork,fat,and protein

1.2 TG-FTIR分析

TG-FTIR系統由NETZSCH公司的STA 499 F3 Jupiter熱分析儀與Bruker Tensor 27光譜儀構成。熱重實驗中,樣品質量分別為10 mg左右,以5℃·min-1的升溫速率從室溫加熱至800℃。熱解載氣為高純氮,流量為70 mL·min-1。FTIR儀器的分辨率設定為4 cm-1,掃描頻率為20次·min-1,掃描的光譜范圍為4000~650 cm-1。

1.3 熱解動力學參數求取

一般認為,樣品的熱解失重過程遵循式(1):

式中,β為升溫速率,K·min-1;α為轉化率,表示為α=(m0-mt)/(m0-m∞),m0、mt、m∞分別為初始質量、當前質量和結束質量,mg;T為溫度,K;A為指前因子,min-1;E為樣品的活化能,kJ·mol-1;R為理想氣體常數,8.314 J·mol-1·K-1;(fα)為熱解的反應模型。熱解動力學分析就是根據實驗得到的TG數據與DTG數據來求得最能夠描述樣品熱解過程的反應模型(fα),以及相應的反應活化能E和指前因子A。

對于熱解反應過程,反應模型可由式(2)表示:

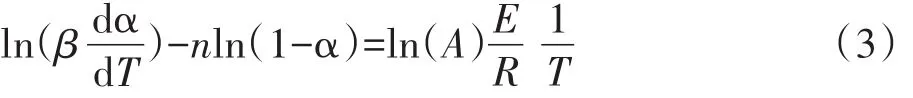

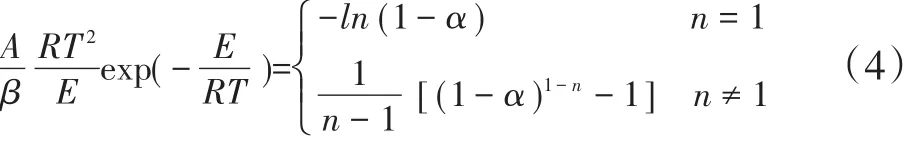

把式(2)帶入式(1)中,移項,兩邊取對數可得式(3):

根據線性模型擬合方法(Linear model-fitting methods)[26],不同的n值決定了式(3)左側多項式與1/T線性相關程度r2。當r2最接近于1時,對應的n值為最優解。考慮到在不同熱解樣品熱解區域段的不同,對于豬肉原樣,較大和較小α下可能帶來的誤差,本次α選取的范圍在0.10~0.90之間,最優的n值采用Matlab中的patternsearch函數求得。之后,根據Coats-Redfern近似法[19],可以得到轉化率α與熱解溫度T的關系。

1.4 干燥與水分蒸發模型

考慮到熱重實驗樣品質量僅為10 mg,且均勻分布在坩堝中。該過程模型可以考慮薄層干燥數學模型,本次選用的干燥模型為改良的Page模型[27],由式(5)表示:

式中,MR為歸一化的含水率,表示為MR=Mt/M0,Mt,M0分別表示當前含水率與初始含水率,t為時間,min;k,m,b為Page模型的相關參數,最優的k,m,b值采用Matlab中的Curve Fitting Tool求得。

2 結果與討論

2.1 樣品的熱重分析

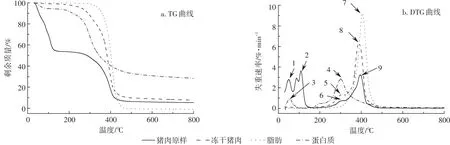

圖1 豬肉原樣、凍干豬肉、脂肪和蛋白質樣品在5℃·min-1下的熱解曲線Figure 1 Pyrolytic curves of raw pork,freeze-dried pork,fat,and protein at 5℃·min-1

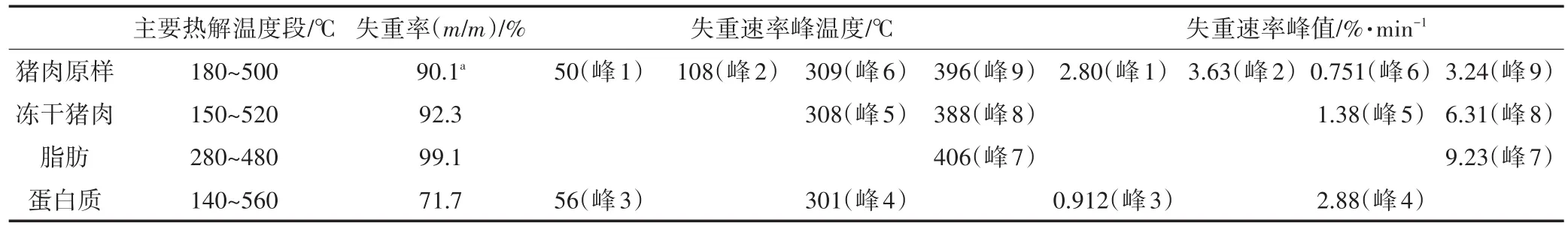

表2 豬肉原樣、凍干豬肉、脂肪和蛋白質在5℃·min-1下的主要熱解數據Table 2 Thermal analysis data of raw pork,freeze-dried pork,fat,and protein at 5 ℃·min-1

圖1展示了豬肉原樣、凍干豬肉、脂肪和蛋白質樣品在5℃·min-1下的熱解TG與DTG曲線,主要的熱解數據歸納總結在表2中。結合圖1(a)和表2可以看出,蛋白質的熱解溫度范圍較寬,熱解過程中會產生殘炭,失重率僅有71.7%。與蛋白質相反,脂肪的熱解過程比較集中,由于脂肪含有99.9%的揮發分(見表1),熱解后只有約0.9%的殘渣剩余。作為脂肪和蛋白質自然混合的物質,凍干豬肉的主要熱解溫度段與失重率均介于脂肪和蛋白質之間。因為脂肪熱解后幾乎沒有焦炭的產生,所以凍干豬肉熱解后產生的焦炭可以看成全部由蛋白質產生。通過對比豬肉原樣與凍干豬肉可以發現,水的存在并不會減少豬肉原樣的焦炭產量并因此增加豬肉原樣的失重率。這與之前文獻中提到的熱解過程中水的參與會減少焦炭產量[28-29]是相違背的。具體原因是因為實驗中較低的升溫速率(5℃·min-1)使得水蒸氣在熱解低溫區(<180℃)有足夠的時間蒸發并被載氣帶走,剩余物質仍以蛋白質或脂肪的形式存在著。而當溫度升高開始形成焦炭時(>500℃),熱解氣氛中水蒸氣含量很低,并不會有大量的焦炭以焦炭氣化反應(char gasification reaction,C+H2O→CO+H2)的形式被消耗掉,從而豬肉原樣的失重率與凍干豬肉相仿。研究表明[30],雖然該熱解焦炭的比表面積較低,并不適合于用作活性吸收劑,但焦炭中含有較高含量的N、P與K 元素(N 含量 4%~7%;P含量26 mg·kg-1;K含量529 mg·kg-1),可以用作肥料從而提高土壤肥力。

結合圖1(b)和表2可以看出,在50~60 ℃范圍內,可以觀察到豬肉原樣與蛋白質有明顯的失重峰。該失重主要是干燥過程,樣品放入熱解裝置內時,由于N2載氣含水量極低,樣品中的水會擴散至載氣中,造成樣品質量的減少。豬肉原樣因為本身含水,所以能在該溫度區間觀察到此峰。而蛋白質也能觀察到此峰則是因為蛋白質作為極性物質,是容易吸附少量空氣中的水分的。但這些水分存在的形式不穩定,在干燥環境中又容易脫附。除了水分之外,蛋白質高溫下變性也會造成少量小分子多肽,氨基酸的揮發,進一步促進蛋白質在熱解前段的失重過程。因此,對于豬肉原樣來說,該階段的失重不僅有水分的蒸發,還有蛋白質變性帶來的小分子多肽的揮發過程。在110℃左右,只有豬肉原樣能觀察到失重峰,說明該峰主要是由于肉中水分的蒸發而形成的。當溫度繼續上升到300~310℃時,蛋白質的熱解失重速率達到最高,為2.88%·min-1。與此同時,在凍干豬肉與豬肉原樣的DTG曲線上也能夠觀察到此峰,說明這兩種樣品在該溫度下失重是由蛋白質的熱解造成的。當溫度繼續上升至390~410℃時,脂肪的熱解速率達到最大,為9.23%·min-1。凍干豬肉同樣也達到最大失重速率,為6.31%·min-1。而且,豬肉原樣在該溫度范圍內也有一個失重峰值。這說明脂肪的熱解是凍干豬肉與豬肉原樣該段溫度下失重的主要因素。

綜合上述分析,根據總結的水、脂肪與蛋白質在豬肉原樣熱解過程中所起到的作用,將豬肉熱解的過程分為干燥與小分子有機物揮發過程(初始至70℃),水分蒸發過程(70~180℃),蛋白質熱解過程(180~500℃)、脂肪熱解過程(280~480℃)和碳化過程(500℃及以上)。其中,脂肪熱解過程與蛋白質熱解過程相重疊,構成了豬肉的主要有機物揮發分解階段,蛋白質的分解主要發生在熱解低溫階段(180~300℃),而脂肪的分解主要發生在熱解的高溫階段(300~500℃)。因此,在焚燒爐的設計運行過程中,應保證回轉窯內部的煙氣溫度不低于500℃,才能保證病害牲畜尸體的完全熱解。

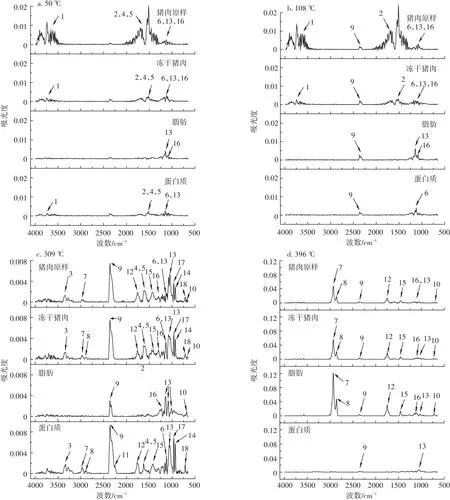

圖2 豬肉原樣、凍干豬肉、脂肪和蛋白質在不同溫度的FTIR圖Figure 2 FTIR spectrums of raw pork,freeze-dried pork,fat,and protein at different temperature

2.2 樣品的FTIR分析

根據豬肉原樣的DTG曲線,特意選取了上述四種樣品在50、108、309℃和396℃下的FTIR圖(圖2)。圖2中每個峰編號對應的產物如表3所示。

在熱解的開始階段,當溫度達到50℃時(圖2a)。熱解氣體中只有豬肉原樣在4000~3500 cm-1和1875~1275 cm-1左右出現較強的吸收峰,說明此時有大量的水分從樣品中蒸發出來。此外,對于蛋白質來說,在1875~1130 cm-1這一區間段有微弱的吸收峰,除了表明熱解氣體中含有少量的水之外,還有少部分的酰胺,這些酰胺多為易揮發的小分子多肽,說明蛋白質的變性已經開始。這與圖1中蛋白質的TG與DTG相吻合。而對于脂肪,吸收峰15、16的存在則說明少量的易揮發游離脂肪酸與酯類已經開始產生,但是該反應造成的失重現象在脂肪的熱解TG與DTG曲線上表現很不明顯(如圖1),說明這些易揮發的游離脂肪酸與酯類含量相對于脂肪較低。總的來說,上述現象表示當豬肉原樣熱解溫度達到50℃時,不僅僅是水分的蒸發過程,還有少量的小分子多肽、脂肪酸與酯類的揮發過程。

當熱解溫度升至108℃時(圖2b),除了50℃時能觀察到的吸收峰外,還能觀察到較弱的CO2吸收峰9(2400~2200 cm-1)。說明熱解過程在此時已經開始有CO2的生成。

當熱解溫度到達豬肉原樣的第三個失重峰溫度309℃時,除了脂肪以外,其他三種樣品的FTIR圖譜均有大量的吸收峰(圖2c)。對于豬肉原樣來說,相較于其他的吸收峰,水的吸收峰已經不明顯,而最突出的是CO2的吸收峰9與10。除此之外,還有較強的對應著酰胺、羧酸、芳香烴、酯類、NH3和HCN的約12個吸收峰。而這12個吸收峰中,除了酯類造成的峰16,其他的主要是由原樣中的蛋白質造成的。這是因為在309℃時,豬肉原樣熱解氣體的FTIR光譜與原樣中提取的蛋白質的FTIR光譜有高度的一致性。尤其是NH3和HCN這兩個蛋白質熱解產物中所獨有物質的吸收峰(966 cm-1和714 cm-1),同時在蛋白質和豬肉原樣中被觀察到,說明蛋白質的熱解是造成豬肉原樣第三個失重峰的主要原因。另外,在該溫度下,開始有少量的烴類和醛類物質生成,并在FTIR圖譜上反應出較弱的吸收峰7和8。值得一提的是,蛋白質熱解時生成的HNCO(峰11,2251 cm-1)并沒有在凍干豬肉和豬肉原樣的熱解中觀察到,說明脂肪的存在抑制了HNCO的生成。

除此之外,脂肪與蛋白質之間的相互反應也不可忽略。文獻[11,37]指出,在熱解過程中,脂肪會通過水解作用生成大量的羧酸(峰13,1120~1097 cm-1),蛋白質則會通過脫羧作用生成胺類物質,或者通過脫氨作用生成NH3(峰17,966 cm-1)。這些羧酸與胺類物質(或氨氣)會發生反應形成酰胺。因而在圖2c中,豬肉原樣與凍干豬肉FTIR關于酰胺物質的峰(尤其是峰4,1652 cm-1與峰5,1560 cm-1)相比蛋白質更寬。說明在豬肉原樣與凍干豬肉熱解過程中,除了蛋白質自身產生的酰胺類物質之外,還存在部分蛋白質與脂肪相互反應生成酰胺物質。

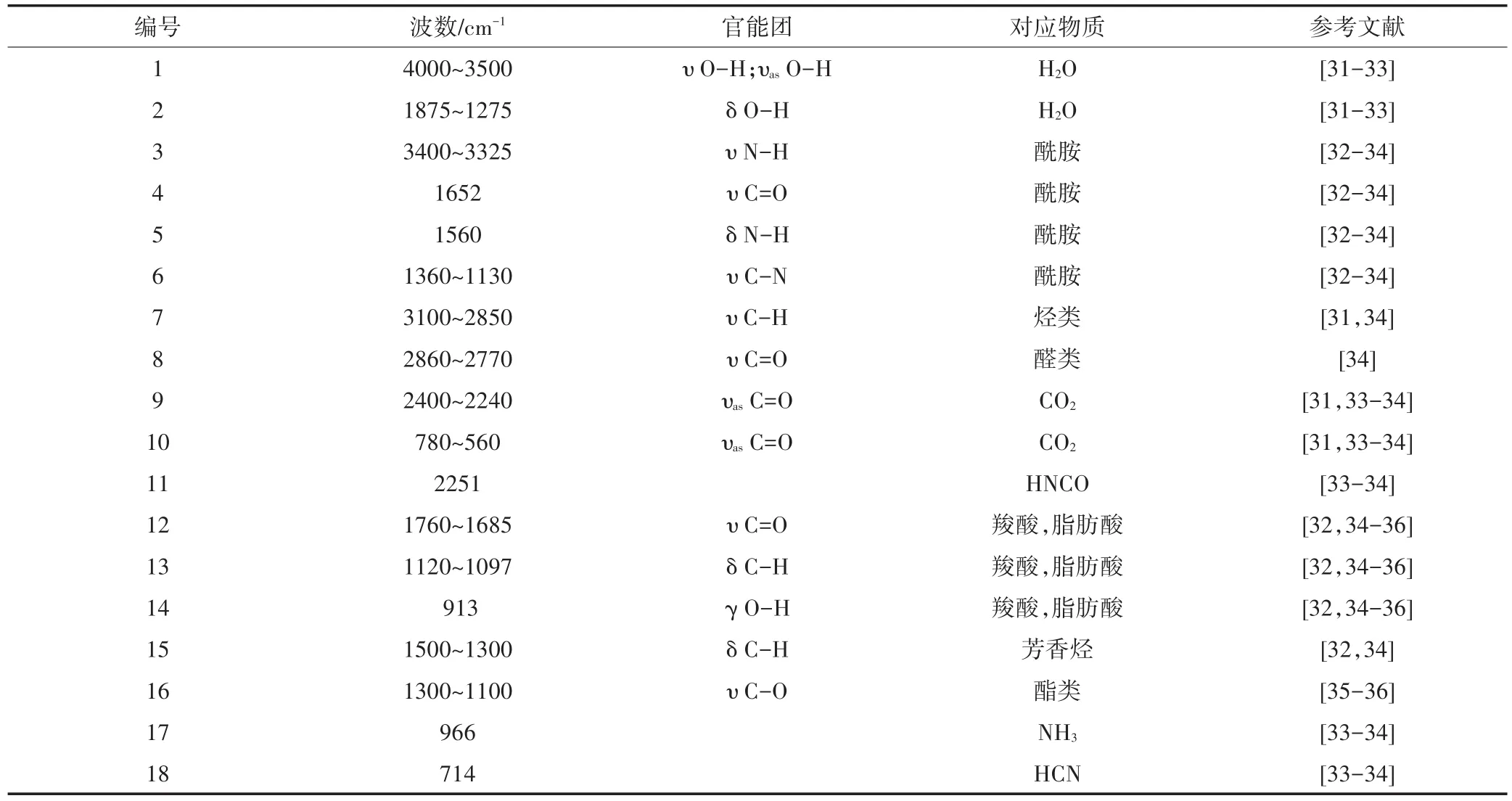

表3 參考文獻中不同官能團的紅外譜帶對照表Table 3 Functional groups of the main identified bands according to published FTIR data

當熱解溫度升到396℃時,在蛋白質的FTIR圖上已經觀察不到明顯的吸收峰了,只有極少量的CO2吸收峰9和羧酸的吸收峰13。此時,影響豬肉原樣熱解的主要因素集中在脂肪上。從圖2d可以看出,豬肉原樣的FTIR圖上的吸收峰與脂肪FTIR的吸收峰高度吻合,主要包括烴類物質(峰7)、醛類物質(峰8)、脂肪酸(峰12,13)與芳香烴(峰15),還包括少量的CO2(峰9,10)和酯類(峰16)。

通過上述分析可以看出,豬肉熱解的過程首先是水分的蒸發,此時伴隨著少量的小分子多肽、脂肪酸與酯類的揮發。當溫度達到108℃時,水分蒸發速率達到峰值,此時開始有CO2的生成。當水分蒸發結束后,蛋白質率先開始熱解,產生大量的CO2,并生成如酰胺、羧酸、芳香烴、NH3和HCN等熱解產物,蛋白質的熱解在309℃時達到峰值。在此階段,部分蛋白質已經開始與脂肪發生反應,生成一些酰胺類物質。隨后,脂肪開始超越蛋白質成為影響豬肉熱解的關鍵因素,其熱解產物的產量,如烴類、醛類、脂肪酸與芳香烴等物質,也跟隨著脂肪的熱解在不斷地增長。當溫度達到396℃時,脂肪的熱解達到最高峰,而后熱解過程逐漸結束。可以預見,焚燒爐的運行過程中,回轉窯的出口煙氣中不僅含有大量的可燃有機氣體,為二燃室進一步焚燒提供原料,還含有如NH3和HCN這樣的NOx的前驅物質,這需要焚燒爐中添加脫硝裝置以保證煙氣的達標排放。

2.3 樣品的熱解動力學分析

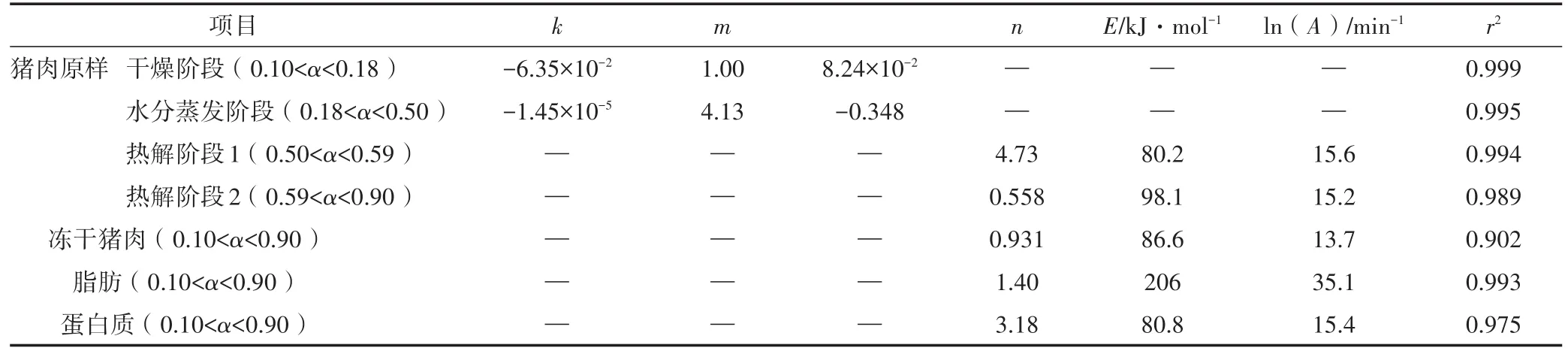

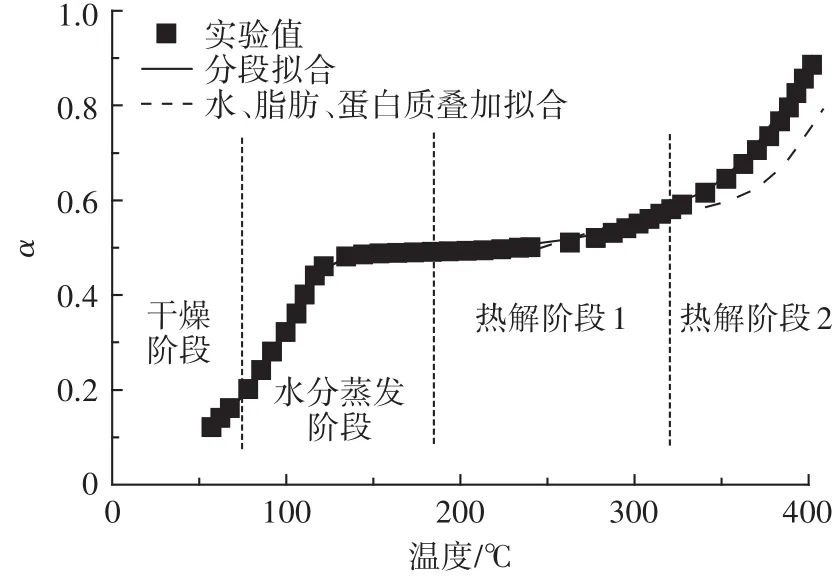

根據章節2.1中的分析,本文將豬肉原樣熱解過程分為四個階段,分別為干燥階段(0.10<α<0.18),水分蒸發階段(0.18<α<0.50),熱解階段1(0.50<α<0.59)和熱解階段2(0.59<α<0.90)。其中,干燥階段與水分蒸發階段的動力學參數按照章節1.4中的方法求取。熱解階段1與2的動力學參數則按照章節1.3中的熱解動力學參數方法求取。此外,由于凍干豬肉、脂肪和蛋白質中不含水分,這三者的熱解動力學參數也按照章節1.3中的方法求取。求得的參數結果總結于表4中。

對脂肪與蛋白質來說,線性擬合度良好,可以分別達到0.993與0.975。蛋白質的活化能為80.8 kJ·mol-1,小于脂肪的206 kJ·mol-1。說明蛋白質相比脂肪而言,更容易分解。對于凍干豬肉來說,線性擬合度僅有0.902。這表明作為由脂肪與蛋白質所構成的混合物,凍干豬肉的熱解過程并不能使用單一的反應模型f(α)=(1-α)0.931來表示。

同理,豬肉原樣也不能用單一的反應模型表示。本次研究將豬肉原樣的熱解過程分為上述提到的四個階段,對每個階段分別求取相關的動力學參數,采用分段擬合,最后歸納出一條完整的擬合曲線,見圖3中實線部分。此外,通過表4可以看出,水分的干燥和蒸發階段的動力學參數是不同的,這表明控制豬肉原樣中水分的干燥和蒸發的機理是不同的,前者的水分是被動地擴散到環境中,而后者則是由溫度的升高而導致的主動失水過程。這與2.1章中熱重分析的結果相一致。

此后,觀察兩個熱階段的動力學參數數據可以發現,階段1中所求得的活化能與指前因子的數值與蛋白質的相近,說明此時的熱解過程由蛋白質主導。而階段2相應的數值與脂肪相差較多,這說明階段2中不單單是脂肪的熱解過程,還受到未反應完畢的蛋白質的影響。

表4 豬肉原樣、凍干豬肉、脂肪與蛋白質失重過程中相關的動力學參數Table 4 Kinetic parameters of raw pork,freeze-dried pork,fat,and protein

圖3 豬肉原樣轉化率實驗結果與模擬結果比較Figure 3 Comparison of α between experimental results and simulated results for raw pork

考慮到豬肉原樣是由水、脂肪與蛋白質三者所構成。因此根據表1中水、脂肪和蛋白質在豬肉原樣中的含量,可以將水的失重曲線和脂肪、蛋白質的失重曲線根據式(6)相疊加,從而推算出豬肉原樣的失重過程,見圖3中虛線部分。

αr=cwαw+cfαf+cpαp(6)式中,c代表物質的組分含量,F代表熱解過程中的物質最后剩余的含量,而下標r,w,f,p分別代表豬肉原樣、水、脂肪與蛋白質,∞則代表了結束狀態。

但是,通過疊加的方法獲得的模擬數據從熱解階段2開始出現模擬結果普遍小于實驗值。這說明在豬肉原樣熱解時,內部的脂肪與蛋白質熱解過程并不是簡單疊加,兩者的相互反應加劇了彼此的熱解。這也從質量損失的角度印證了脂肪與蛋白質之間存在著生成酰胺的相互反應。所以,在同樣溫度下,疊加法獲得的理論值小于實驗值。與此同時,脂肪與蛋白質存在的相互反應使得豬肉原樣的熱解過程比脂肪單獨熱解變得迅速,由此帶來的豬肉原樣在熱解階段2失重峰相較脂肪來說,向低溫段移動,該情況在圖1(b)中也可以觀察到。

3 結論

本文以豬肉為代表,通過比對豬肉原樣、凍干豬肉、脂肪和蛋白質的TG-FTIR實驗結果,從而歸納總結出水、脂肪與蛋白質在豬肉熱解過程中分別起到的作用。

(1)熱解開始階段(<180℃)不僅存在水分的蒸發,還伴隨著脂肪與蛋白質的初步分解,尤其是小分子多肽、脂肪酸與酯類的揮發。

(2)蛋白質的分解集中于熱解過程低溫階段(180~300℃),并伴隨著CO2、NH3和HCN等無機氣體的釋放,以及酰胺、羧酸和芳香類等有機物質的產生。

(3)脂肪的熱解主要集中于熱解高溫階段(300~500℃),并產生烴類、醛類、脂肪酸與芳香烴等可燃有機氣體。

(4)熱解過程中,脂肪與蛋白質之間也會發生反應,生成大量酰胺類物質,并加速病死豬的熱解過程。

通過此次研究,可以獲得病害牲畜尸體在回轉窯內的熱解特征,為后續回轉窯熱解焚燒爐的設計,以及利用該焚燒爐實現對病害牲畜尸體的大規模處理提供理論依據。