汽車前保險杠結構設計及優化

穆 偉

(山東勞動職業技術學院,山東 濟南 250022)

汽車保險杠是車身主要的安全防護部件[1],在汽車碰撞過程中,其對保護駕駛人員安全有重要作用。因此,汽車保險杠一直是汽車耐撞性設計的重點之一。

汽車碰撞時,保險杠盡可能多地吸收碰撞能量[2],實現保險杠的輕量化是汽車保險杠優化設計的趨勢[3-4]。文獻[5]結合非線性拓撲優化方法和連續變厚度軋制技術對汽車保險杠橫梁進行了耐撞性設計,并確定了保險杠的厚度分布。文獻[6]通過探索保險杠防撞橫梁和吸能盒壁厚對其安全性能的影響,得到了兩者的最佳組合方案,顯著改善了保險杠性能。文獻[7]針對汽車保險杠輕量化設計的要求,設計了一種整體式碳纖維增強樹脂基復合材料保險杠,并進行了優化求解。文獻[8]提出了一種利用鋁合金吸能盒結構有限元模型優化其吸能特性的方法,并對該方法進行了實驗驗證。以上研究中,保險杠的仿真過程與實際情況相差較大,仿真結果誤差較大,因此對其碰撞性能改善有一定影響。

本文使用CATIA和LS-DYNA軟件建立典型小型車鋼、鋁等不同材質的前保險杠(以下簡稱保險杠)及車架模型,并進行仿真碰撞獲得鋁制保險杠最優厚度,然后對其碰撞性能進行分析,確定最優結果的可行性。

1 保險杠低速碰撞仿真分析

1.1 保險杠低速碰撞前處理設置

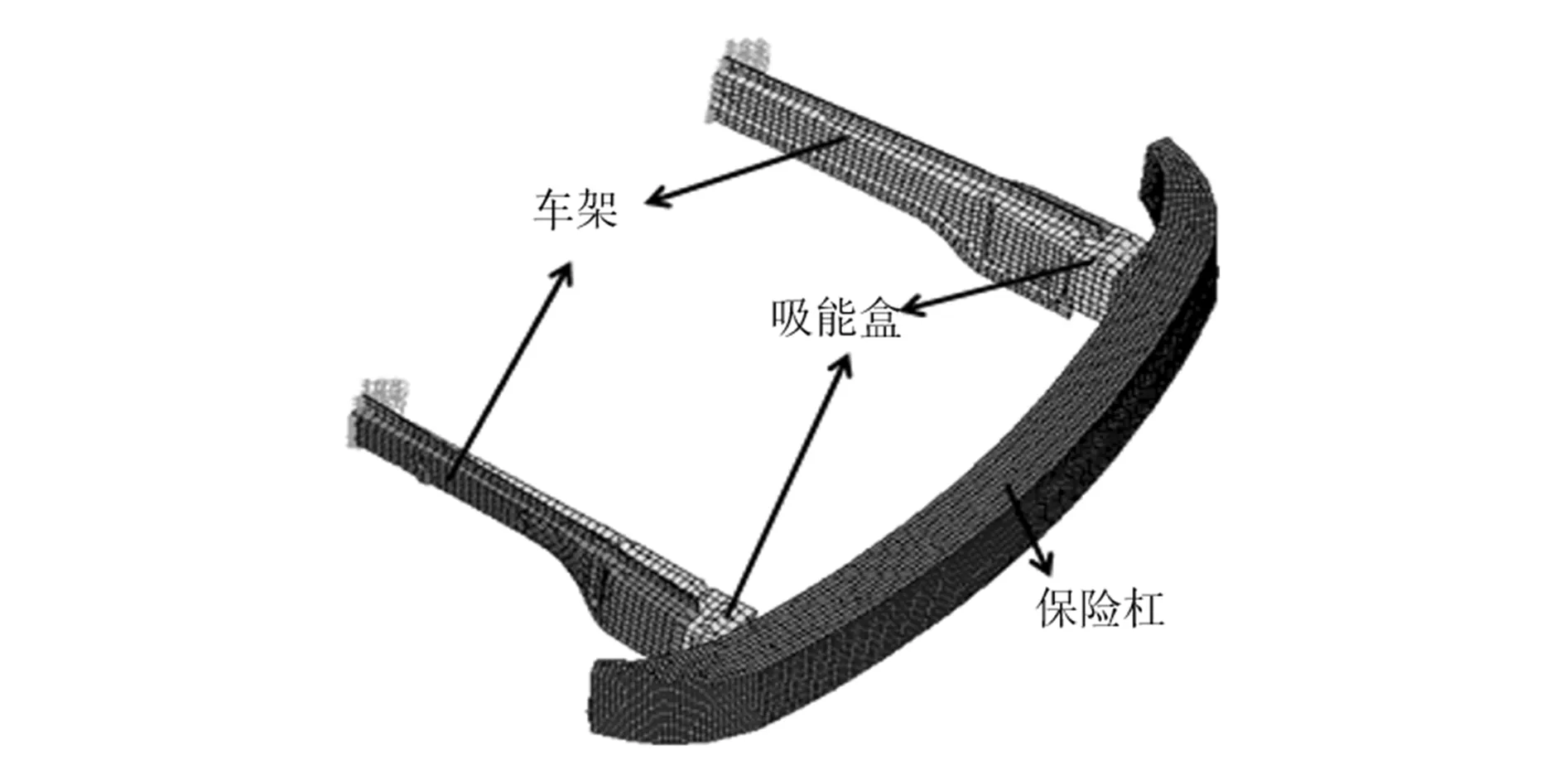

汽車前保險杠系統一般由3部分組成:迎撞面保險杠、車架以及吸能盒。其中迎撞面保險杠是與被撞物直接接觸的第一道吸能構件,吸能盒是第二道吸能構件,其能夠吸收的能量要大于保險杠吸收的能量。當吸能盒發揮作用時,碰撞物體將對車身及成員產生一定程度的危害。

本文使用CATIA軟件建立典型小型車前保險杠及車架模型如圖1所示,利用HyperMesh ESH軟件進行仿真前處理,并對模型進行網格劃分。

圖1 汽車保險杠及車架模型圖

在《FMVSS581保險杠標準》(Federal Motor Vehicle Safety Standerds,聯邦機動車輛安全標準)中規定了汽車保險杠擺錘碰撞試驗標準,按照標準在HyperMesh軟件中直接建立撞擊質量塊的模型。由于質量塊模擬的是擺錘沖擊試驗的碰撞部位,該部位近似剛性,因此將質量塊的材料設置為Matl20剛性體,并調整體積與密度,使模型質量為2t。為模擬低速碰撞過程將質量塊移動速度設置為4km/h,并將質量塊與保險杠的接觸設置為單面接觸。為防止出現碰撞過程中的穿透現象,增加單面接觸的剛性設置。

1.2 模型的變形分析

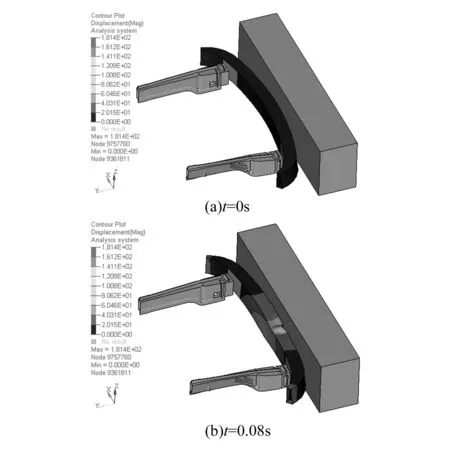

在低速碰撞過程中,保險杠系統變形過程如圖2所示。

圖2 碰撞過程中保險杠變形過程

由圖可知,在保險杠撞擊質量塊過程中,保險杠橫梁的變形吸收了大部分質量塊的能量,吸能盒變形很小。當質量塊有足夠大的能量時,碰撞過程中吸能盒會產生壓縮變形,完全壓縮后剩余能量會使車架產生變形,此時會對乘員的安全產生較大危害。

1.3 保險杠位移分析

保險杠與質量塊碰撞過程中,保險杠位移云圖、質量塊中心點位移曲線分別如圖3、圖4所示。在碰撞過程中,設置質量塊只沿Y軸方向移動,對車架末端固定約束,保證在碰撞過程中保險杠系統只沿Y軸方向移動。圖3中質量塊在剛碰到保險杠及壓入保險杠過程中,保險杠中部位處變形較嚴重,保險杠壓縮完成后會有一定程度的回彈。由圖3可知,保險杠與質量塊碰撞后保險杠最大位移為181mm,碰撞對保險杠造成了不可逆的破壞。

由圖4可知,在質量塊壓入保險杠過程中位移先增加后減小,在t=0.16s時,質量塊位移達到最大值,為118mm,此時曲線斜率為0,說明質量塊處于靜止狀態,隨后曲線下降,表明質量塊開始回彈。

圖3 碰撞過程中保險杠位移云圖

圖4 質量塊中心點位移曲線圖

2 鋁合金保險杠厚度優化

汽車輕量化對于降低汽車油耗以及提高效率有較大的影響,現在較少采用傳統鋼材料作為保險杠材料,鋁制材料由于密度小、強度高、材料特性成熟,因此被作為鋼制保險杠的替換材料。

對鋁制保險杠厚度進行優化的目的是在保證車輛具有相同的吸能效果情況下,盡量降低保險杠的厚度。保險杠初始厚度取為3.5mm,優化厚度分別為2.0mm、2.3mm、2.6mm、2.9mm、3.2mm、3.5mm。質量為2t的質量塊以4km/h的速度對汽車保險杠進行正面碰撞。

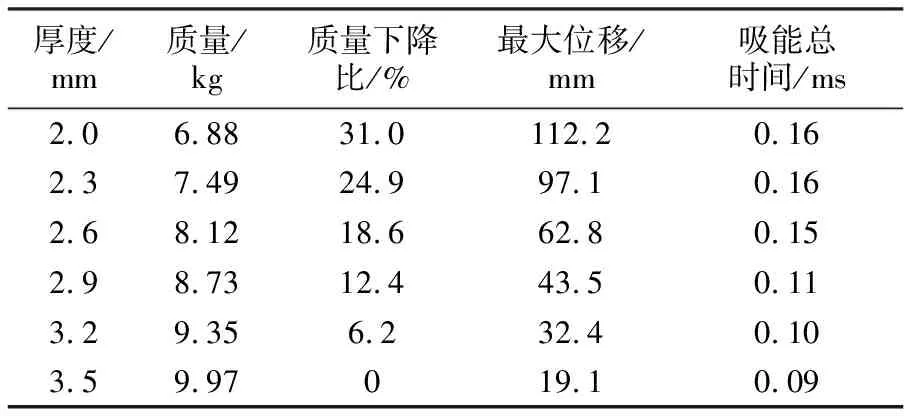

將不同厚度保險杠的質量下降比、保險杠最大位移、質量塊速度為0時的時間(吸能總時間)、碰撞過程中保險杠最大應力值、車架最大應力值以及吸能盒最大應力值作為鋁合金厚度優選指標,仿真結果見表3、表4。

表3 厚度變化對保險杠最大位移及吸能時間的影響

表4 厚度變化對保險杠、吸能盒及車架的應力影響

由表3、表4可知,在質量塊撞擊過程中,隨著保險杠迎撞面厚度的減小,最大位移逐漸增大,吸能總時間先增加后減小,保險杠最大應力值逐漸減小,吸能盒最大應力值先減小后增加,車架最大應力值變化較小。當保險杠厚度大于2.3mm時,吸能總時間最大。根據汽車實車碰撞試驗的經驗,汽車吸能時間越長說明車輛吸能效果越好,對乘員的保護越充分。當保險杠厚度下降為2.0mm時,其最大應力值超過了材料的屈服應力值(572MPa),吸能盒的最大應力值也出現了突然增大的現象,吸能盒開始吸收能量,說明保險杠系統偏弱。

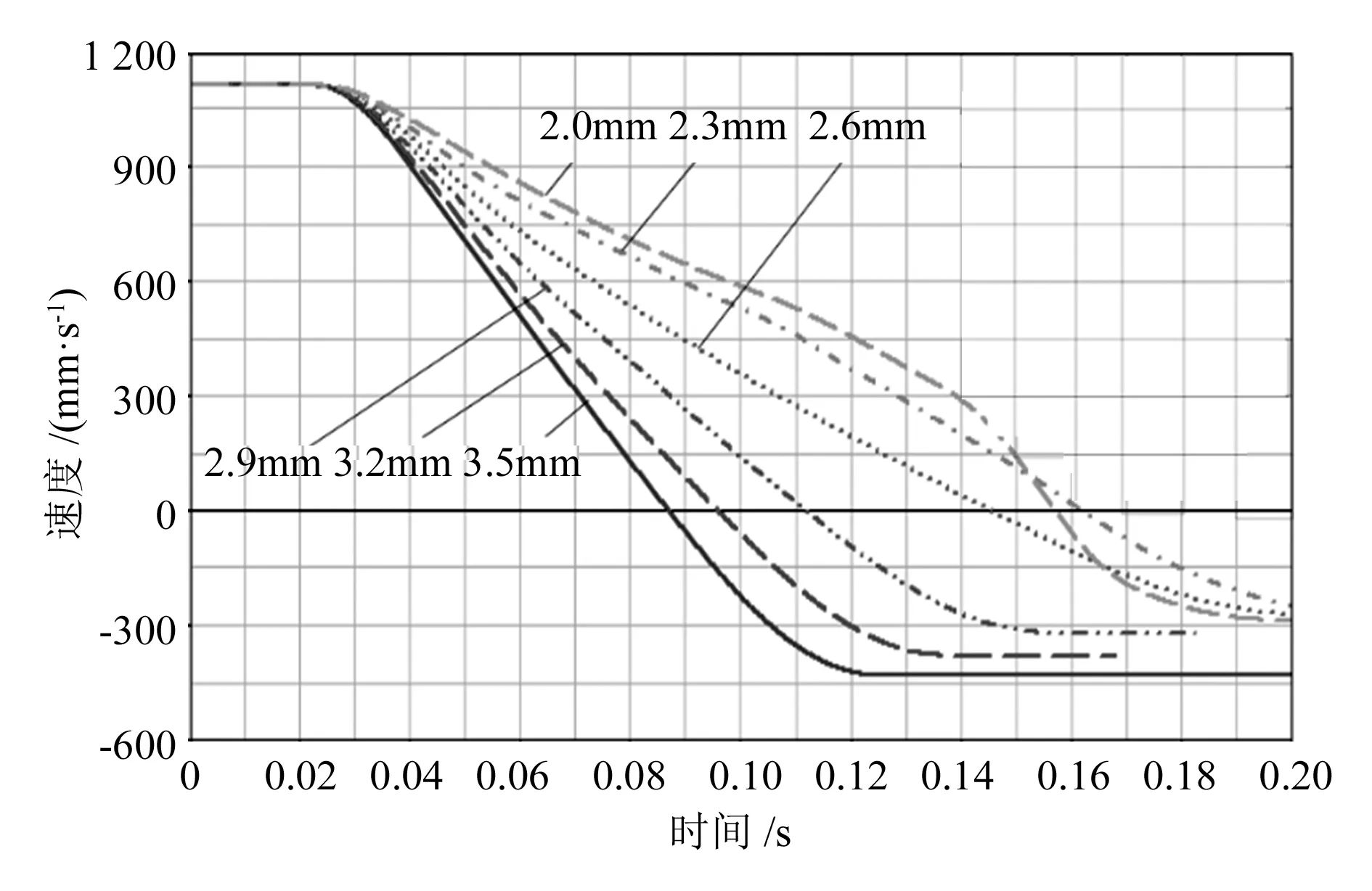

質量塊撞擊不同厚度保險杠時的速度曲線如圖5所示。當保險杠厚度大于2.3mm時,隨著其厚度的增加,質量塊在單位時間內下降的速度變大,說明保險杠剛性變大,吸收的能量減小。厚度為2.0mm時,質量塊的速度曲線約在0.15s處曲率發生變化,在單位時間內下降的速度增大,此時速度為0mm/s。

因此,鋁制保險杠最優厚度為2.3mm。

圖5 不同厚度保險杠質量塊速度曲線圖

3 優化后保險杠碰撞性能分析

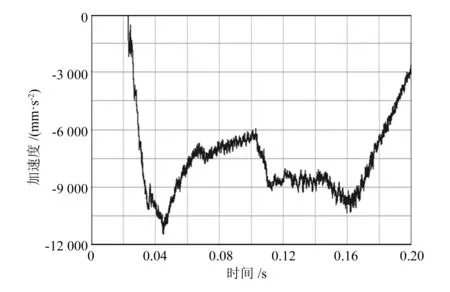

碰撞過程中質量塊加速度曲線如圖6所示。由圖4,6和表3可知,質量塊加速度隨時間變化的曲線為“W”形狀,最小值發生在0.05ms處,為-11 461mm/s2,保險杠變形量最大值發生在0.16s處,為97.1mm,同時質量塊速度降為0,并開始回彈,保險杠發生不可逆變形。

圖6 質量塊加速度曲線圖

整個碰撞過程中,保險杠及車架的應力云圖如圖7所示。保險杠應力最大值為566MPa,小于其屈服應力(572MPa),最大值出現在保險杠中部,應力由中部向兩個端部逐漸降低;車架應力最大值為215MPa,小于其屈服應力(235MPa),車架僅發生微小變形,最大值出現在車架的中后部。因此,該組參數下保險杠系統是安全的。

圖7 碰撞過程保險杠及車架應力云圖

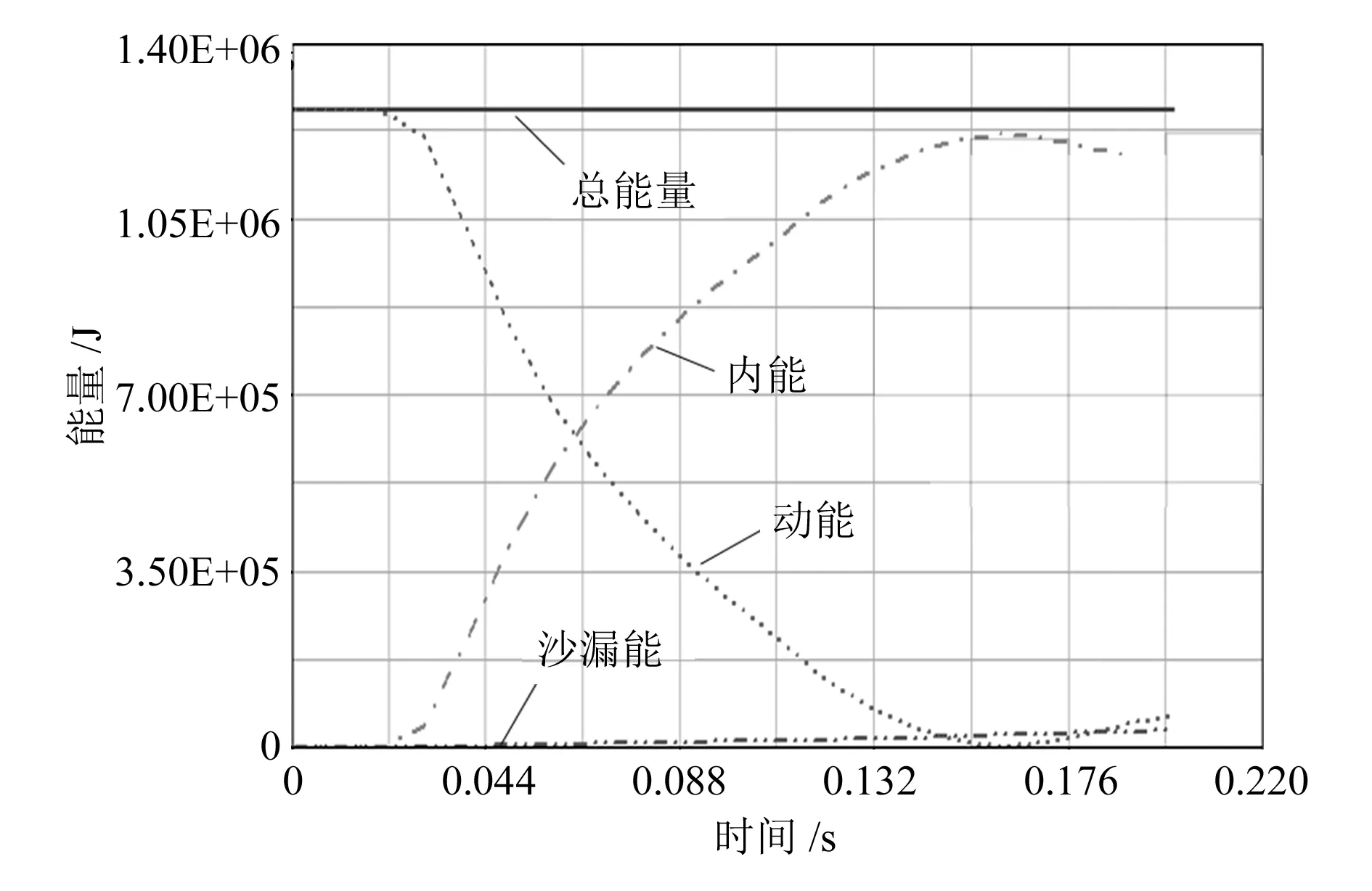

碰撞過程中保險杠系統的能量變化如圖8所示。由圖可知,沙漏能維持在0附近,可以將其忽略不計;開始時的平行段表示整個系統只有質量塊的動能(123kJ),隨著碰撞過程的進行,質量塊動能下降,動能轉化為保險杠系統的內能;兩條曲線基本對稱,同一時間下的動能與內能之和等于總能量。由以上分析可知,仿真結果與實際相符。

圖8 碰撞過程能量變化曲線圖

在相同的碰撞條件下,通過對鋼材料與鋁制材料保險杠性能及能量的分析可知,鋁制保險杠質量減少24.9%,變形由181.0mm減小到97.1mm,保險杠及車架應力值均能滿足要求,吸能充分,具有優異的緩沖防撞功能。

4 結論

本文通過CATIA軟件建立典型小型車前保險杠及車架模型,利用LS-DYNA顯示動力求解器對不同材料保險杠進行仿真,并對鋁制保險杠進行優化分析以及碰撞性能分析后得到如下結論:

1) 在質量塊壓入保險杠的過程中位移先增加后減小,在曲線斜率為0處質量塊處于靜止狀態,隨后質量塊開始回彈。鋼制保險杠能夠抵抗低速碰撞,但產生的變形較大。

2) 隨著鋁制保險杠迎撞面厚度的減小,最大位移逐漸增大,吸能總時間先增加后減小,保險杠最大應力值逐漸減小,吸能盒最大應力值先減小后增加,車架最大應力值變化較小。當鋁制保險杠厚度大于某一值時,隨著厚度的增加,保險杠剛性變大,吸收的能量減小。

3) 鋁制保險杠、車架的應力最大值均小于其屈服應力值,且車架僅發生微小變形。鋁合金保險杠與鋼材料保險杠相比,鋁制保險杠質量較小,變形較小。鋁制保險杠及車架應力值均能滿足要求,吸能充分,具有優異的緩沖防撞功能。