糯米粉生產節(jié)水工藝改造與利用

邵玉華,蔣 林,陳 亮

(安徽省懷遠縣鑫泰糧油有限公司,安徽懷遠 233400)

0 引言

我國總體上已進入中度缺水國家的行列,如何提高工業(yè)特別是高用水行業(yè)用水效率,對加快建設資源節(jié)約型、環(huán)境友好型工業(yè),促進工業(yè)轉型升級具有重要現(xiàn)實意義。

技改組所在的安徽省懷遠縣鑫泰糧油有限公司是安徽省農業(yè)和糧食產業(yè)化雙龍頭企業(yè),以糯米、糯米粉生產加工為主要產品。糯米粉生產一直沿用傳統(tǒng)的逆流洗米法洗米,需水量巨大。按目前生產和設備運轉情況來看,公司全年用水2 474 340 m3,糯米耗水量為11.6 m3/t,目前該公司的用水量和排水量水平在糯米粉加工行業(yè)內只能居于中下游水平。如何減少生產時的用水量,既是企業(yè)節(jié)本增效的需要,也是改變行業(yè)現(xiàn)狀、節(jié)能減排、保護水資源、提高環(huán)境效益的需要。技改組經過長期研究,充分試驗,摸索出“大米干洗機”法,并增加蒸汽冷凝水回收利用系統(tǒng)和中水回用系統(tǒng),從而達到節(jié)約用水的目的。年節(jié)約水資源173.6×104m3,年減少廢水排放量187.8×104m3(企業(yè)年生產天數(shù)為300 d),可減排CODcr187.8 t/a。取得了良好的環(huán)境效益和社會效益。

1 現(xiàn)有生產工藝分析

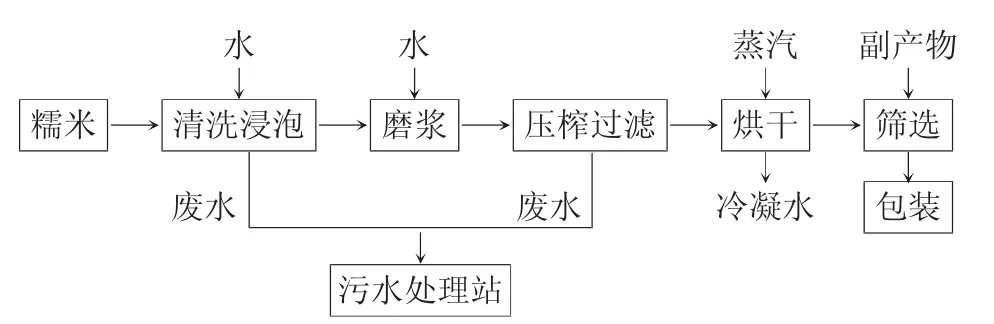

1.1 企業(yè)目前糯米粉生產工藝流程

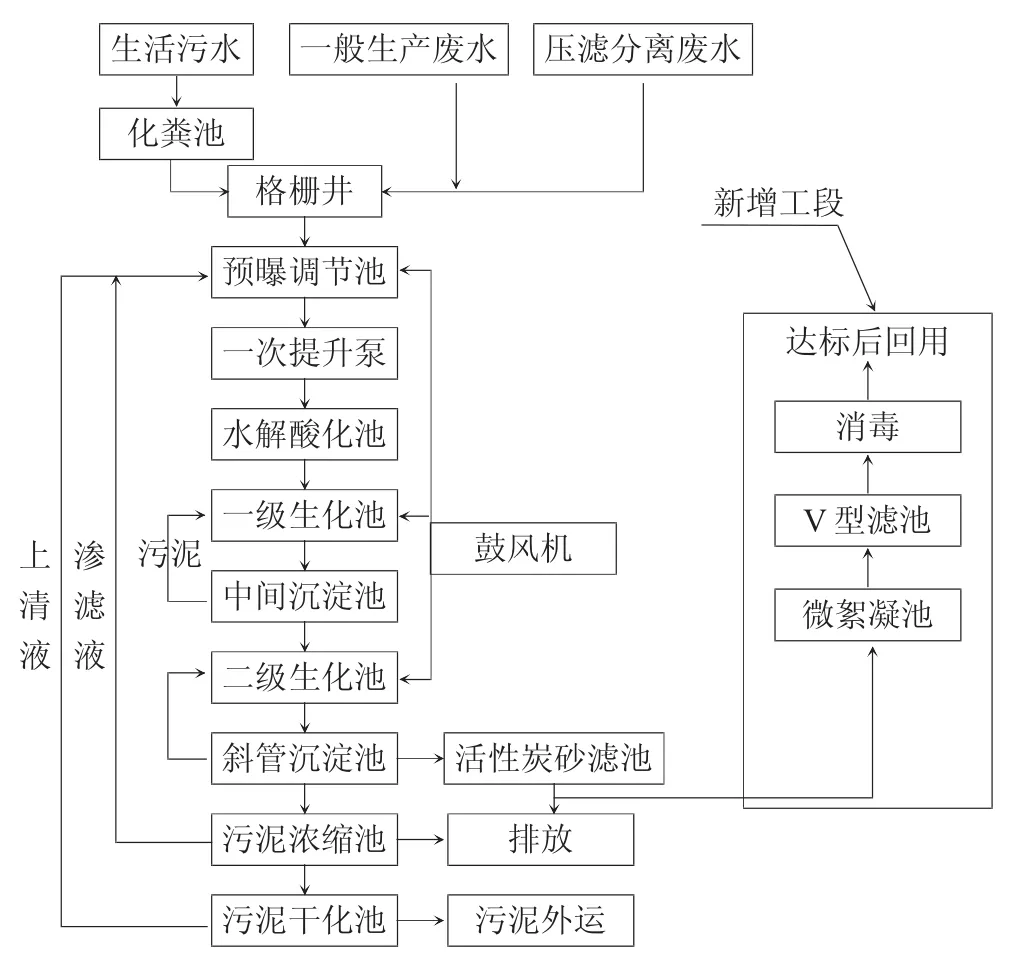

糯米粉生產工藝流程見圖1。

圖1 糯米粉生產工藝流程

(1)采用逆流洗米法洗米。在泡米桶里放入適量的清水,將市場購入(含部分本廠自產)糯米經過計量后投入泡米桶,在投米的同時進行適當攪拌(從米桶下部不斷向米桶里進水,利用水力進行攪拌),由于物質密度的不同,重型(并肩石、鐵雜等)雜質沉入桶底,輕型(米皮、米花等)漂浮于水面,當液位到達并超過溢流口時,漂浮物隨水流排入收集管道進入污水處理系統(tǒng)進行處理;桶底重雜在停止進水后被放出另行處理;這樣往復多次(一般3~4次,當原料含雜量較高或產品品質要求較高時可達6~8次),達到洗米目的。

(2) 當糯米被浸泡8~10 h后,米桶中的泡米水被排凈,然后再用清水進行一次透水漂洗,排凈洗米水后,由水力噴射輸米器輸送至振動洗米篩再次漂洗。

(3)經以上方法處理后的糯米,被輸送至磨漿機進行加水研磨后,流入緩存漿桶。

(4)緩存漿桶的米漿被注射泵泵入壓濾機進行脫水處理。

(5)當濾餅含水達到規(guī)定要求時,被輸送至正壓脈沖烘干機進行烘干處理。

(6)烘干后的糯米粉經篩選后,計量包裝為成品入庫。

1.2 現(xiàn)有工藝存在的缺點與不足

通過對現(xiàn)有的生產工藝、關鍵部位的設備、生產過程管理的調查發(fā)現(xiàn),現(xiàn)有生產工藝不夠先進、合理。

(1)沉淀物中混雜的糯米含量及漂浮物中含碎米粒也很高,且很難回收,造成浪費。

(2)單位水耗很大,特別是在成品品質要求較高和原料含雜較高時,必須經過多次沉淀和漂洗,才能清洗干凈。

(3)由于耗水量大,且輕型雜質隨水流進入污水處理系統(tǒng),加重了污水處理器的負擔,增加了處理費用。

2 改造后糯米粉生產工藝流程

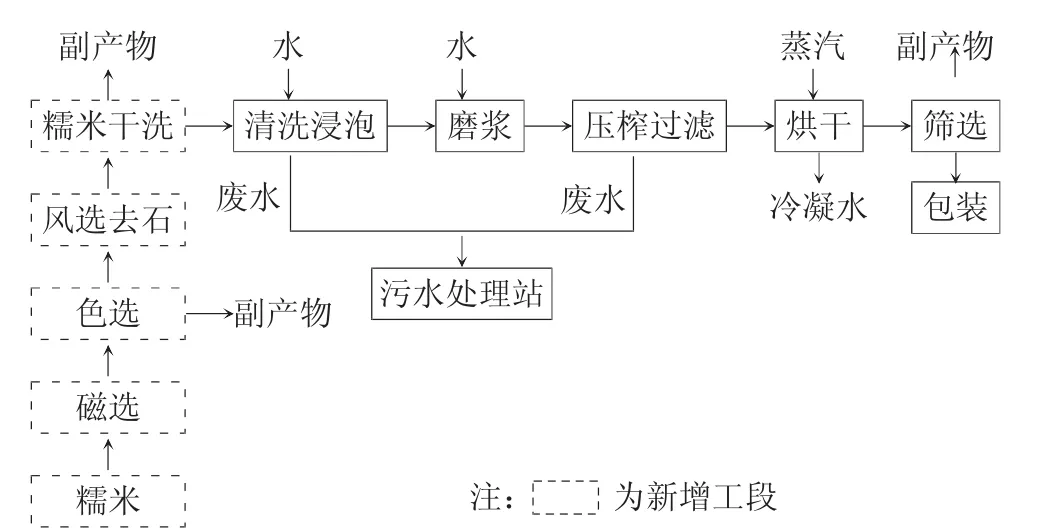

2.1 改造后糯米粉生產工藝流程

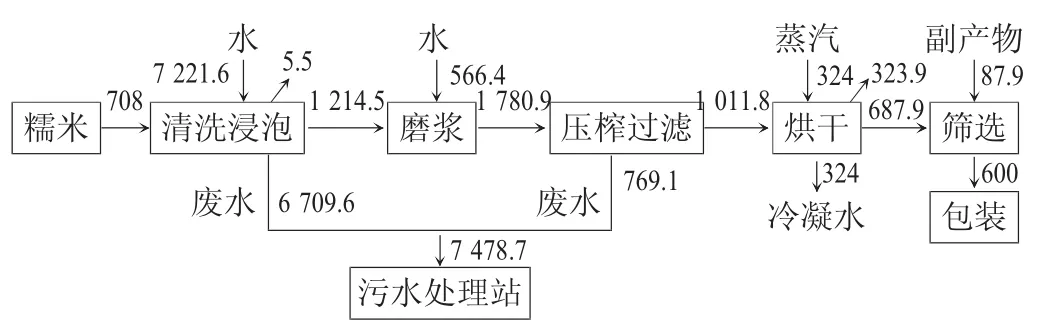

改造后糯米粉生產工藝流程見圖2。

(1) 采用大米干洗機法:將市場購入(含部分本廠自產)糯米經過去石風選(去石機為大米專用去石機)去除輕雜和并肩石等,進入一級色選機選別異色粒,再經二級色選機選別非乳白粒后進入專業(yè)定制的大米干洗機(一種定制的類似碾米機或大米拋光機的機械:在大米干洗機內糯米溫度將升高到40~45℃,再噴入48~52℃霧化溫水,使糯米表面生成一層薄薄的糊化層,在強拉風的作用下,由于出機米溫較常溫高,糯米粒內外溫度差較大,將產生許多的細小裂紋,使其既能保證有機物易溶解于水,水又能順利滲透進米粒中)進行洗米后投入泡米桶進行浸泡。

圖2 改造后糯米粉生產工藝流程

(2) 當糯米被浸泡6~8 h后,米桶里的泡米水被排凈,再用水進行一次透水漂洗,排凈洗米水后,輸送至磨漿機。

(3)經浸泡清洗后的糯米,被輸送至磨漿機進行加水研磨后,流入緩存漿桶。

(4)緩存漿桶的米漿被注射泵泵入壓濾機進行脫水處理。

(5)當濾餅含水達到規(guī)定要求時,被輸送至正壓脈沖烘干機進行烘干處理。

(6)烘干后的糯米粉經篩選后,計量包裝為成品入庫。

2.2 改造后新增各工段工藝特點

2.2.1 風選去石及磁選工段

風選去石及磁選的原理,就是利用電磁鐵吸附鐵性雜質(利用電磁鐵可以方便調節(jié)吸力大小和在規(guī)定區(qū)域排放磁性雜質,以利回收);利用比重去石機去除糯米中的并肩石等比重較大的雜質;然后利用風選機選別輕型雜質并回收。

改造后風選去石及磁選工段具有以下優(yōu)點:①能有效去除糯米中的重型及輕型雜質;②雜質中混雜的糯米(碎米)量較少,并且能作為飼料(重雜給養(yǎng)雞場、養(yǎng)鴨場,輕雜給飼料廠)銷售,具有一定的經濟價值;③節(jié)水效果顯著,由于不再需要漂洗和沉淀,所以大大減少清洗水的消耗量;④由于沒有固體廢物排入污水處理系統(tǒng),所以減少了污水處理站的負荷,減少了處理費用。

2.2.2 色選工段

項目采用兩級串聯(lián)的色選機對原料進行選別,有利于清除糯米中的異色粒,保證成品顏色純正、干凈衛(wèi)生。

2.2.3 糯米干洗機洗米工段

項目采用利用專門定制的糯米干洗機(一種定制的類似碾米機或大米拋光機的機械,要求是糯米在糯米干洗機內能將米溫升高到40~45℃) 將無塵無雜的原料進行處理,在48~52℃霧化溫水的作用下,糯米的表面將生成一層糊化層,達到糯米免洗目的。

改造后糯米干洗工段具有以下優(yōu)點:①可有效減少水溶性物質溶解于水;②能保證原料的表面沒有附著物游離于水中而隨水流排入污水處理器,有利于減少后續(xù)的污水處理負荷;③由于出機米溫較高,在與常溫空氣接觸時,由于其內部溫度比表面溫度降得慢,在熱脹冷縮的作用下而產生大量裂紋,有利于浸泡水更容易到達米的中心部位,節(jié)約浸泡時間;④在米粒表面糊化層的保護下,可有效減少可溶性有機物溶解于水,減少有效物質的流失。

綜上所述,技改組在現(xiàn)有生產工藝的基礎上,通過減少逆流洗米法洗米和水力噴射輸米器送米及振動洗米篩精洗等高耗水工段,增加對糯米的磁選、色選、去石風選等方法處理,保證了進機糯米干凈衛(wèi)生,然后再將干凈衛(wèi)生的糯米進行洗米工段的處理,使得原料表面生成一層糊化層,以減少水溶性物質溶解于水,這樣還能保證沒有原料的表面附著物游離于水中而被排入污水處理器,在減少漂洗用水的同時有利于減少后續(xù)的污水處理負荷,從而達到節(jié)約用水的目的,每年這部分節(jié)水量可達1 635 480 m3。

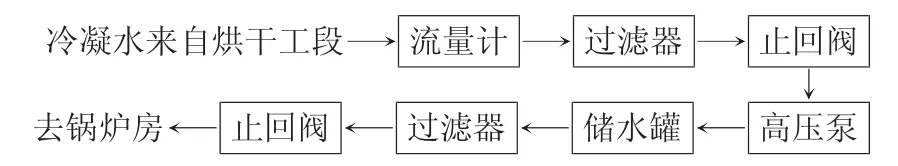

2.3 新增蒸汽冷凝水回收利用

采用密閉式冷凝水回收設備對糯米粉烘干工段產生的冷凝水全部進行回收利用(改造前冷凝水未作回收)。

密閉式冷凝水回收設備原理見圖3。

圖3 密閉式冷凝水回收設備原理

目前企業(yè)蒸汽鍋爐主要供應糯米粉烘干設備生產用氣,蒸汽經車間換熱器進行熱量交換后凝結為含氣冷凝水,引出車間后排入大氣,大大浪費了水資源,同時也造成了生產現(xiàn)場熱氣騰騰的白色污染。要解決這一問題,最有效的方法就是采用密閉式蒸汽冷凝水回收系統(tǒng),將所有蒸汽冷凝水全部回收,然后再直接泵入鍋爐,以改善工廠環(huán)境,提升工廠環(huán)境,提升企業(yè)形象。僅此部分每年可節(jié)約用水92 400 m3。

2.4 中水回用

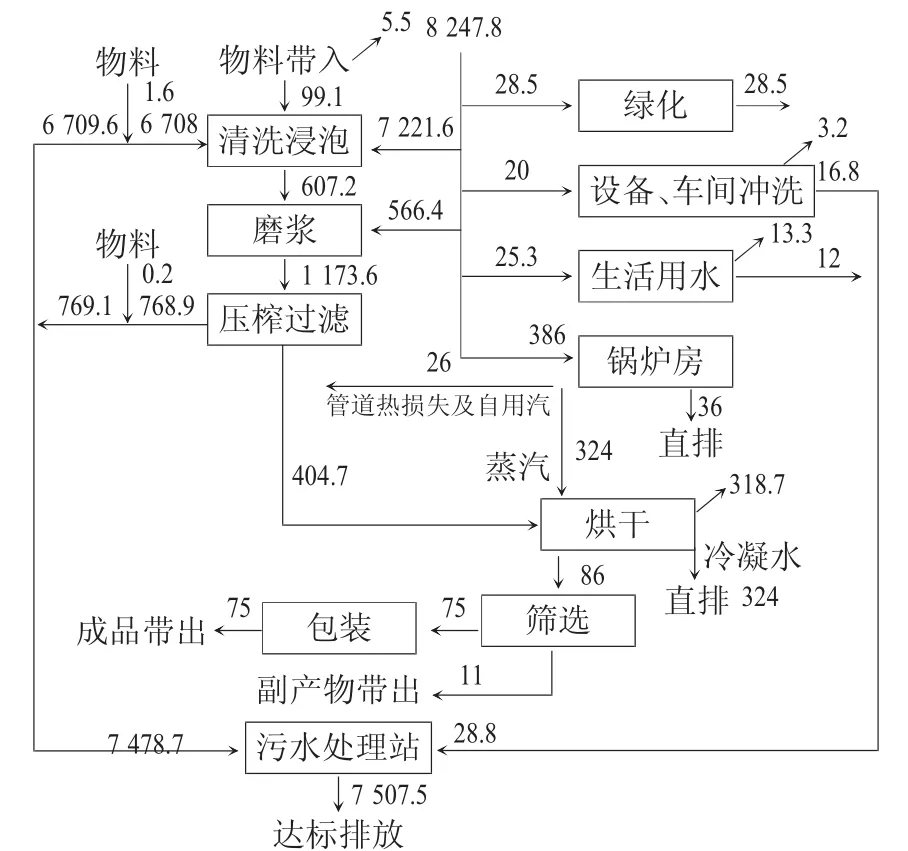

增加深度處理設備,處理規(guī)模為500 m3/d,使之達到《城市污水再生利用城市雜用水水質》 (GB/T 18920—2002) 的要求后回用。回用后的水部分作為廠區(qū)綠化用水,剩余部分供給開發(fā)區(qū)使用,企業(yè)位于懷遠縣城西糧食加工區(qū),開發(fā)區(qū)對園區(qū)的企業(yè)實施中水回用,企業(yè)近鄰是園區(qū)的公交汽車站,每天需要使用大量自來水清洗。廠區(qū)排放的生活污水經化糞池處理后引入格柵井,在格柵井內和生產廢水混合,并經格柵井去除大顆粒狀懸浮物和纖維雜質后流入調節(jié)池。高濃度生產廢水(壓榨廢水)直接進入粗蛋白回收系統(tǒng),經回收粗蛋白后進入調節(jié)池進行綜合處理。各股廢水在調節(jié)池內充分混合達到水質均勻。此部分每年可節(jié)水8 550 m3。

中水回用工藝流程見圖4。

圖4 中水回用工藝流程

3 技改效果分析

3.1 項目實施前后全廠物料平衡分析

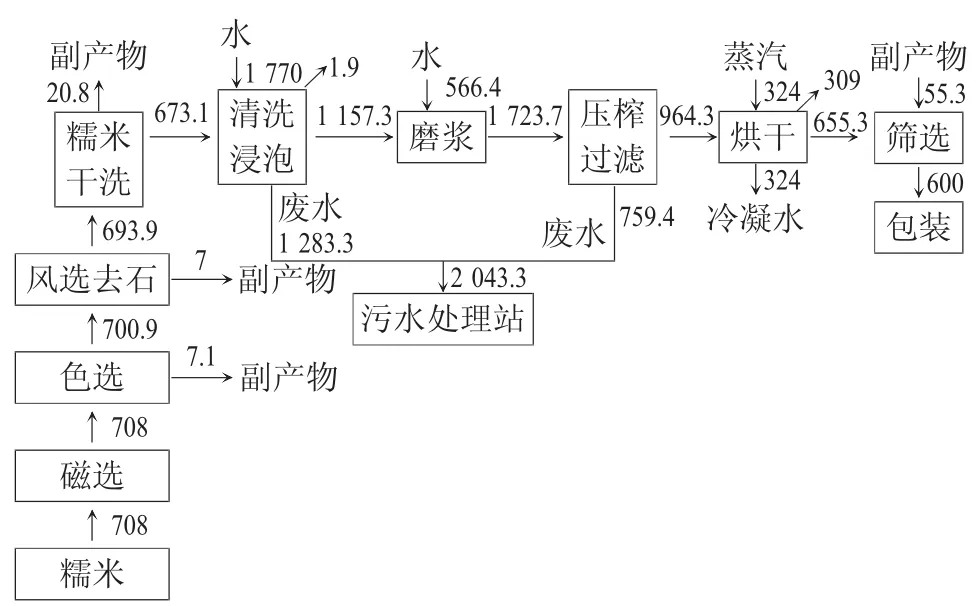

3.1.1 項目實施前全廠物料平衡(m3/d)項目實施前全廠物料平衡見圖5。

圖5 項目實施前全廠物料平衡

3.1.2 項目實施后全廠物料平衡(m3/d)

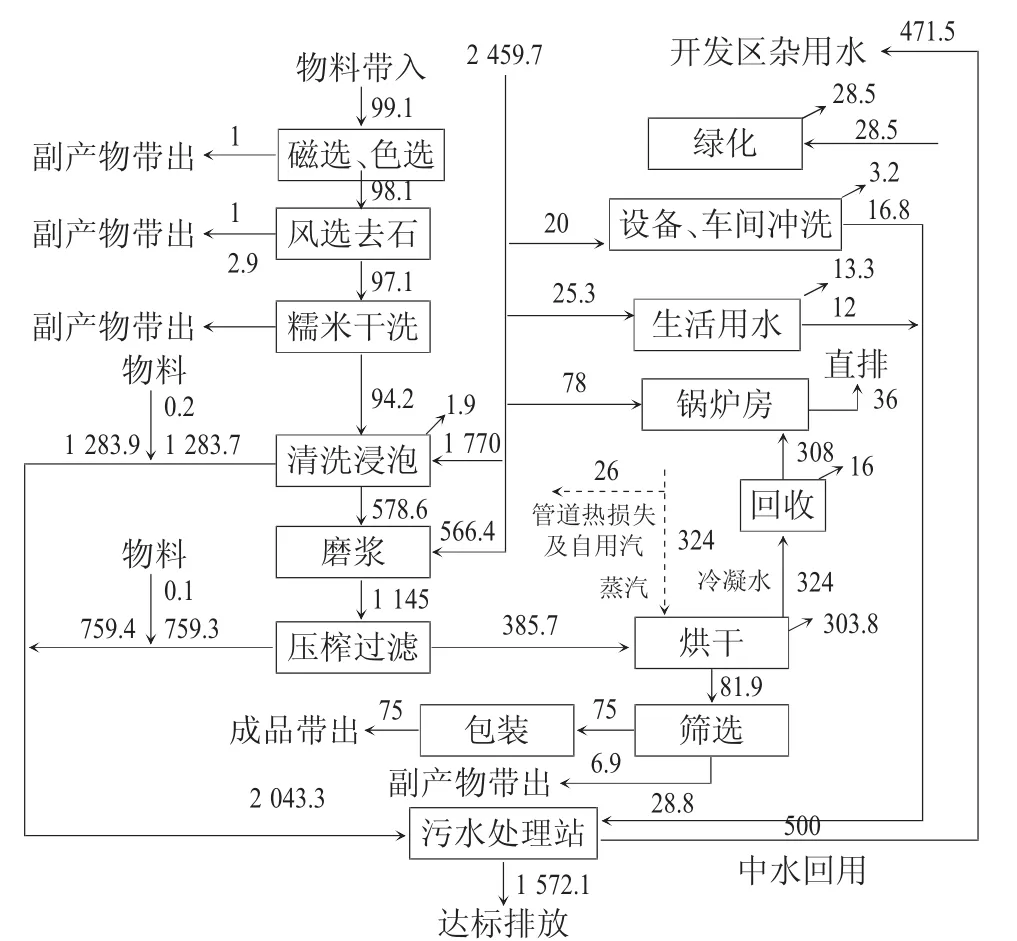

項目實施后全廠物料平衡見圖6。

3.2 項目實施前后全廠用水分析

3.2.1 項目實施前全廠水平衡圖(m3/d)

項目實施前全廠水平衡見圖7。

3.2.2 項目實施后全廠水平衡圖(m3/d)

項目實施后全廠水平衡見圖8。

由上面平衡圖可以看出,技改實施前每天補充清水8 247.8 m3,噸糯米耗水11.6 m3,污水處理站處理量為7 507.5 m3,廢水排放量為7 867.5 m3。

技改實施后每天只需補充清水2 459.7 m3,糯米耗水量為3.5 m3/t,污水處理站處理量為2 072.1 m3,廢水排放量為1 608.1 m3。

圖6 項目實施后全廠物料平衡

圖7 項目實施前全廠水平衡

圖8 項目實施后全廠水平衡

4 結論

此次技改年節(jié)水達173.6×104m3,年減少污水處理站處理量163.1×104m3,年減少廢水排放量187.8×104m3,技改節(jié)水效果顯著(企業(yè)年生產天數(shù)為300 d)。實現(xiàn)了節(jié)水、減排的目標,取得了良好的社會效益和環(huán)境效益,是一項成功的利企、利民、利國的技術改造。◇