核電廠智能型電動執行機構故障的在線處理

李 佳,曹祖庭,孫震嘯,郭向東,盧金帆

(中核核電運行管理有限公司,浙江 海鹽 314300)

0 引言

隨著電子科技的迅速發展,智能型電動執行機構的發展越來越迅速,應用范圍也越來越廣泛。按品牌劃分,目前核電廠廣泛使用的智能型電動執行機構品牌主要有Limitorque,Bernard,Rotork以及SND等。智能型電動執行機構主要由以下部分組成:電子行程控制器、力矩傳感器、電源模塊、主控板、人機界面模塊等。

1 智能型電動執行機構的組成

以下以常州電站輔機股份有限公司的SND智能型電動執行機構為例,對其結構進行說明。

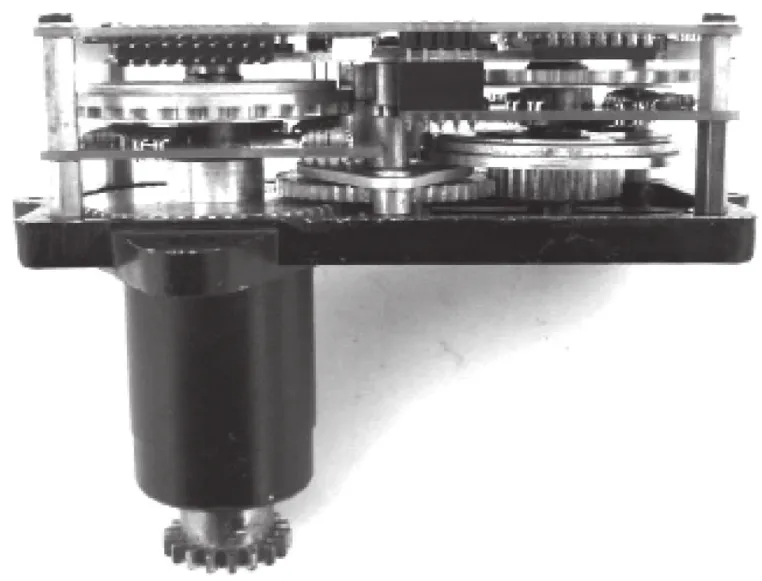

1.1 電子行程控制器

SND智能型執行機構采用一個16位的絕對編碼式電子行程控制器,在運行過程中輸出軸帶動行程控制器轉動,行程控制器通過光電轉換將閥位轉換成絕對編碼(格雷碼),再將絕對編碼信號通過專用微型控制器上的輸入點傳送給專用微型控制器。該執行機構采用絕對編碼技術,在全行程的任何一個位置對應的行程值均為唯一值,使閥門定位更加精確;并且在斷電狀態下,手動操作執行機構仍能保持數據與實際行程的一致性,具有斷電記憶功能。

電子行程控制器實物如圖1所示。

圖1 電子行程控制器實物

1.2 力矩傳感器

力矩傳感器的實現采用了電阻應變計原理。在應變計的電測技術中,應用最廣泛的測量電路是惠斯頓(Wheatstone)電橋電路。測量電橋由于具有靈敏度高、測量范圍寬、電路結構簡單、精度高、容易實現溫度補償等優點,因此能很好地滿足應變測量的要求。

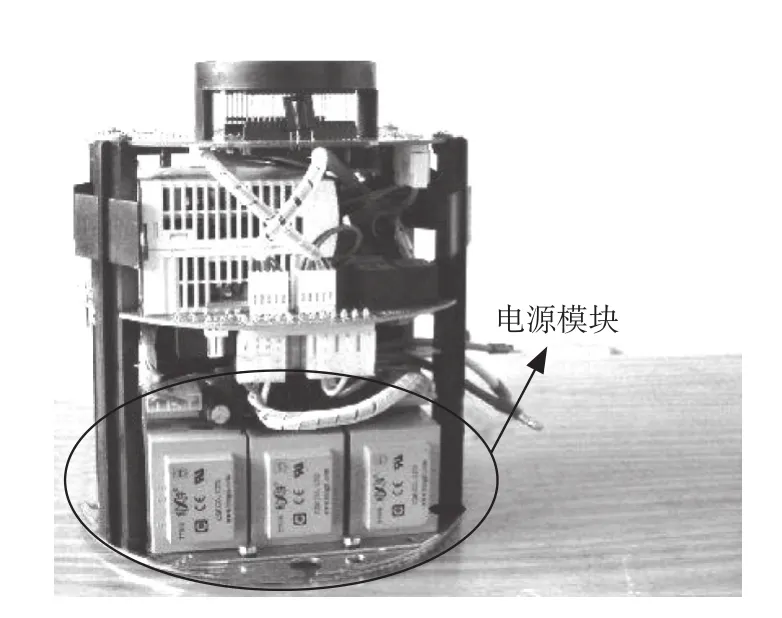

1.3 電源模塊

執行機構通過三相橋式整流電路獲得2路相互隔離的24 V直流電源,一路用于內部控制系統,輸出功率為12 W,主要是用于對專用微型控制器和人機界面的供電;另一路輸出功率為3 W,用于對4—20 mA閥位反饋、遠控信號和Modbus-RTU供電。

電源模塊如圖2所示。

圖2 電源模塊實物

1.4 主控板

主控板是智能型電動執行機構的控制核心,所有輸入信號的采集、控制邏輯的運算、控制命令的輸出和狀態報警信號的反饋都要通過它來完成。其完成的主要功能有:與人機界面的通信、電子行程和電子力矩的采集、電機過熱故障的判斷、遠程開關量控制的接收、電動執行機構狀態信號的發出、電機正反轉運行的控制等。

1.5 人際界面模塊

人機界面模塊是人機對話的窗口,用戶可通過它對執行機構進行現場操作、參數設置和狀態監控。

2 智能型電動執行機構常見缺陷及處理

核電廠工作現場溫度高,各種設備振動大,電磁干擾嚴重,且智能型電動執行機構自身電子元器件較多,導致智能型電動執行機構在現場的故障率較高,尤其是在運行的前期及后期。按專業劃分,智能型電動執行機構的缺陷主要可分為如下幾類,不同的缺陷類型應采取不同的處理方式。

2.1 機械缺陷

機械缺陷主要是指智能型電動執行機構機械傳動部件的缺陷,主要包括機械部件連接松動、卡澀,元器件磨損以及密封失效等。這類故障的處理只能通過更換相關元器件或重新拆裝等方式完成;處理過程中必須將對應的閥門完全隔離,且允許對執行機構進行開關、操作。此類問題在電廠調試期間以及設備運行初期和后期較多。

2.2 外部工況缺陷

外部工況缺陷主要是由于外部工況的變化而引起的執行機構動作異常,主要包括執行機構所在管網介質壓力的變化、遠控信號的邏輯閉鎖等。處理此類缺陷一方面要考慮執行機構的設置問題,也要考慮運行人員的操作問題,比如開、關過緊造成過力矩,操作造成外部控制指令閉鎖問題。此外,還需要考慮執行機構同閥門的匹配問題,有無選型偏小的情況。此類問題在電廠調試期間出現較多,正式運行之后出現很少。

2.3 內部元器件缺陷

內部元器件缺陷主要是指由于執行機構內部各電氣相關元器件存在問題造成的執行機構不可用。較傳統式的執行機構而言,智能型電動執行機構內部電子元件較多,且現場工況比較惡劣,環境溫度、機械振動、電磁干擾等均對它有較大的影響。此類故障主要有:主控板故障黑屏、花屏;現場旋鈕失靈,無輸出反饋;接線松動;主控板PLC死機,通信接口損壞;電源模塊過熱燒毀;行程傳感器故障造成行程跳動,無法正常顯示;旋鈕被磁化造成人機界面不可用等。對智能型電動執行機構來說,此類故障最多,大約可占到日常缺陷的80 %以上。由于產品的生產廠家不同,可能出現的故障信息也各不相同,但是按部件來說,總體上可分為:執行機構拒動或者誤動;閥位同實際閥位顯示不一致;執行機構人機界面黑屏;上送信號出現誤報;各類異常報警等。

對于上述缺陷導致的故障,少部分可以通過斷電復位、還原設置以及內部接線重新拔插加以解決,更多的還是需要進行傳統的隔離更換處理。即先將執行機構所在的管道系統隔離,再對執行機構進行動作。由于缺陷處理工作涉及管道的隔離以及執行機構的開、關操作等,故從發現問題到解決問題,整個處理過程一般需要1—2天時間。即使緊急處理,也需3 h以上才能完成。由于工況限制,核電廠某些閥門在運行期間不允許操作,想要處理這些閥門的缺陷,就需等待合適工況。這不僅延長了缺陷處理的時間,而且相關管道系統帶病運行也給核電廠的安全穩定運行帶來很大隱患。

3 智能型電動執行機構故障的在線處理

某核電廠通過對智能電動執行機構的結構研究以及對現場大量消缺試驗的總結歸納,找到了一些不同于傳統的故障處理方式,即通過在線設置和更換的方式,直接處理執行機構電氣類的故障缺陷。在整個處理過程中,不涉及管道的隔離和執行機構的操作,給現場工作帶來了很大便利。由于電氣類缺陷在現場缺陷中的占比較大,該方式可解決電廠日常運行中的很大一部分問題。

以下結合實例,詳細地闡述智能型電動執行機構故障在線處理的基本理念和具體措施。

3.1 行程控制器故障在線處理

2015年1月,某核電廠智能型電動執行機構4ARE056VL二次觸發報警,就地檢查故障顯示為行程控制器編碼器故障。通過現場斷電復位消除了報警,但是該隱患依舊存在。為徹底解決這一問題,需要對編碼器進行更換。由于受機組運行工況限制,閥門不允許動作,故只能對其進行在線更換。

執行機構閥位的設定值儲存在主板中,假設編碼器的量程范圍是0—c,閥門設定的關閥位值為a,開閥位值為b。在不考慮溢出的情況下(溢出時,只需要主板程序內部補充相關算法即可),設定值滿足如下關系:0<a<b<c。

對于不同編碼器,其結構、原理及監測閥位變化的方式是一致的,只是內部齒輪位置以及反饋的閥門二進制代碼不一樣。針對現場的編碼器,如果一個新編碼器內部齒輪的位置即反饋閥位的二進制代碼,與現場的編碼器一樣,則可以直接更換,不需重新設定閥位,即不需要操作執行機構動作閥門。行程控制器的閥位值設定如圖3所示。

圖3 行程控制器的閥位值設定

由于新編碼器內部齒輪的位置以及反饋的二進制代碼是未知的,假設反饋的二進制代碼數值為d,d的大小相對于前面假設的a,b,c的數值,有3種可能:

(1) 當0<d<a時,更換新的編碼器后,閥位顯示為0(全關);

(2) 當a<d<b時,更換新的編碼器后,閥位顯示為0—100 %中的某個數值(中間位置);

(3) 當b<d<c時,更換新的編碼器后,閥位顯示為100 %(全開)。

經核實,該現場閥門處于開度100 %的全開位置,更換新的編碼器時只要確保其閥位也在100 %位置即可。新編碼器的參數可在線修改完成,具體步驟如下:

(1) 將執行機構置于就地“停止”位置,并斷開上游380 V動力電源開關,打開控制部件端蓋;

(2) 拆除原有編碼器接線,將新編碼器的接線插到主板上;

(3) 對執行機構重新上電,觀察新編碼器的閥位顯示;

(4) 若閥位顯示為0,用螺絲刀或內六角逆時針旋轉(不同廠家可能旋轉方向不同)編碼器,直到閥門剛好顯示為100 %;若閥位顯示在0—100 %的中間位置,用上述方法旋轉編碼器,直到閥門剛好顯示為100 %;若閥位顯示為100 %,用上述方法旋轉編碼器,直到閥位脫落全開位,再逆時針旋轉編碼器,直到閥門剛好顯示為100 %;

(5) 用固定卡固定新編碼器的齒輪位置;

(6) 再次斷開執行機構上游電源,拆除舊的編碼器,并用固定卡固定舊編碼的齒輪位置;

(7) 安裝新的編碼器,恢復相關接線及控制部件端蓋;

(8) 再次對執行機構進行上電,檢查閥門狀態,確認閥位顯示為100 %位置,否則需要再次進行上述調整。

經過處理,該執行機構故障消除,各項功能恢復正常。

3.2 力矩傳感器故障在線處理

若力矩數據儲存在主板中,則直接更換力矩傳感器即可;若力矩傳感器嵌入了數據存儲裝置,則需要對其進行在線設置,設置的思路參考行程控制器的設置。

3.3 電源模塊故障在線處理

電源模塊主要用于給執行機構提供動力電源和控制電源,大部分電動執行機構的設置和參數均保存在主控板或人機界面模塊中,故一般情況下電源模塊可直接更換。但因一些繼電器的狀態沒有自保持功能,失電后其輸出狀態會發生反轉,所以需考慮電源模塊失電后外部輸出繼電器的狀態。

3.4 主控板和人機界面模塊故障在線處理

智能型電動執行機構的主要設置和參數均儲存在主控板或人機界面模塊中,部分廠家和型號的執行機構中這2部分是合二為一的,故以下將其統一考慮。

2016-05-23,4CET012VV智能型電動執行機構由于操作失誤,導致就地的開、關閥位值重置為相同值,執行機構上全開和全關指示燈均亮起,執行機構無法動作,判定為主控板故障。此時,電腦與執行機構無法建立通信連接,故不能讀取主控板中的參數。因此,需要先確定閥位值。根據運行人員反饋,現場閥位真實開度為10 %左右。

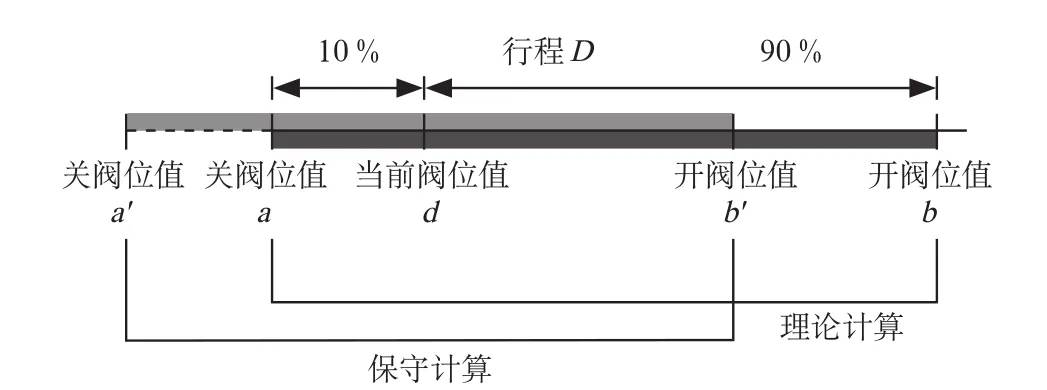

參考同型設備的行程參數及之前備份的數據對其進行閥位設定,確定該執行機構的需整定的目標閥門行程D。

假設執行機構的當前閥位值為d,閥門關閥位值為a,開閥位值為b,結合當前閥門10 %的實際開度,可計算出執行機構的閥位值如下:

關閥位值:a=d-D×10 %;

開閥位值:b=d+D×90 %。

由于D并非為當前閥門的實際行程,10 %開度也僅僅為運行人員初步測量,以此為基準計算得出的閥位值可能存在一定的誤差,依此整定可能會導致閥門開關不到位或過力矩報警。

經同運行人員進行交流得知,運行期間該閥門需置于全關位置;執行機構對關位有很高的要求,而對開位則要求不高,只要開度大于全開閥位的50 %即可。為確保執行機構在接收到關閥指令后,閥門能夠關到位,且開閥過程中不會觸發力矩保護,故需對執行機構的上述開、關閥位定值a,b進行保守計算,重新計算如下:

關閥位值:a=d-2×D×10 %;

開閥位值:b=d+D×50 %。

在關閥時,將關行程繼續向關方向移動觸發力矩保護,使執行機構通過力矩關動作來確保閥門關到位;在開閥時,不需100 %到位,但也能保證有50 %以上的開度。閥位值的計算示意如圖4所示。

圖4 閥位值的計算示意

將新主控板裝入執行機構,使用電腦與執行機構建立通信連接,通過電腦專用軟件將計算得出的開關閥位值寫入新主控板內,即可完成對執行機構的整定,并確保在日常運行中閥門的可靠關閉。

4 故障在線處理的注意事項

在線處理執行機構故障的過程中,由于涉及帶電操作,故在整個工作過程中需要特別注意安全,避免人因造成設備問題。

(1) 在線更換的宗旨是保持閥門的當前狀態,故在對執行機構故障處理的過程中,必須保證全過程中閥門的位置不變,為此需對執行機構做好隔離。隔離方法如下:

① 就地選擇開關置于“停止”位,以防閥門誤操作;

② 根據實際工作需要將其動作電源斷開;

③ 執行機構的反饋點存在外部48 V直流電源,在工作中需考慮其影響;

④ 根據需要在閥桿上增加夾具,鎖定閥門的當前位置。

(2) 使用萬用表時,嚴禁使用電阻檔位,防止開閥或關閥信號接通,從而造成誤開或誤關閥門。

(3) 電子元件可能存在干擾問題,這給執行機構動作帶來不確定性。根據需要在重要場合安排專人在電動執行機構上游動力電源處進行監護,并同運行操作人員保持全程聯系,以便應對異常和極端工況。

5 結束語

由于工況不同且生產廠家各異,在實際工作中智能型電動執行機構故障種類繁多,因此上述在線缺陷處理方式也存在一定的局限性:

(1) 只能針對電氣元件的缺陷來處理,而且在處理的過程中還存在一些小的問題,如對關閥要求高的閥門難以做到對開閥的高要求;

(2) 對執行機構自身的要求也較高,需要生產廠家預留足夠的通信接口,開發配套的監控軟件等;

(3) 需要前期對電動頭的相關數據進行備份,同時故障處理工作必須由具有大量缺陷處理經驗的人員來執行。

為此,核電檢修工作者必須與時俱進,歸納總結,創造出更多、更好、更實用的現場缺陷處理方法和理論,確保核電廠更加安全有效運行。