電脫鹽運(yùn)行及電脫鹽脫水后處理調(diào)研分析

王 濤

(中國石油化工股份有限公司濟(jì)南分公司,山東 濟(jì)南 250102)

中國石油化工股份有限公司濟(jì)南分公司兩套電脫鹽裝置由于受原油性質(zhì)、加工負(fù)荷、電脫鹽技術(shù)等因素的影響,電脫鹽污水含油量較高,操作上缺少有效手段進(jìn)行控制,很難滿足環(huán)保控制指標(biāo)。通過學(xué)習(xí)交流和現(xiàn)場(chǎng)調(diào)研,更好的了解了中石化其他企業(yè)電脫鹽運(yùn)行技術(shù)和經(jīng)驗(yàn),尤其是電脫鹽脫水帶油及后處理情況。

1 現(xiàn)狀

1.1 電脫鹽運(yùn)行情況

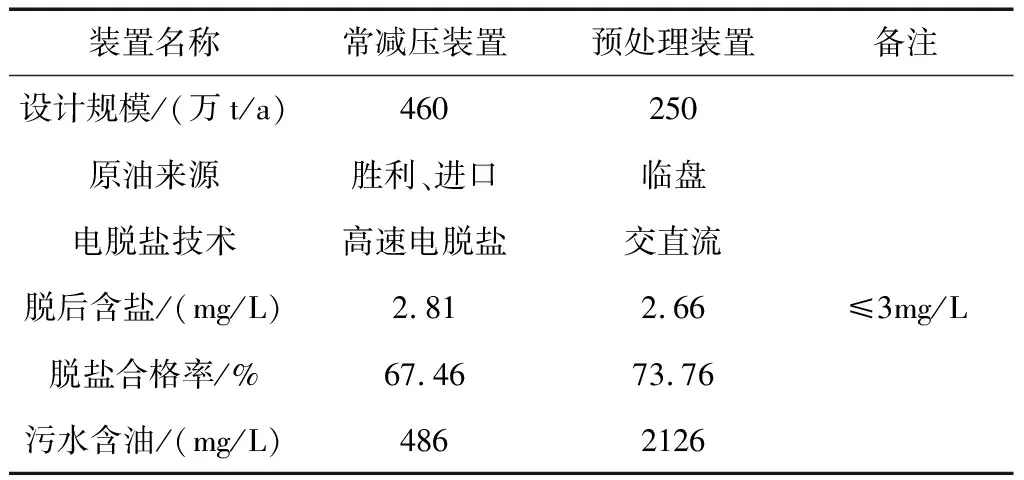

表1 裝置電脫鹽運(yùn)行情況

濟(jì)南分公司兩套常減壓裝置電脫鹽運(yùn)行情況如表1。

兩套裝置的脫鹽合格率不高,分別為67.46%和73.76%;電脫鹽污水含油量分別為486 mg/L和2126 mg/L,污水含油量較高,在原油性質(zhì)較差時(shí)污水含油量高達(dá)幾萬毫克每升。可以看出,兩套裝置在脫鹽和污水含油方面還存在問題。

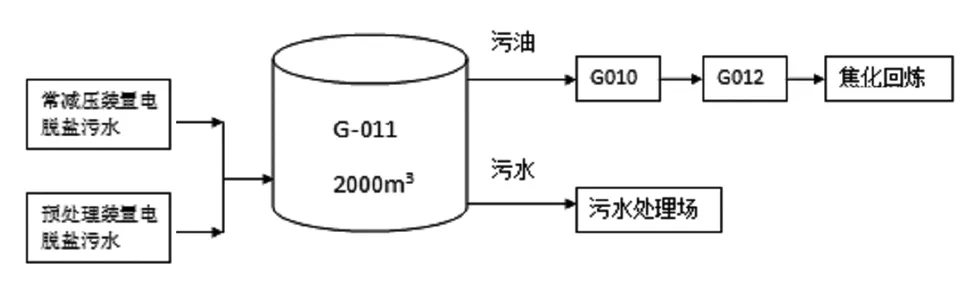

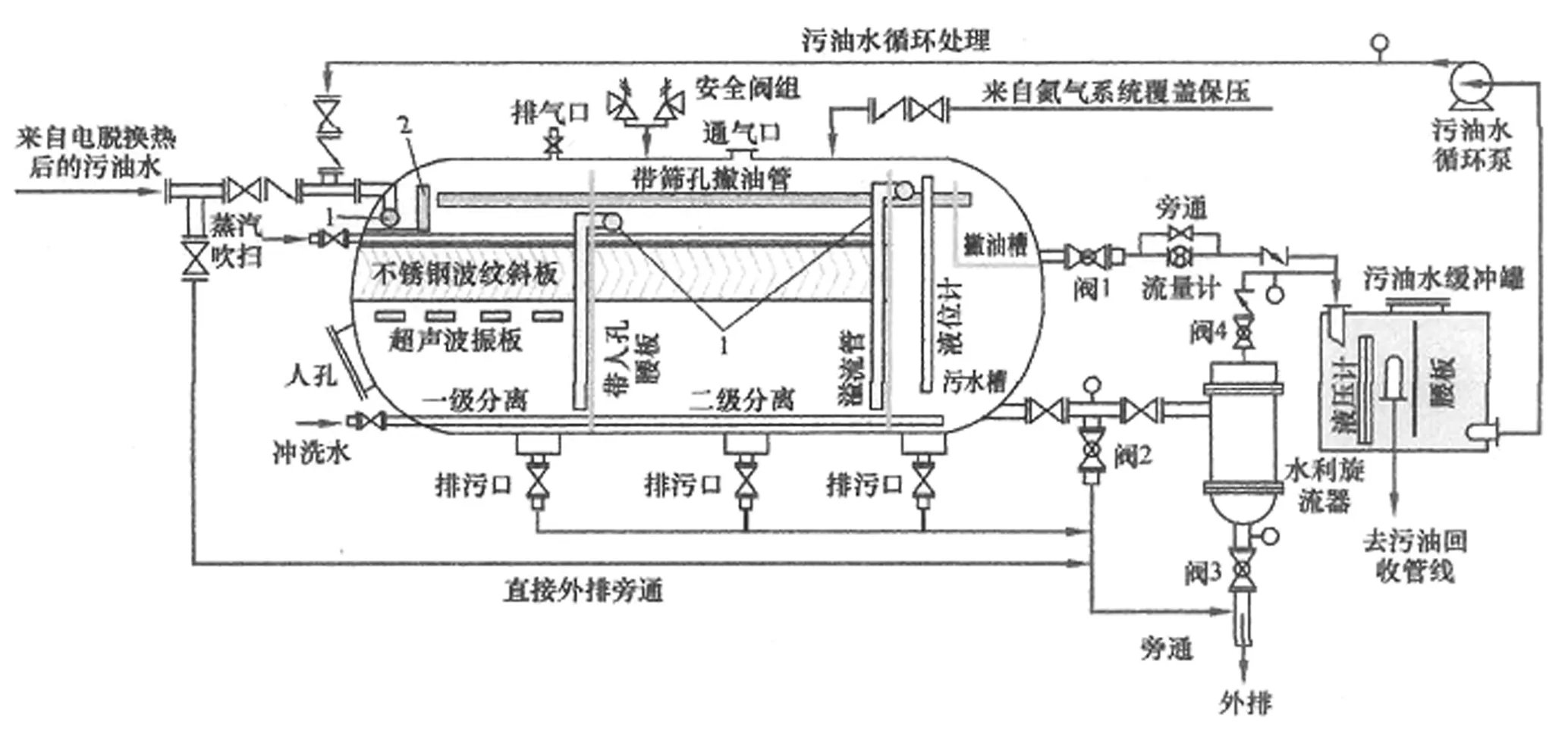

1.2 電脫鹽污水處理流程

目前僅常減壓裝置有電脫鹽污水沉降罐,預(yù)處理裝置電脫鹽污水直接排向罐區(qū),在罐區(qū)沉降、撇油,在電脫鹽乳化不嚴(yán)重的情況下,效果明顯。但在原油性質(zhì)大幅變化,電脫鹽污水含油量大的情況下,隔油效果不理想,會(huì)對(duì)污水處理場(chǎng)造成沖擊。

圖1 電脫鹽污水處理流程

2 電脫鹽運(yùn)行調(diào)研分析

在調(diào)研的企業(yè)中大部分裝置采用了交直流電脫鹽技術(shù),有的企業(yè)還采用了超聲波破乳和脈沖變壓器技術(shù),九江石化超聲波破乳器投用后,電脫鹽系統(tǒng)脫鹽率明顯上升,脫后含鹽下降顯著,有較好的效果;洛陽石化脈沖變壓器在操作調(diào)整中還存在一定問題,目前脫鹽效果較差,還在不斷調(diào)整中。齊魯石化因原油性質(zhì)較差,操作比較復(fù)雜,采用了雙進(jìn)料雙電場(chǎng)的交直流電脫鹽技術(shù)。

從調(diào)研情況來看,電脫鹽必須滿足合理的停留時(shí)間,高速電脫鹽對(duì)重、劣質(zhì)原油原油適應(yīng)性差。揚(yáng)子石化將高速電脫鹽又改回交直流,電脫鹽罐換大、采用低速電脫鹽,運(yùn)行效果較好。另外,電脫鹽停留時(shí)間即電脫鹽罐容積對(duì)電脫鹽運(yùn)行影響較大,濟(jì)南分公司的常減壓裝置D-1/1,2容積為170.4 m3,D-1/3,4容積為155.5 m3。金陵4#常減壓裝置,兩個(gè)1000 m3的罐,之前還有一個(gè)340 m3的緩沖罐;九江常減壓裝置兩個(gè)1700 m3的罐,相比之下我們的電脫鹽罐容積偏小,建議擇機(jī)對(duì)電脫鹽罐進(jìn)行改造,采用交直流電脫鹽技術(shù)。

3 電脫鹽脫水后處理措施調(diào)研情況

調(diào)研的企業(yè)中在常減壓裝置內(nèi)均有脫水后處理設(shè)施,其中旋流分離器(石油大學(xué)技術(shù))和電脫鹽污油水分離設(shè)施(廣州天禾自動(dòng)化技術(shù)有限公司技術(shù))在實(shí)際運(yùn)行中有較好的效果。某企業(yè)計(jì)劃在裝置內(nèi)增設(shè)污水旋流除油設(shè)施(石油大學(xué)技術(shù)),已經(jīng)進(jìn)行過中試試驗(yàn),效果較好。

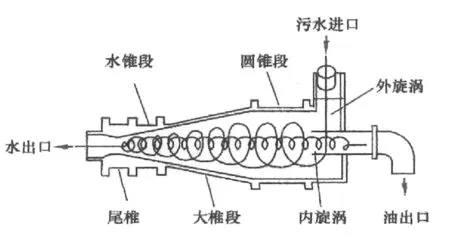

3.1 旋流分離器使用情況

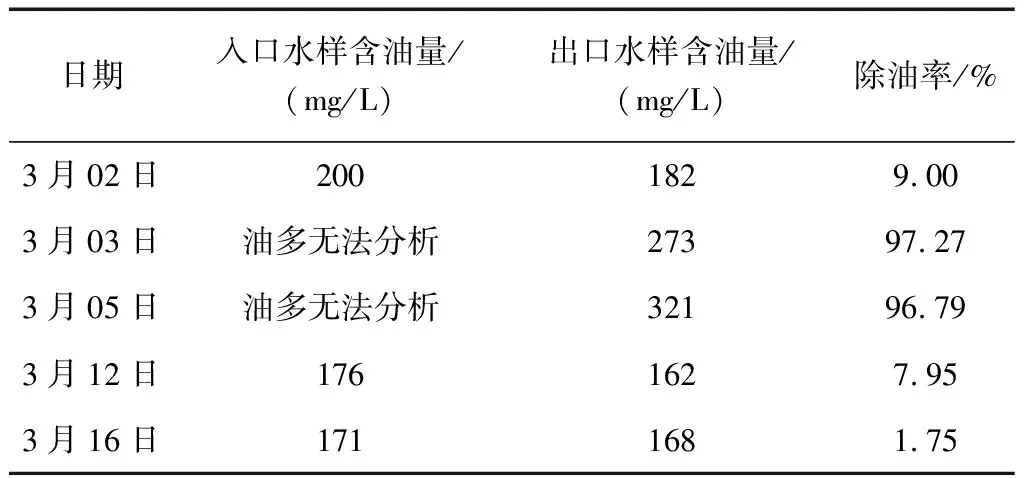

中石化某企業(yè)常減壓裝置在原油性質(zhì)大幅變化時(shí),電脫鹽切水含油量也會(huì)出現(xiàn)大幅波動(dòng),為了改善這一情況,于2012 年正式投入使用旋流分離器。投用旋流分離器后效果見表2。

圖2 旋流分離器結(jié)構(gòu)圖

當(dāng)切水含油較大(>10000 mg/L)時(shí),旋流分離器的效果顯著,除油率基本在90%以上;當(dāng)切水含油在200 mg/L以下時(shí),除油率較低。通過該企業(yè)旋流分離器的投用效果可以看出,旋流分離器對(duì)于切水含油量較大時(shí)效果明顯,可以考慮在原油性質(zhì)大幅變化,電脫鹽污水含油量大時(shí),作為一種操作手段。同時(shí)旋流分離器占地面積小,改造建設(shè)容易實(shí)現(xiàn)。

表2 旋流分離器投用后切水含油樣分析結(jié)果(2012年)

注:當(dāng)切水含油≥10000 mg/L時(shí),設(shè)備無法分析,故表中“油多無法分析”均按10000 mg/L算。

3.2 電脫鹽污油水分離設(shè)施使用情況

中石化某企業(yè)常減壓裝置在摻煉塔河混合油比例高、原油性質(zhì)不穩(wěn)定的情況,出現(xiàn)原油脫鹽效果差、電脫鹽切水含油量高的問題。電脫鹽污油水分離設(shè)施為廣州天禾自動(dòng)化技術(shù)有限公司技術(shù),綜合利用了自然沉降、超聲波破乳、波紋斜板隔油、水利旋流器等多種污油水分離技術(shù)[1]。

圖3 超聲波污油水分離器結(jié)構(gòu)

投用電脫鹽污水分離設(shè)施的效果還是相當(dāng)明顯的,有效降低了電脫鹽污水中的油含量,同時(shí)定期將污油緩沖罐中的污油通過污油泵打到原油泵入口進(jìn)行回收,減少了裝置的加工損失[2]。

3.3 完善污水后處理設(shè)施

在調(diào)研的企業(yè)中,某企業(yè)電脫鹽污水含油普遍較高,平均在4000 mg/L左右,高的可達(dá)幾萬,但其污水后處理設(shè)施較為完善,單獨(dú)處理電脫鹽污水。其基本流程是:電脫鹽污水出裝置→一凈化車間污水隔油罐2000 m3(采用罐中罐形式)沉降隔油→一浮選→二浮選→污水調(diào)節(jié)罐5000 m3→污水生化→外排。

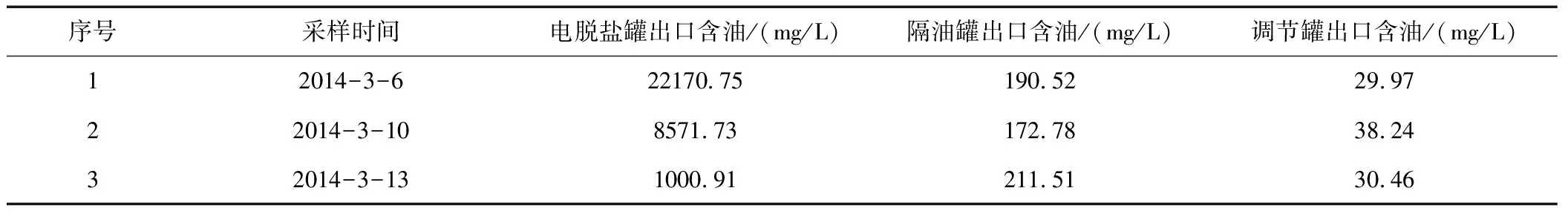

表3 電脫鹽污水后處理效果

由表3可以看出,平均含油超過10000 mg/L以上的電脫鹽污水經(jīng)過污水隔油罐(罐中罐)含油量可以降低到平均191.6 mg/L,經(jīng)過二級(jí)浮選后外排污水含油平均32.9 mg/L。

該企業(yè)計(jì)劃在以下方向進(jìn)一步探索嘗試:一是電脫鹽注水加酸,改善注水水質(zhì)pH值由9降低到7左右,二是在華東理工的旋流萃取技術(shù)和石油大學(xué)的旋流分離技術(shù)之中,選用了石油大學(xué)的旋流分離技術(shù),計(jì)劃在裝置內(nèi)增設(shè)污水旋流除油設(shè)施,將污油在本裝置進(jìn)行回?zé)挘呀?jīng)進(jìn)行過中試試驗(yàn),有一定效果。

4 建議

(1)建議濟(jì)南分公司借鑒九江、洛陽、齊魯?shù)绕髽I(yè)的成功做法,分別在常減壓裝置和原料預(yù)處理裝置增加電脫鹽污水處理設(shè)施,有效控制外排污水含油量,將大量污油在裝置內(nèi)分離出來、并在裝置內(nèi)回?zé)挘档蛯?duì)污水處理場(chǎng)的沖擊。可選用的技術(shù)有石油大學(xué)的旋流分離器、廣州天禾自動(dòng)化技術(shù)有限公司的超聲波破乳+波紋斜板隔油+水利旋流器、華東理工大學(xué)的萃取+離心分離、深圳科里沃特環(huán)保科技有限公司的高效聚結(jié)/斜板壓力除油+高效緊湊型旋流氣浮技術(shù)等,這些公司均有成功應(yīng)用的業(yè)績,且具備在現(xiàn)場(chǎng)開展側(cè)線試驗(yàn)的能力。同時(shí),建議將現(xiàn)有油品罐區(qū)隔油罐011#改為罐中罐。

(2)在建設(shè)新的污水處理設(shè)施時(shí)對(duì)電脫鹽污水進(jìn)行單獨(dú)除油處理,采用如下流程:調(diào)節(jié)罐(罐中罐)→渦凹?xì)飧 訅喝軞鈿飧。渲姓{(diào)節(jié)罐要有足夠的緩沖時(shí)間。

(3)目前大部分裝置采用了交直流電脫鹽技術(shù),在原油性質(zhì)變化的情況下,使用效果較好,濟(jì)南分公司常減壓裝置仍采用高速電脫鹽技術(shù),建議擇機(jī)對(duì)電脫鹽罐進(jìn)行改造,采用交直流電脫鹽技術(shù)。