兩種高速道岔部件的結構優化設計

劉 皓

(中國鐵建重工集團有限公司道岔分公司,湖南株洲 412005)

RAMS是IRIS標準之一,貫穿產品整個生命周期,在產品全生命周期中需要建立可靠性、可用性、可維修性和安全性的RAMS論證過程。可維修性是RAMS標準的重要組成部分,其主要是指產品在規定的條件下和規定的時間內,按規定的程序和方法進行維修時,保持或恢復到規定狀態的能力。

道岔是機車車輛從一股軌道轉入或跨越另一股軌道的線路設備,是鐵路軌道的重要組成部分和系統集成。道岔是線路上的薄弱環節,是養護維修的重點和難點,是影響列車運行速度和安全的關鍵設備。高速道岔集中了鋼軌、扣件、軌枕、道床等軌道結構技術,無縫線路、輪軌關系、電務轉換與軌道電路等專業的接口技術,系統復雜、技術難度大,其主要技術特點體現為:高精度、高平順性、高可靠性和少維護工作量[1]。

高速鐵路運營特點決定了線路維修時間短、維修標準要求高,因此,道岔零部件維護性就顯得非常重要。高速道岔的穩定性比普速道岔有了顯著的提升,維修工作量也大幅減少[2],但部分零部件由于結構限制或使用性能要求,存在安裝空間狹窄,不便于安裝或拆卸,不易于維護,在使用過程中部件更換或調整的作業時間較長。本文基于提高部件維護性的目的,介紹了對道岔轉轍器、可動心軌轍叉零部件所做的優化設計。

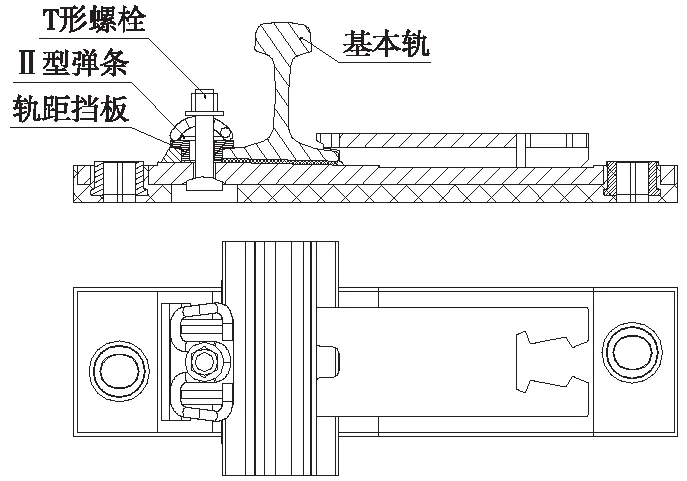

1 轉轍器滑床板

滑床板是轉轍器固定基本軌并承載尖軌和實現尖軌轉換的部件。

1.1 現狀

高速道岔滑床板里側采用彈性夾扣壓基本軌,外側采用II型彈條和軌距塊扣壓基本軌[3-5]。因其要承載尖軌,所以滑床臺的卡口長度較長。滑床板拆卸時,需將尖軌拆除后,將滑床板豎向旋轉傾斜后方能從基本軌上拆卸。按照這種作業方式更換滑床板涉及工務和電務配合作業,拆除尖軌工作量大,更換后還需工電聯調,影響了滑床板的更換作業效率。

目前的滑床板更換流程為:拆除尖軌轉換鎖閉裝置→拆除滑床板扣件系統→起升尖軌→拆除舊滑床板→安裝新滑床板→安裝滑床板扣件→放置尖軌→安裝尖軌轉換鎖閉裝置→工電聯調。

1.2 優化結構

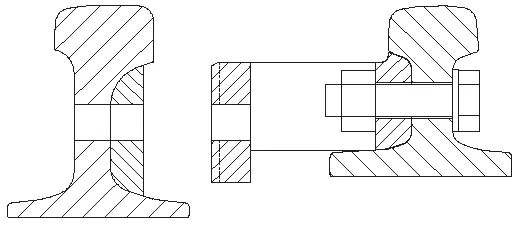

為了便于拆卸,將滑床板“鐵座+軌距塊”的結構改為“軌距擋板”的結構,同時將T形螺栓改為沉頭螺栓,為墊板的橫向移動提供了較大的空間,從而方便了滑床板的安裝拆卸,同時,通過更換不同規格的軌距擋板可實現軌距調整。滑床板及軌距擋板的結構見圖1、圖2。

圖1 滑床板結構

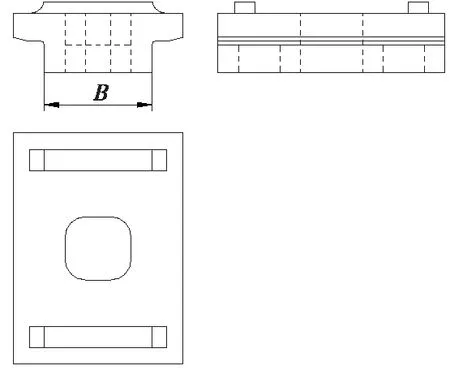

圖2 軌距擋板

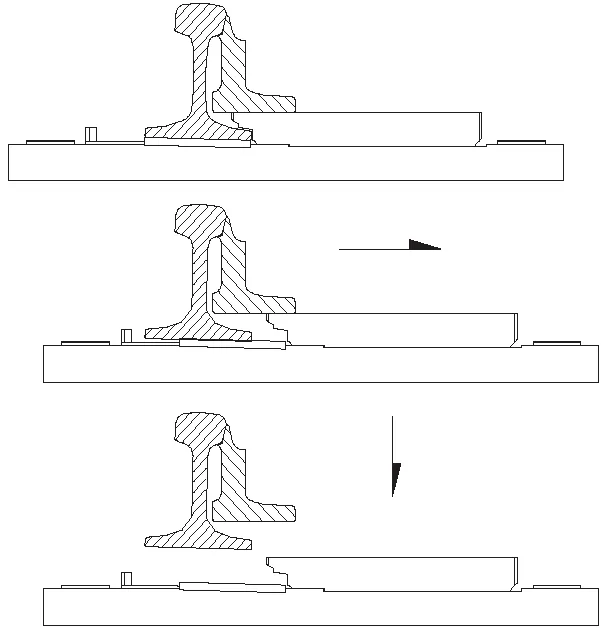

采用軌距擋板形式的結構時,拆除扣件系統后,滑床板可平移并直接從基本軌上拆下,不再需要拆裝尖軌、轉換鎖閉裝置等。拆除步驟示意見圖3。

圖3 拆除步驟示意

優化后的滑床板更換流程為:拆除滑床板扣件系統→拆除滑床板→安裝新滑床板→安裝滑床板扣件。優化后的結構簡化了更換工藝,減少了更換作業時間。

1.3 計算分析

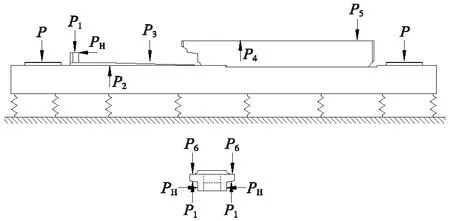

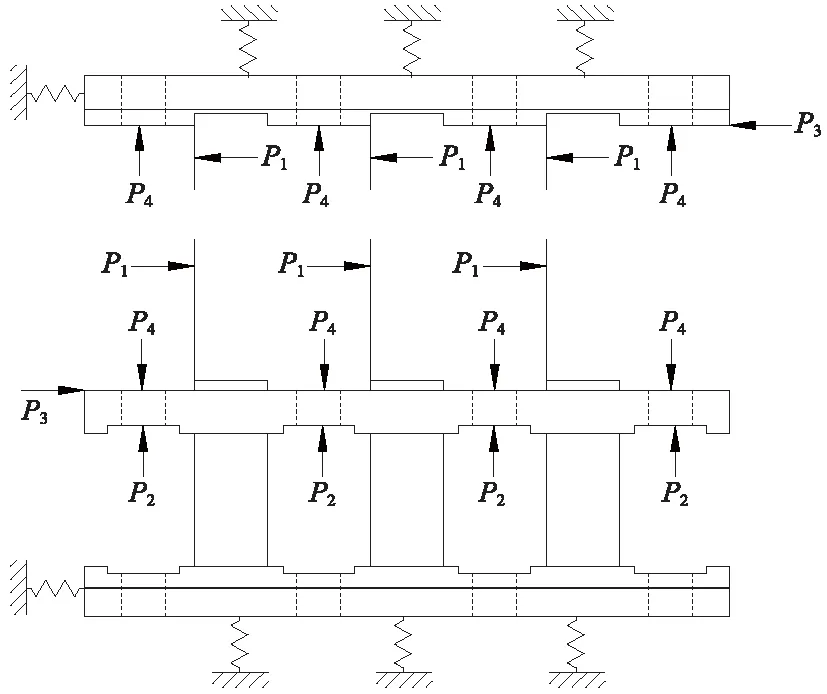

采用有限元方法對該方案的滑床板、軌距擋板進行了受力分析。滑床板和軌距擋板力學分析模型見圖4。

圖4 滑床板和軌距擋板力學分析模型

墊板采用焊接形式,材料為Q235,其屈服強度為235 MPa,抗拉強度為490 MPa。軌距擋板采用ZG230-450,其屈服強度為230 MPa,抗拉強度為450 MPa。

分析條件:車輪作用于鋼軌上并傳遞至墊板的豎向荷載P3=125 kN,岔枕螺栓預緊力P=60 kN,車輪作用于鋼軌上并傳遞至墊板的橫向力PH=70 kN,軌距擋板的壓力P1=11 kN,T形螺栓拉力P2=22 kN,彈性夾作用力P4=21 kN、P5=10 kN,Ⅱ型彈條扣壓力P6=11 kN,墊板下橡膠墊板的剛度為60 kN/mm[1,6,7]。

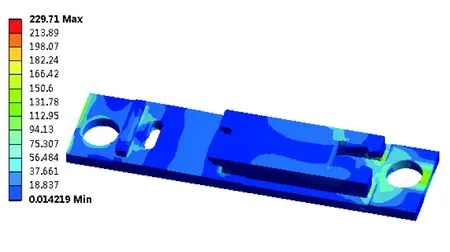

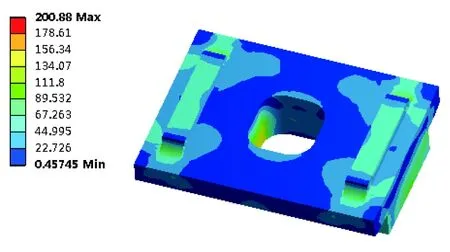

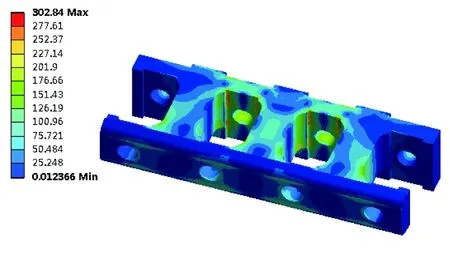

結論:滑床板和軌距擋板的應力未超限,結構能滿足使用要求。見圖5、圖6。

圖5 滑床板應力云圖

圖6 軌距擋板應力云圖

1.4 應用范圍

除上述的轉轍器滑床板結構,在道岔中由臺板結構導致拆卸困難的轉轍器轍跟墊板、可動心軌轍叉翼軌墊板[8-9]均可參照上述方案優化為“軌距擋板”結構,可避免轉換鎖閉設備的拆卸、安裝以及工電聯調的復雜作業工程,使得道岔墊板的維護或更換作業大為簡化。

2 可動心軌轍叉跟端間隔鐵

2.1 現狀

可動心軌轍叉的心軌可根據行車方向分別與翼軌密貼,從而消除了固定型轍叉的有害空間,因此在高速道岔中得到了普遍應用。為了適應無縫線路的需要,可動心軌轍叉翼軌、心軌跟端設置了一定數量的間隔鐵[10-12],同時,在廠內采用膠粘劑將“心軌-間隔鐵-翼軌”粘接為一體,有效提升間隔鐵的溫度力傳遞能力和轍叉跟端的穩定性[13]。

但“心軌-間隔鐵-翼軌”粘接一體的結構,也增加了心軌、翼軌部件的現場更換難度。可動心軌轍叉鋼軌件現場維修更換時,一般采取整組可動心軌轍叉更換的方式[14]或加熱拆解間隔鐵后再更換軌件的方式。整組更換轍叉費用高、施工作業面大;而加熱拆解更換方式工藝復雜、施工難度大。

加熱拆解方式更換鋼軌件的流程:拆除轉換鎖閉裝置→拆除墊板扣件系統→拆除間隔鐵連接螺栓→加熱融化膠結層→拆解間隔鐵→更換軌件→打磨鋼軌、間隔鐵接觸面→膠結間隔鐵→安裝間隔鐵螺栓→安裝墊板扣件系統→安裝轉換鎖閉裝置→工電聯調。

2.2 優化結構

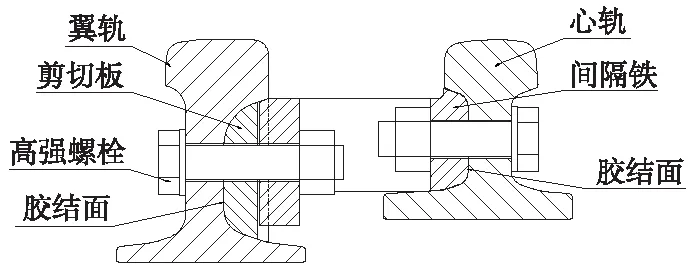

為了便于拆卸,將間隔鐵“整體+膠結”的結構形式優化為“分體+膠結”的結構形式,同時為了實現溫度力的有效傳遞和結構穩定性,設置了剪切傳力的凹槽結構。分體式間隔鐵由剪切板和間隔鐵組成,分別與翼軌和心軌膠結,用高強度螺栓將剪切板與間隔鐵連接為一體后可通過凹槽傳遞縱向溫度力,詳見圖7、圖8。

圖7 分體式間隔鐵結構

圖8 分體式間隔鐵安裝示意

因剪切板與間隔鐵間沒有膠結,拆除掉翼軌側螺栓后,兩者可直接分離,見圖9。

圖9 分體式間隔鐵拆解示意

優化后的鋼軌件更換工藝:拆除墊板扣件系統→拆除間隔鐵連接螺栓→拆解間隔鐵→更換軌件→膠結間隔鐵→安裝間隔鐵螺栓→安裝墊板扣件系統→調試。

2.3 計算分析

采用有限元方法對分體式間隔鐵進行了受力分析,力學分析模型如圖10所示。

圖10 剪切板和間隔鐵力學分析模型

剪切板材料為Q235,其屈服強度為235 MPa,抗拉強度為490 MPa。間隔鐵采用鑄鋼材料ZG270-500,其屈服強度為270 MPa,抗拉強度為500 MPa。

分析條件為:膠粘面設定為剛度足夠大的彈簧約束;每個高強螺栓施加的預緊力P2和接觸反力P4均為250 kN;單個間隔鐵縱向溫度力為250 kN[10-12,15],其中,剪切板與間隔鐵之間的摩擦系數按0.15計算時摩擦傳遞溫度力P3為150 kN,而剪切凹槽傳遞的溫度力P1的總和為100 kN。

經計算,剪切板和間隔鐵應力均在材料允許范圍內,凹槽部位的應力較小同時縱向位移也較小,表明分體式間隔鐵能夠滿足使用要求。應力分析見圖11、圖12。

圖11 剪切板應力云圖

圖12 間隔鐵應力云圖

3 結論

(1)從提高可維護性出發,創新性的將滑床板扣件優化為軌距擋板形式、將整體式間隔鐵優化為分體式結構,在保證使用性能的前提下,避免了更換作業時電務設備的拆卸、安裝和工電聯調,極大降低道岔零部件的更換維護難度,具有一定的實用意義。

(2)采用有限元方法對新型結構進行了受力分析,結果表明新型結構能夠滿足使用要求,可實現與原有零件的互換。