納米球金剛石潤滑油在摩擦副中的實驗及應用

(重慶海立云科技有限公司,重慶402260)

0 引言

在上世紀六、七十年代,美國以及原蘇聯用黑色炸藥在密封缸體中引爆,先后獲得過納米金剛石,八十年代我國中科院化學物理所也在密封缸體中引爆黑色炸藥獲得了納米金剛石。到本世紀初,我國已有十幾家企事業單位,用爆炸法、爆轟法獲得了納米級球形顆粒金剛石。納米球金剛石通常用于研磨、拋光,但按一定組份,采取特定的懸浮分散工藝后再添加到潤滑油中,特別是添加到發動機潤滑油中使用將會對已磨損的發動機缸體起到奇特的自動修復效果。本文的創新點在于成功地解決了納米球金剛石在潤滑油中的懸浮分散無沉淀。國外在上世紀末,本世紀初曾有過試驗報道,后因未解決在潤滑油中的懸浮分散而告終。

1 納米球金剛石潤滑油

1.1 納米球金剛石的選擇

首先必須選擇1~10 nm的球形顆粒金剛石,最好是選擇用黑色炸藥在密封缸體中引爆的金剛石。因瞬時的高溫、高壓使碳原子重新聚集、排列就很容易形成粒度均勻的單晶球形顆粒金剛石,其顆粒的球體直徑一般都在2~10 nm之間。

1.2 納米球金剛石的分散

首先將精制后直徑2~10 nm的球金剛石粉末加入到分散劑中,分散劑種類很多,市場有售。然后進行強力攪拌,使金剛石表面的各種氣團被分散劑所替代,成乳白色,故稱乳化液。待表面氣泡充分排盡,金剛石單晶之間全部被分散劑所隔離開,從而達到徹底分散金剛石單晶的目的,獲得優質納米球金剛石乳化液。懸浮分散機理一是用分散劑通過化學作用原理分散到乳化液中,二是納米球金剛石粉末在強力攪拌機械作用力的物理作用原理下分散在乳化液中。通過強力攪拌獲得的納米球金剛石乳化液靜置兩年未見金剛石顆粒沉淀物。

1.3 納米球金剛石潤滑油的制備

將前已分散在分散劑中的納米球金剛石乳化液按一定體積比加入到相應的潤滑油中,再經過強力攪拌就獲得了納米球金剛石潤滑油。攪拌過程中讓氣泡要充分排出。

2 納米球金剛石潤滑油的實驗分析

2.1 材料端面高溫、常溫摩擦磨損實驗

實驗設備:MMU-10G屏顯示材料端面高溫摩擦磨損試驗機。

實驗參數:轉速1000 r/min,試驗力1000 N。

2.1.1 高溫試驗

起始溫度85℃,終試溫度100℃,摩擦系數起始0.16,終試的摩擦系數0.14,試驗時間30 min。

結論,高溫下納米球金剛石潤滑油摩擦系數呈下降趨勢,說明該潤滑油適合使用。

2.1.2 常溫試驗

起始溫度15℃,30 min時,溫度升到23℃,45 min時溫度不足20℃,自始至終平均摩擦系數為0.142,最終磨塊未測出磨損量,試驗時間45 min。

結論,納米球金剛石潤滑油在常溫下摩擦系數保持相對平衡,以至于未測出磨損量。

2.2 四球長摩試驗

1)試驗儀器。MMW-IP雙顯示立式萬能摩擦磨損試驗機。試驗條件:轉速1500 r/min,時間30 min,負荷400 N。

2)將1.2項中獲得的納米球金剛石乳化液按2%的體積比加入到400SN基礎油中作試驗,測出摩擦系數0.075~0.1069,球磨痕直徑摩擦磨損量測試0.71 mm。

3)將1.2項中獲得的納米球金剛石乳化液按4%的體積比添加到400SN基礎油中作試驗,測出摩擦系數0.075~0.0910,磨痕直徑0.70 mm。

4)用400SN基礎油直接作試驗,摩擦系數0.1025,磨痕直徑0.70 mm。

四球長摩試驗是點接觸摩擦副作用,納米球金剛石乳化液按2%的體積比加入時,球磨痕直徑摩擦磨損量0.71 mm。而400SN基礎油直接作試驗,磨痕直徑摩擦磨損量為0.70 mm優于前者。說明納米球金剛石潤滑油在點接觸的摩擦副中會起到研磨的作用,因此不適用于軸承摩擦副的使用。

2.3 HQ-1長摩試驗

1)試驗設備:HQ-1摩擦磨損試驗機。轉速1000 r/min,時間120 min,負荷400 N。

2)用400SN潤滑油作試驗,測得摩擦系數0.08~0.09,磨損量0.0017 g。

3)用1.2項中獲得的納米球金剛石乳化液按體積比2%添加到400SN潤滑油中,轉速800 r/min,負荷6 kg,溫度室溫,試驗時間8 h,摩擦系數從0.075隨時間的延長不斷下降至0.03,磨塊磨損量0.0018 g。

結論:通過8 h的長時間試驗,說明磨塊的表面粗糙度降低后,磨塊摩擦系數從0.075降到了0.03,這就改變了摩擦副的能量消耗,因此在汽車發動機中會出現節約燃油、燃氣,增加輸出功率的效果。

2.4 納米球金剛石潤滑油與外國高級潤滑油的對比抗磨實驗

圖1 普通鉆臺試驗臺

1)實驗設備:普通臺鉆。試驗條件,轉速3150 r/min,壓力2 kg,時間2 h。

試驗方法:在臺鉆工作臺面上固定一塊Φ40 mm×5 mm的鑄鐵塊。

在上夾頭塊上夾持一個Φ20 mm×5 mm的45#鋼,如圖1。

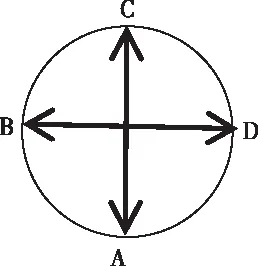

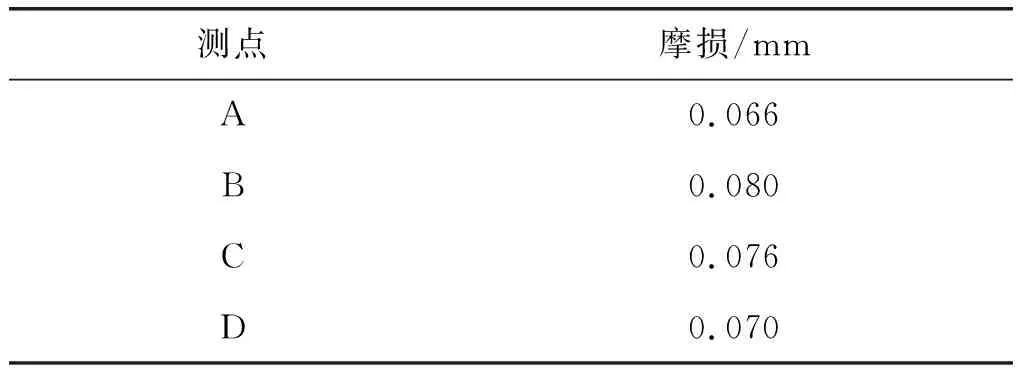

圖2 鑄鐵塊1

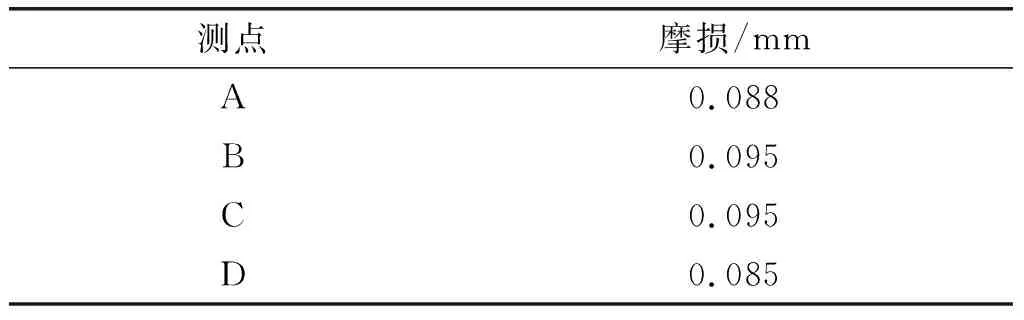

2)在鑄鐵塊下塊上表面滴5滴納米球金剛石潤滑油,然后壓住、旋轉、研磨。2 h后,下塊溫升大約39℃,有輕微磨痕,上塊Φ20 mm×5 mm測4個點的磨損量如圖2 ,數據如表1。

表1納米球金剛石潤滑油鑄鐵塊磨損試驗

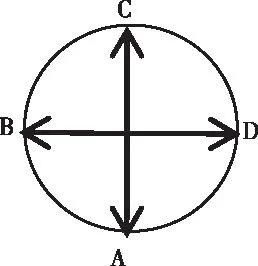

3)換一副試塊,在鑄鐵塊上表面滴5滴外國高級潤滑油,然后壓住、旋轉、研磨。2 h后,下塊溫升50℃以上,Φ40 mm×5 mm的鑄鐵塊上有明顯拉傷痕跡,上塊Φ20 mm×5 mm,測4個點的磨損量如圖3,4個點的數據如表2。

圖3 鑄鐵塊2

結論,從表1和表2數據看出,對于平面摩擦副作用而言,納米球金剛石潤滑油摩損量低于外國高級潤滑油的摩損量,也就是說,抗磨性前者優于后者。

表2國外高級潤滑油磨損實驗

4)在臺鉆上作破壞性磨損試驗

上塊改用Φ20 mm×5 mm黃銅,下塊用Φ40 mm×5 mm 45#鋼件,試驗轉速1000 r/min,壓力4 kg。

用納米球金剛石潤滑油滴5滴在45#鋼件塊上表面,壓住、旋轉、研磨,50 s時,因上下塊粘結自動停止旋轉。

換一副上下磨塊,滴5滴外國高級潤滑油在45#鋼件塊上表面壓住、旋轉、研磨。10 s時,因上下塊粘結,自動停止旋轉。

2.5 往復摩擦磨損試驗

試驗設備:多功能在線測量材料摩擦磨損試驗機。

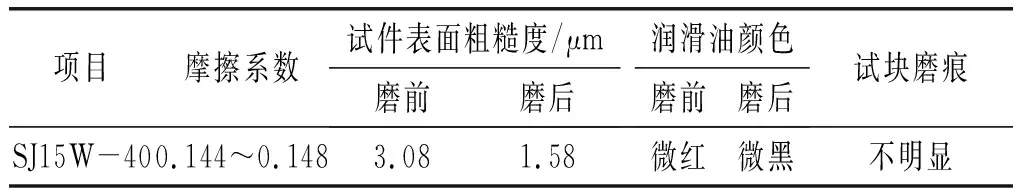

作往復摩擦磨損試驗,壓力500 N,往復行程15 mm,往復頻率15 Hz,時間30 min,得到結果如表3。

表3往復磨損試驗

由此可見,納米球金剛石潤滑油具有雙重特性,既有冷卻潤滑作用又有修復磨損作用。

3 納米球金剛石潤滑油在活塞式發動機中的應用

3.1 應用實例1

一輛2009年的現代悅動,車牌號粵SZ488R,已行駛21萬km,在全高速行駛過程中,原每公里燃油消耗為0.5元,發動機噪音大,動力不足。于2017年10月底改加納米金剛石潤滑油后,行駛3000 km后,發動機噪音明顯減小,1000 km左右動力明顯增加,在全高速行駛時,燃油消耗降到每公里0.39元,尾氣排放也恢復到新車狀況。

3.2 應用實例2

一輛建設JS125-3型摩托車,車牌號渝A11096已行駛6.5萬km,原來100 km燃油消耗3.2L,最高時速90 km,改用了納米金剛石潤滑油后,100 km燃油消耗降到2.6 L,最高時速可提升到100 km,噪音比原來減小,怠速時尾氣排放明顯減少。

3.3 應用實例3

一輛長安之星渝A73891已行駛25萬km,早已改裝成燃氣車,原100 km燃氣消耗8 m3,夏季冷卻水溫很容易超警戒,就不能行駛,必須等水溫降下后再行駛。后改加納米金剛石潤滑油后,100 km燃氣消耗降到7.3 m3,再未出現過冷卻水溫超警戒的現象。最高時速還可提高20 km,噪音也有所下降,怠速時無尾氣排放。

4 結論

納米球金剛石潤滑油在點接觸的摩擦副中會起到研磨的作用,因此不適用于軸承摩擦副的使用。在面與面接觸的摩擦副中起到了研磨效應,降低接觸面的表面粗糙度,對已磨損的發動機缸體可起到自動修復效果,從而使接觸面更光滑,改善了摩擦副的摩擦系數,使滑動摩擦變成了滾動摩擦,因此更適合于各種活塞式發動機中的摩擦副使用。在汽車、摩托車中都產生了增加輸出功率、減少燃油燃氣消耗、降低噪音、減少尾氣排放、延長發動機使用壽命等效果。