基于Fluent的金屬粉末氣體輸送噴嘴結構設計及優化*

,

(大連理工大學機械工程學院,遼寧大連116024)

裂紋激光修復技術利用大功率激光器對金屬件裂紋區域進行加熱并在達到基體熔點時填入金屬粉末完成缺陷修補。作為一種非接觸修復方法,填入粉末的方式方法影響著修復效果[1]。為使送粉系統穩定可靠,形成了以載氣式輸送原理為基礎,由送粉器、噴嘴等構成的多種類型輸送系統。噴嘴作為粉末進入熔池前所經過的最后一步,決定著粉末是否能夠穩定流出達到預期效果,進一步影響著粉末的使用效率和修復效果,因此送粉噴嘴的設計不可忽略。佟明針對激光快速成形的輸送噴嘴,調整粉末通道為兩段傾斜結構,減小粉末與邊界的碰撞,使粉末匯聚達到要求且利用率較高[2]。楊斌針對激光熔覆場合設計了一體式同軸噴嘴,粉末通道采用光滑傾斜漸縮結構,避免流體流向大角度改變,送粉效果良好[3]。周余針對現有激光熔覆同軸送粉噴嘴送粉和冷卻等問題設計了孔式和環式組裝型同軸送粉噴嘴,明顯增強了送粉穩定性和冷卻效果,提高了粉末利用率[4]。Wang W針對氣流送粉利用率問題,改用由超聲振動提供驅動力的輸送裝置將粉末送入激光加熱區,顯著提高粉末的利用率,但是局限于豎直加工工況[5]。綜合以上不同場合下送粉系統和噴嘴的設計方法,本文根據小型激光修復設備的要求建立一套送粉系統,設計了適用于該系統的送粉噴嘴,通過調整噴嘴的結構尺寸對氣固兩相流體進行整流匯聚。

1 微裂紋激光修復送粉系統組成

送粉系統利用氣力輸送原理,在激光加熱過程中同步輸送金屬粉末。目前將粉末同步送入熔池的常用方法有同軸和側向兩種[6],通過對比,同軸送粉方法不受加工時軌跡方向約束,有利于粉末準確覆蓋裂紋修復區,修復組織具有良好的性能,應用場合更廣泛。整個送粉系統主要包括氣泵、送粉器、粉末流量檢測結構、同軸送粉噴嘴。系統組成及布局見圖1。

圖1 送粉系統

該送粉系統與激光光路同一水平線布置,氣體和粉末在送粉器出口處混合,最終通過噴嘴的流體通道輸出。為減小管路對流體流動的影響,采用管路走向角度變化小,短距離輸送布置方式。這種方式可以有效減小管路對流體流動的影響,但是對于氣固兩相混合流體,由于金屬粉末依托氣體流動而流動且金屬粉末的跟隨性較差,很容易與管路內壁發生碰撞而使流動變的紊亂復雜。這將導致流體從噴嘴輸出后金屬粉末不會匯聚到一個點上,不僅影響粉末的利用效率而且使修復效果變差。因此,除了考慮流體輸送方面的問題,噴嘴結構也決定著能否獲得穩定流動的流體。

2 噴嘴結構及設計分析

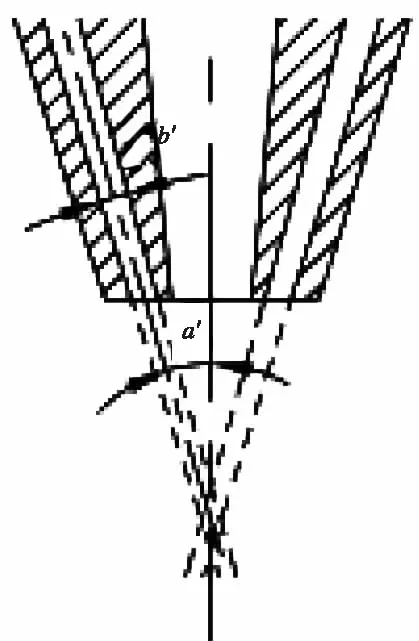

由于激光經過聚焦系統聚焦,光路形狀由平行轉為錐形,噴嘴中心腔體采用與光路同軸的圓截面錐形結構,因此取噴嘴粉末出口的間距d1=4 mm,輸送粉末顆粒直徑較小,取流體出口直徑d=1 mm。對于流體的管路輸送,常采用較長直管路布置方式,使流體在長直管路流動中逐漸恢復穩定,或者使用某些整流結構。本文送粉系統輸送管路較短、占用空間較小且流體由氣體與金屬粉末混合構成,為使流體輸送穩定,采用流體水平直線輸送方式,設計噴嘴接口可以與輸送管路直接對接;此外,通過修整噴嘴內通道結構,使流體進入噴嘴內部后的流動狀態穩定。除了考慮流體的流動穩定性,為實現噴嘴對流體的匯聚功能,噴嘴末端采用錐形結構。綜合上述內容及相關文獻[7-8],設計送粉噴嘴剖面及三維結構見圖2。

圖2 噴嘴結構

整個噴嘴為一體式結構,中間空腔為激光光路通道并以其為中心均布四條流體通道。按流體流動方向將噴嘴劃分為兩個功能部分,即粉末引入段和粉末匯聚段。引入段包括收縮和傾斜結構,匯聚段為錐形收縮結構。

引入段入口處采用內壁流線型收縮結構,對進入噴嘴的流體進行整流,使流體均勻加速并使氣體與固體粉末流線混合收縮,在流出收縮段后流動較均勻,利于流體在后續結構中穩定流動[9]。引入段傾斜部分為等直徑傾斜圓柱形管路,連接收縮結構和匯聚段,使用較小的傾斜角度,主要完成流體流向改變。

匯聚段通道采用錐形漸縮方式,實現粉末的匯聚。這部分結構尺寸決定了粉末流體的匯聚效果。

3 仿真方法及假設

為觀察流體在噴嘴內部的流動穩定性和匯聚效果,利用Fluent軟件模擬該結構中氣固兩相流體的流動,觀察流體流動軌跡和金屬粉末流體形成的匯聚焦距和匯聚直徑,分析結構尺寸的影響并對噴嘴結構進行修整。

本文中兩相流體中金屬粉末的體積分數小于10%,將粉末相作離散相處理,采用離散相模型對氣固兩相流動模擬研究。首先利用standardk-ε湍流模型在流體僅為空氣的情況下進行模擬仿真,獲得收斂的結構尺寸后,加入離散相模型進行氣固兩相混合流動模擬,此外需要作出一些理想性的假設[10]:

1)假設兩相流在噴嘴入口處混合均勻,穩定流動且具有相同速度,將氣體視為不可壓縮流體;

2)只考慮流體運動,不考慮傳熱等問題;

3)假設粉末均為直徑0.05 mm的球形顆粒,僅考慮重力,忽略其他力的作用。

4 仿真分析

本文考慮噴嘴對流體流動穩定性和匯聚性的影響。為使噴嘴內的流體具有較好流動特性,噴嘴結構中加入流體引入段,改變流體流向的傾斜角度c值是一個重要因素。

圖3 仿真模型

為研究方便,將噴嘴結構簡化為僅包含粉末輸送管路的二維結構[12]。根據噴嘴結構,在Gambit中建立流場分析模型見圖3。將上方入口的邊界條件設置為VELOCITY-INLET,根據設計計算取氣流速度2 m/s[13]。下方出口邊界條件設置為PRESSURE-OUTLET。首先對匯聚段參數a、b進行模擬分析,取得良好的匯聚效果后,在此基礎上對引入段的參數c進行模擬設計。

4.1 匯聚性分析

4.1.1 角度a對匯聚性影響

圖4 流體理想流動

以理想粉末流體匯聚點為起點經過粉末出口反向進行直線延伸[14],形成理想的粉末流體匯聚路徑,見圖4。

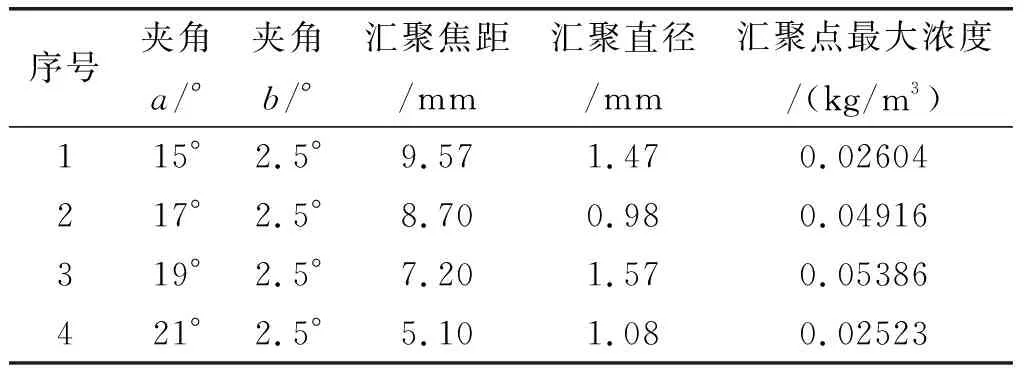

以這種情況下錐形收縮通道軸線與噴嘴軸線形成的夾角a′和通道壁面夾角b′為參考依據。根據經驗及噴嘴設計要求,取a=15°、17°、19°、21°。通過仿真計算得到數據見表1。

表1夾角a分析結果

圖5 匯聚焦距

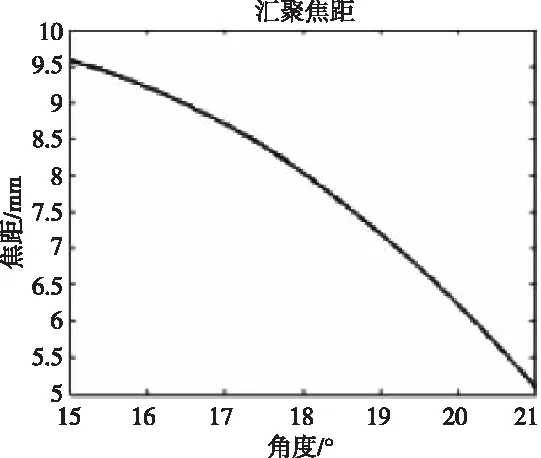

根據模擬所得的匯聚焦距值和匯聚點處粉末濃度分布得到如圖5和圖6所示曲線圖。

由以上仿真試驗結果圖表分析發現,在其他情況確定的條件下,角度a對匯聚焦距影響較大,隨著角度a的增大,匯聚焦距數

圖6 匯聚點粉末濃度分布

值逐漸減小。匯聚點處粉末濃度曲線近似于峰形。第2組的粉末匯聚直徑較小,且濃度分布較高,粉末輸出更加集中。綜合對比分析各組模擬結果的參考數值,當角度a=17°時匯聚焦距、匯聚直徑接近設計要求且粉末濃度分布較高,噴嘴具有良好的匯聚效果。

4.1.2 角度b對匯聚性影響

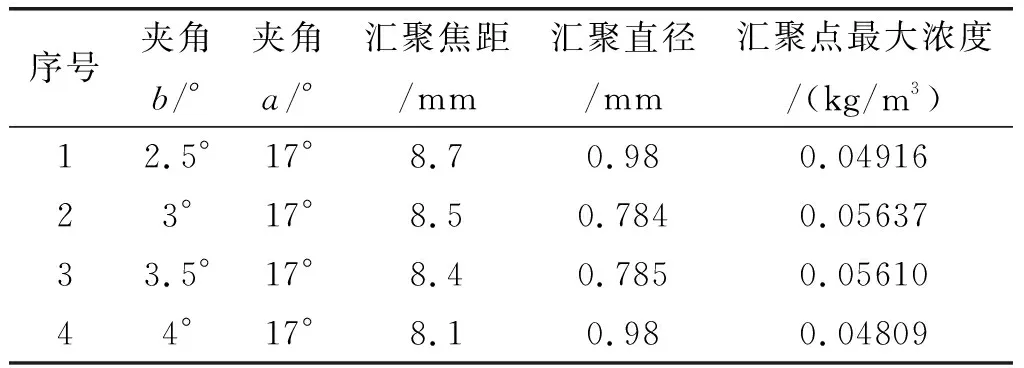

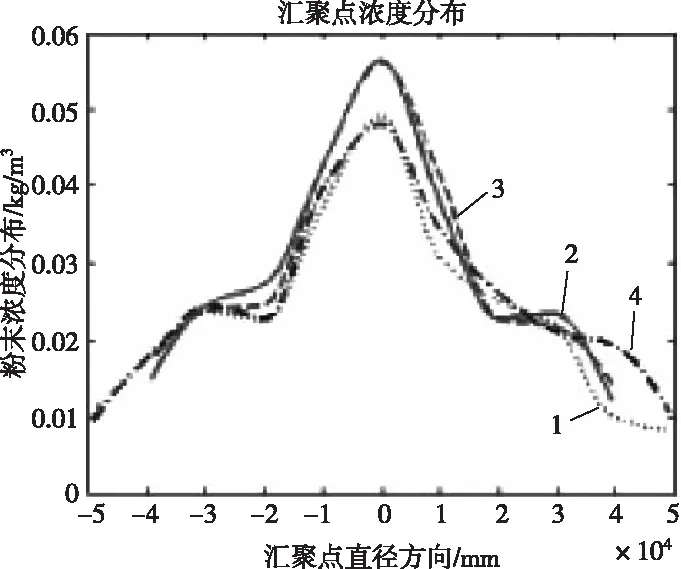

在軸向夾角a=17°的條件下,考慮壁面夾角b的大小對粉末流動效果的影響。取b=2.5°、3°、3.5°、4°,經過模擬分析得到結果如表2。

表2夾角b分析結果

匯聚點處直徑方向粉末濃度分布如圖7。

圖7 匯聚點粉末濃度分布

由以上圖表可以看出,夾角b的變化對粉末匯聚焦距和匯聚直徑的影響較小,但是對匯聚點粉末的濃度分布起到一定優化作用。分析圖表中三種參考數值,夾角b=3°時匯聚焦點直徑和匯聚焦距達到設計要求,粉末輸出更加集中,提高了匯聚點處粉末濃度,有利于獲得良好修復組織及形貌,且有利于增加粉末的利用效率。

綜合以上結果,該噴嘴在軸線間夾角a=17°和通道壁面夾角b=3°的情況下滿足設計要求,且具有良好的匯聚性。

4.2 穩定性分析

與未加入噴嘴引入段的普通噴嘴結構相比,對于固體粉末流動,引入段的加入可以減少粉末流體在管路流動中的往復碰撞,流體在經過引入段進入匯聚段的過程中流動更加穩定。因此,在上述所得匯聚段結構參數的基礎上,對傾斜角度c的值進行考慮。通過改變傾斜段角度c的值,模擬噴嘴內部流場的流動效果,觀察流體流動穩定性,得到結果如圖8。

圖8 粉末軌跡

當角度c由0°變化到12°,觀察噴嘴內部粉末流體的流動軌跡。0°時即不加入引入段的噴嘴結構,該種情況下粉末流體與邊界反復碰撞,造成流動紊亂。隨著角度c的增加,粉末流體的匯聚性逐漸變好,當角度c繼續增加流體又會發生紊亂現象。當c=9°時流體流動穩定,具有較好的匯聚性。

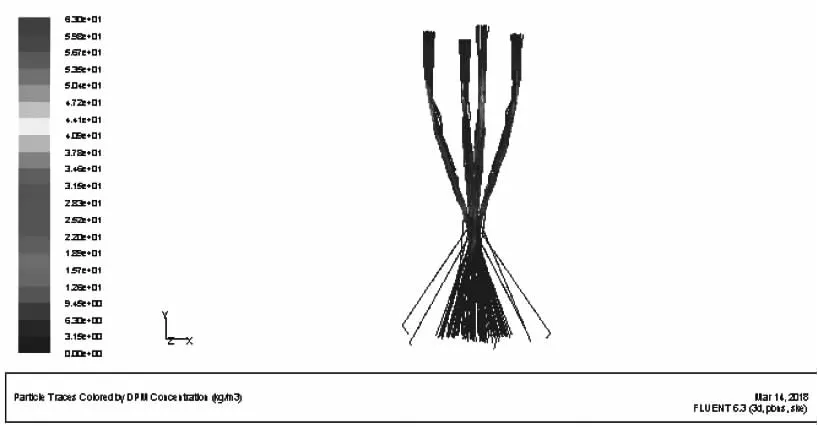

4.3 三維仿真結果

根據以上噴嘴尺寸結構優化結果,選取模擬得到的最佳設計參數,建立噴嘴三維結構分析模型進行仿真計算[15],使用與上述二維模擬相同的假設條件和模擬方法,觀察三維模型中流體流動情況。如圖9所示,三維結構內流體流動狀態較穩定,匯聚性較好。

圖9 三維結構內粉末流動軌跡

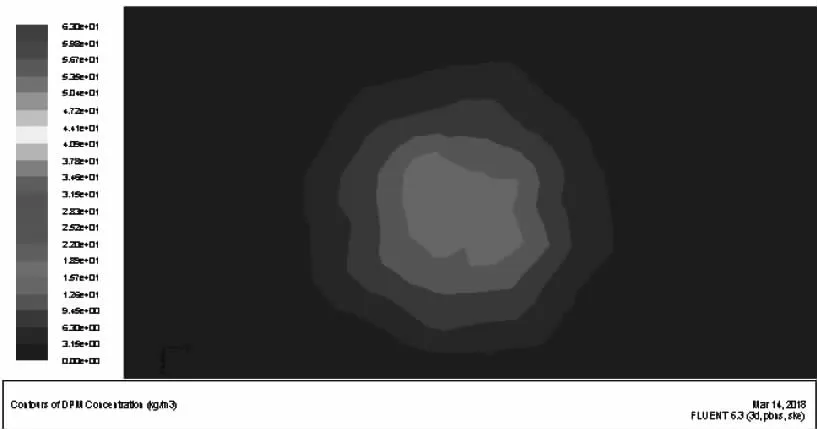

流體匯聚處粉末斑點近似于圓形,如圖10所示,當設備隨著裂紋路徑的變化而任意角度移動時,輸出流體可以較好覆蓋修復區且鋪料均勻,能夠獲得較好的修復形貌,提高修復質量。

圖10 粉末匯聚點形狀

5 結論

1)根據粉末輸送要求,設計送粉噴嘴結構。將噴嘴劃分為引入段和匯聚段,噴嘴引入段使固體粉末流具有良好的流線形狀,確保流動的穩定性,噴嘴匯聚段引導流體匯聚,滿足設計要求。

2)通過考慮同軸送粉噴嘴的送粉結構,在已知流體通道出口直徑和出口間距的條件下,利用Fluent構建離散相模型進行流體運動模擬可知,隨著a的增大,匯聚焦距數值逐漸減小,夾角b的值對匯聚點直徑和粉末濃度分布存在一定影響。綜合考慮固體粉末的匯聚焦距、粉斑直徑、濃度分布,當a=17°,b=3°,c=9°時噴嘴達到設計要求,經三維仿真分析,流體的流動效果較好。