過盈連接組件超聲輔助壓裝減摩分析

,,,

(大連理工大學機械工程學院,遼寧大連116000)

0 引言

過盈連接是依靠裝配以后的過盈量來達到緊固連接的一種連接方法。過盈連接具有對中性好和承載能力強,并能承受一定的沖擊力等優點,廣泛應用于機械工業領域中。

過盈連接組件裝配方法主要有冷裝法、熱裝法、壓入法等。冷裝法和熱裝法是將過盈配合件的溫度降低或加熱到一定溫度,利用熱脹冷縮的原理,將零件按要求裝配到一起[1]。壓入法是利用壓力機產生的壓力,將過盈配合的零件裝配成一體[2]。冷裝法和熱裝法會導致零件精度、材料組織發生變化,影響其力學性能。對于精密過盈連接組件,一般由專用壓裝機進行裝配。壓入式裝配過程中,組件間較大的摩擦力可能會導致磨損,最終造成組件過盈量損失,連接力降低[3]。在一些精密設備中,磨損產生的磨屑還會影響設備的性能。

超聲減摩效應已經應用于多種加工領域,如超聲拔絲[4]、超聲銑削[5]等,國內外學者對超聲壓裝也進行了相關研究。Laurenczy[6]等證明了工業生產條件下超聲壓裝的可行性,并發現超聲壓裝可以大幅度減小壓裝力和壓裝能耗。Shao Dongxiang[7]等將超聲振動應用于雙噴嘴擋板閥噴嘴的壓裝,減小了噴嘴和底座孔之間的爬行。許崇林[8]等研究了過盈連接組件超聲壓裝時過盈量對組件界面間摩擦力的影響規律,并證明了經過超聲壓裝的零件相對于普通壓裝,其連接性能得到提高。

為了探索超聲壓裝過程中各工藝參數對界面間摩擦力的影響情況,本文以錫青銅材料的過盈連接組件為研究對象,建立有限元模型,探討過盈連接組件在超聲振動沖擊影響下的摩擦力隨過盈量的變化情況,并將仿真獲得的過盈連接組件界面摩擦力,與相同工況下的實驗測得值進行比較分析,驗證仿真結果的正確性。然后基于該有限元模型,進一步分析超聲壓裝過程中的振幅、頻率、壓裝速度和摩擦系數對軸和孔之間摩擦力的影響規律。

1 過盈組件超聲壓裝有限元仿真與實驗驗證

1.1 有限元分析前處理

如圖1所示為壓裝所用實驗件和尺寸圖,軸上位于退刀槽下部的一段軸肩用于壓裝時對準,筒上法蘭部位的通孔用于定位和安裝。選取的實驗件過盈量分別為14 μm、17 μm、20 μm。首先使用Abaqus有限元軟件分析普通壓裝和超聲壓裝過程中,不同過盈量的過盈連接組件界面摩擦力的變化。本文以錫青銅(ZQSn5-5-5)材料的過盈連接組件為研究對象,其材料屬性如表1所示。由于壓頭、過盈連接組件均為軸對稱結構,因此為了提高分析效率建立了如圖2所示的二維軸對稱有限元模型, 軸與套筒之間摩擦系數設定為0.116。將超聲壓頭設為剛體,與參考點R形成剛體約束,并根據超聲壓裝的實際工況在參考點R上施加式(1)所示的邊界條件。普通壓裝時,壓頭勻速運動,超聲壓裝時,壓頭的運動狀態是勻速運動和正弦振動的疊加。最后提取軸和套筒之間的摩擦力。

圖1 實驗零件

圖2 仿真模型

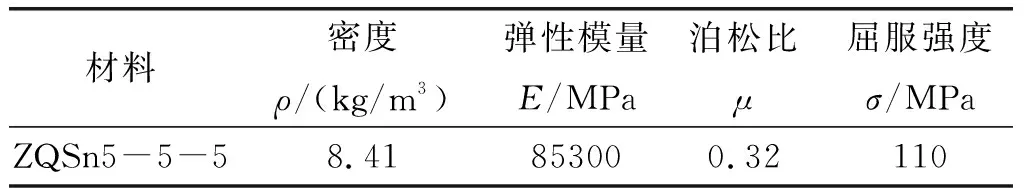

表1過盈連接組件材料屬性

y=-vmt-Asin(2πft)

(1)

式中:vm為正常下壓速度,t為壓裝時間,A為壓頭振幅,f為壓頭振動頻率。

使用有限元模擬超聲壓裝時,將vm、A、f分別設定為0.4 mm/s、1.5 μm、20 kHz。模擬普通壓裝時,將壓頭振幅A設為0即可。

1.2 壓裝實驗

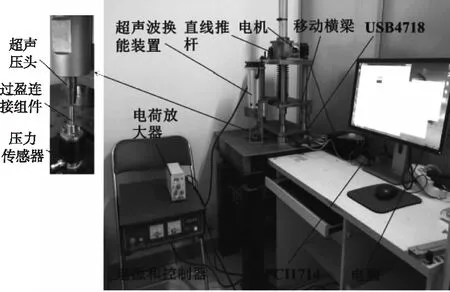

實驗裝置見圖3,電機通過直線推桿帶動移動橫梁移動,超聲換能裝置安裝在移動橫梁上,隨著移動橫梁作上下進給運動。采用CL-YD-301壓電式傳感器測量摩擦力,通過高頻信號采集系統采集得到電壓信號,經轉換得到摩擦力測量結果。試驗過程中,打開超聲波發生器為超聲振動輔助壓裝,關閉超聲波發生裝置則為正常壓裝,壓裝實驗參數具體見表2。

表2壓裝實驗參數

圖3 壓裝實驗裝置

為了分析超聲振動沖擊對壓裝過程中過盈連接組件界面摩擦力的影響,進行了普通壓裝和超聲壓裝實驗。研究普通壓裝和超聲壓裝條件下,不同過盈量的過盈連接組件界面摩擦力的變化,同時用于驗證仿真計算結果。

1.3 仿真結果分析與實驗驗證

首先分析過盈量對過盈連接組件在普通壓裝和超聲壓裝過程中界面摩擦力的影響,取過盈量為14 μm、17 μm、20 μm的過盈連接件各兩組,分別按照普通壓裝和超聲壓裝方案展開實驗。

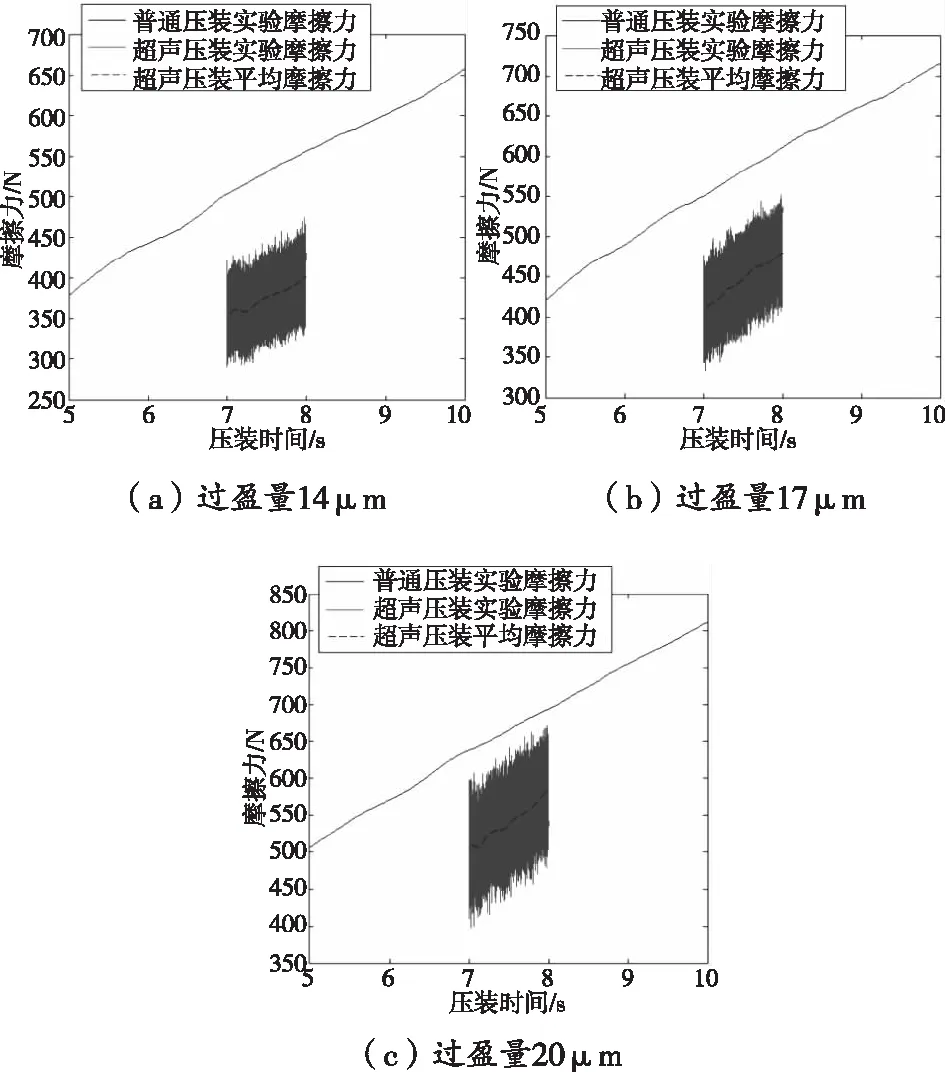

如圖4所示為不同過盈量下普通壓裝和超聲壓裝摩擦力對比結果。普通壓裝提取5 s~10 s的摩擦力測量數據,超聲壓裝提取了7 s~8 s的摩擦力測量數據。從實驗測量結果得知,過盈量是14 μm、17 μm、20 μm,且壓裝時間為7.5 s時,超聲壓裝的平均摩擦力相對于普通壓裝分別減小了29.12%、23.00%、19.32%。過盈量越小,超聲振動沖擊帶來的減摩效果越明顯。

圖4 不同過盈量的過盈組件壓裝過程中摩擦力的實驗測量結果

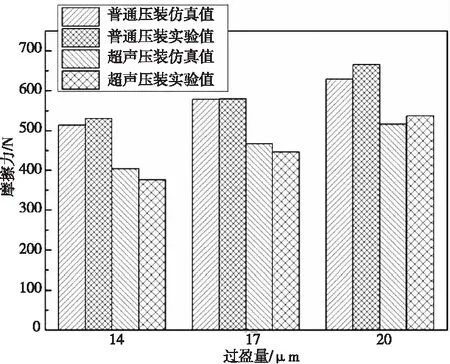

在有限元分析中,為了節約計算成本,在7.5 s附近的一段時間內按照普通壓裝、超聲壓裝、普通壓裝的順序模擬了相同工況下的壓裝過程,其中施加超聲振動0.0002 s。結果表明,當在壓頭上施加超聲振動時,平均摩擦力明顯減小,如圖5所示。圖6表示壓裝時間7.5 s時,不同過盈量過盈組件壓裝過程中摩擦力的仿真分析值與實驗測量值對比。結果表明,仿真分析值和實驗測量值基本一致,因此本文建立的有限元模型是合理的并且可以用于超聲壓裝過程的分析。

圖5 不同過盈量的過盈組件摩擦力仿真分析結果

圖6 摩擦力實驗測量值與仿真值對比

2 減摩率分析

過盈量是14 μm時的壓裝仿真分析結果如圖7,7.500113 s~8.500113 s施加超聲振動。為了比較和分析超聲壓裝相對于普通壓裝的減摩效果,做如下定義:減摩率Rf=(f2-f1)/f2,摩擦力振幅Af=2×(f2-f1),那么減摩率Rf=Af/(2f2),其中f1是施加超聲振動時摩擦力平均值,f2是振蕩前初始摩擦力。

圖7 摩擦力隨時間變化曲線

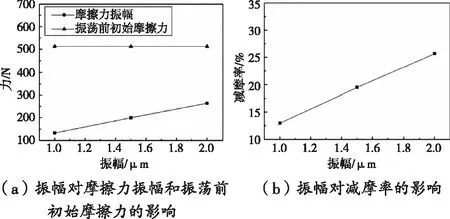

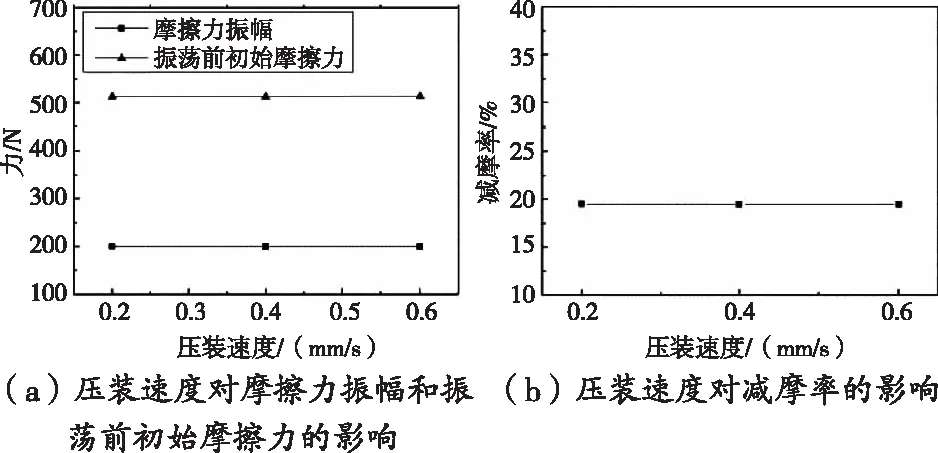

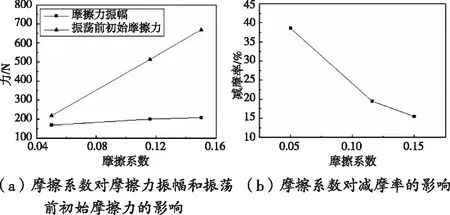

改變超聲壓裝參數,從仿真中提取數值,對減摩率分析如圖8-圖12。過盈連接組件超聲壓裝時,除振幅外,頻率、壓裝速度、過盈量、摩擦系數對摩擦力振幅Af的影響很小,頻率或者壓裝速度發生改變時,振蕩前初始摩擦力f2基本保持不變,所以減摩率不變,過盈量增加或者摩擦系數增加,振蕩前初始摩擦力f2增加,所以減摩率降低。壓頭振幅增加,摩擦力振幅Af增加,振蕩前初始摩擦力f2不變,所以減摩率增加。因此進行超聲壓裝工藝設計時,過盈量較大時,可以通過適當增加振幅或者降低材料表面粗糙度來提高減摩效果。

(頻率=20kHz,過盈量=0.014mm,壓裝速度=0.4mm/s,摩擦系數=0.116)圖8 振幅和減摩率關系分析曲線

(振幅=0.0015mm,過盈量=0.014mm,壓裝速度=0.4mm/s,摩擦系數=0.116)圖9 頻率和減摩率關系分析曲線

(振幅=0.0015mm,頻率=20kHz,過盈量=0.014mm,摩擦系數=0.116)圖10 壓裝速度和減摩率關系分析曲線

3 結論

通過有限元仿真分析和實驗測量驗證相結合的研究方法,分析了超聲振動沖擊對不同過盈量的過盈連接組件界面摩擦力的影響。得出如下結果:

1)通過Abaqus軟件建立壓裝過程有限元模型,計算得到的摩擦力仿真結果與實驗測量值近似,仿真分析能夠準確地模擬真實的壓裝過程,有限元模型合理。

(振幅=0.0015mm,頻率=20kHz,壓裝速度=0.4mm/s,摩擦系數=0.116)圖11 過盈量和減摩率關系分析曲線

(振幅=0.0015mm,頻率=20kHz,過盈量=0.014mm,壓裝速=0.4mm/s)圖12 摩擦系數和減摩率關系分析曲線

2)超聲壓裝相對于普通壓裝摩擦力明顯降低,因此可以推斷組件磨損減小,連接性能提高。

3)過盈連接組件超聲壓裝時,壓頭振動頻率和壓裝速度對減摩率無影響。一般引起摩擦力增大的因素(過盈量增加、摩擦系數增加)都會使減摩率降低。其它因素不變時,壓頭振幅增加,減摩率增加。