高空模擬試車臺抽氣系統控制結構優化設計

董滿收,劉志友,李心田,唐發朝

(中國航發四川燃氣渦輪研究院,四川綿陽621000)

1 引言

高空模擬試車臺(簡稱高空臺)氣源系統中,抽氣總管壓力控制系統(簡稱抽氣系統)擔負著非常重要的責任。一是為發動機的環境壓力建立背壓,實現發動機試驗高度的模擬;二是其為控制抽氣機組工作壓比的關鍵系統。我國某高空臺抽氣系統使用的模擬控制器為20世紀90年代初設計的,目前系統存在調節時間長、控制精度低、抗干擾能力差等問題,在一定程度上制約了高空臺試驗包線的擴展,對抽氣機組的正常工作產生潛在的威脅。為此,擬通過數字化改造以降低系統慣性,提高響應速度。控制系統的慣性取決于壓力容腔體積、閥門公稱直徑、液壓缸動作頻率以及控制器響應速度等因素。由于抽氣總管的壓力容腔(約2000 m3)遠大于該高空臺其他壓力控制系統的,故而對于相同公稱直徑的調節閥,整個系統的慣性也相應要大很多。因此實現相近的動態控制指標,就必須要求調節閥的動作頻率大幅提高。所以在管道容腔、閥門及液壓缸已確定情況下,提高系統的響應頻率就是要提高電液伺服閥的動作速度。除常規的PID參數修改外,本文提出了高精度位置隨動控制和基于壓力變化率的前饋控制兩種重要算法,并通過這兩種算法分別提高壓力控制環和閥位控制環的響應頻率,從而實現整個系統性能的提升。

2 模/數冷備冗余控制系統

原控制系統以模擬控制器為核心,實現系統中壓力閉環的控制;通過電液伺服閥自身的差動調節實現閥位閉環的控制。為安全起見,本次數字化改造保留了該套控制器,并在此基礎上增加了數字控制器(PLC)互相作為冷備冗余,可實現數字控制與模擬控制的無擾動切換。數字控制的功能有:壓力均值濾波與限幅控制,設定量斜坡輸入,系統手/自動切換,壓力閉環控制,基于壓力變化率的前饋控制,高精度位置隨動控制,關鍵參數故障報警,以及PID快捷設置等。

圖1為改造前模擬控制系統的原理框圖,可見影響閥門動作速度的因素主要有閥位閉環中電液伺服閥響應速度和壓力閉環中控制量調節速度。為此,分別在PLC中設計位置隨動控制和前饋控制功能,以分別提高閥位閉環和壓力閉環的響應頻率。

3 高精度位置隨動控制

電液伺服閥的響應速度,除了受供油壓力等因素影響外,還取決于伺服閥的控制方式。受模擬控制器只能輸出4~20 mA電流的限制,伺服閥的控制方式只能是雙線圈差動控制(圖2)。控制器輸出電流信號至線圈1、2引腳,閥位傳感器輸出反饋電流至線圈3、4引腳。通過兩個線圈上電流產生的磁場強度不同實現輸出液壓油大小和方向的控制,進而實現閥位調節[1-2]。這種硬件實現的閉環控制存在的最大問題是,閥位閉環中比例系數不可調始終為1。在擾動量較大的工況中,伺服閥的響應速度遠遠跟不上調節要求。為此,在PLC中增加位置隨動控制的功能,就是在硬件條件不變的情況下改變閥位閉環中的比例系數,使伺服閥的響應速度可以動態調節。

3.1 理論依據

設K為比例系數,U為壓力閉環的輸出控制量,F為閥門開度量。通常,閥位閉環的控制函數為(U-F)。在該數字控制系統中,在控制量U上疊加一個大小為K(U-F)的量,則電液伺服閥控制函數為(1+K)(U-F)。由此可知,控制系統閥位閉環的比例系數由固定的1變為1+K。因此,通過更改內環比例系數K,即可加快閥門的動作速度。控制系統結構經該算法調整后如圖3所示。

3.2 靜態調試

系統處于壓力開環、閥位閉環的條件下,順序測試了未采用該算法和采用該算法后閥位跟蹤控制量的情況。從圖4中可看出,在閥門從50.0°關至30.0°的過程中,未采用該算法時(即K值為0)閥門需35.0 s才能到達設定閥位,而采用該算法后(K值為8.0)閥門僅需4.0 s左右即可達到設定閥位。因此該算法可以顯著提高閥位跟蹤控制量的速度,有效減小系統慣性。

3.3 動態調試

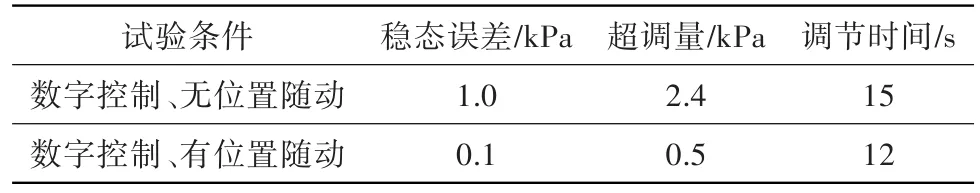

分別在三臺抽氣機組和五臺抽氣機組工作的條件下,測試了抽氣總管壓力穩態控制精度和調節時間,并與未采用該算法的工況進行了對比。

(1)三臺抽氣機組

表1為分別在使用模擬控制器、采用與未采用高精度位置隨動控制算法條件下進行的控制性能參數測試結果。其中,模擬控制的超調量和調節時間因在該工況下抽氣總管壓力自身無法穩定而未測試;數字控制的超調量值是在設定值從30.0 kPa變化至35.0 kPa的過程中獲取的,調節時間是從設定值開始變化至被控壓力第一次到達設定值之間的時間。可看出,使用高精度位置隨動控制算法最明顯的變化是穩態誤差變小,調節時間有一定改善。為防止系統出現振蕩,最初設定的PID參數明顯偏小,因此通過調整PID參數還可在一定程度上縮小調節時間。

表1 三臺抽氣機組條件下的對比效果Table 1 Performance comparison on the condition of three air exhausters

(2)五臺抽氣機組

分別在采用與未采用高精度位置隨動控制算法條件下,對抽氣總管壓力控制系統進行了測試,結果見表2。可看出,使用該項功能最明顯的變化是穩態誤差和超調量均大幅減小,調節時間也有一定改善。從實際的壓力控制曲線上看,使用高精度位置隨動控制功能后抽氣總管壓力僅經過1~2個波形的振蕩即可穩定,不用該項功能則總管壓力平均需經過3~5個波形的振蕩才能穩定。

綜合來說,使用高精度位置隨動控制功能后,在兩種主要工況中控制系統的動態性能均有明顯提升,表明使用這種算法可以明顯提高電液伺服閥的響應頻率。

表2 五臺抽氣機組條件下的對比效果Table 2 Performance comparison on the condition of five air exhausters

4 基于壓力變化率的前饋控制

提高壓力閉環運算速度除常規的適當提高PID參數外,還可依據系統中干擾量的大小設計前饋控制[3-5]。通常前饋量與干擾量一一對應,但在該系統中作為干擾源的發動機燃氣流量不可知,故無法直接根據干擾量計算前饋值。對被控系統進行理論分析發現,可根據壓力變化率間接計算出干擾量,并直接疊加在閉環控制量上輸出。控制結構如圖5所示。

4.1 理論依據

該項功能的主要目的是在大流量干擾情況下提高系統的響應速度。設v為一抽總管容腔體積,m為容腔內氣體質量,m′為容腔內變化的流量,p為容腔空氣壓力,p′為壓力變化率(通過數字控制器采集周期及差值計算),Tm為容腔氣體溫度(在壓力變化過程中可視為定量),w為補氣閥的空氣流量,c為補氣閥總流量系數(指流量與閥位的關系系數,因閥前溫度、壓力均恒為大氣條件,閥門始終工作在超臨界狀態,故該系數可視為定值),S為補氣閥流通面積,ΔS為調節閥應該變化的流通面積,則:

上式的含義是為抑制當前管道內壓力變化,調節閥應該變化的流通面積可線性轉換為閥門控制量增量;公式中的負號表明壓力變化方向與閥門開關方向相反。

4.2 靜態調試

首先在半物理仿真系統中比較前饋投入和未投入的控制效果。如圖6所示,在發動機出現50 kg/s流量變化的工況下,前饋投入時抽氣總管壓力超調量為5.0 kPa,前饋未投入時抽氣總管壓力超調量達到8.0 kPa,超調幅度明顯偏高。

4.3 動態調試

在五臺抽氣機組工作條件下,通過發動機的流量瞬變對抽氣總管進行壓力干擾,測試前饋投入與未投入對壓力波動的抑制程度,結果如表3、圖7所示。前饋投入后,在發動機狀態下拉時,抽氣總管壓力從35.0 kPa下降至28.4 kPa,調節閥門開度最大開至52.8°;前饋未投入時,抽氣總管壓力下降至27.2 kPa,調節閥門開度最大僅開至47.4°。可見,由于前饋作用增大了調節閥門的補氣力度,從而使得抽氣總管壓力下跌程度出現一定改善。在調試階段,從設備安全角度考慮,對前饋所產生的最大量強行限制在一個較小的值,因此前饋本身沒有能在最大程度上抵消發動機流量的變化。在使用后期,可適當放開前饋調節程度。

表3 發動機推力瞬變條件下抽氣總管壓力波動范圍Table 3 Fluctuation of exhaust pressure in thrust transient state experiment

5 結束語

經優化改進設計后,在發動機流量變化不劇烈的情況下,抽氣總管壓力控制系統的穩態控制精度可達到0.3%;在大流量發動機加減速或推力瞬變等工況中,抽氣總管壓力波動量不大于±8.0 kPa,且經過1~2個振蕩周期后趨于穩定。對系統控制結構進行優化后,控制系統可保證抽氣機組的工作壓比始終在允許范圍內,其總體控制性能明顯優于原有的模擬控制系統,完全滿足穩態控制精度不大于1.0%、動態波動量小于±10.0 kPa的使用要求。