航空發動機支點剛度與整機變形分析方法

王開明,方 雯,王衛國

(中國航發商用航空發動機有限責任公司設計研發中心,上海201108)

1 引言

航空發動機支點剛度與整機變形對發動機安全性和可靠性有著重要影響,是總體設計分析中應重點關注的對象。支點剛度與轉子動力特性緊密相關,對整機振動水平的控制至關重要。發動機整機結構形式復雜,要承受多種載荷,但針對確定的整機結構方案,整機變形都符合一定的規律,如推力彎矩引起的機匣彎曲,陀螺力矩引起的轉子彎曲,離心力和溫度載荷引起的整機軸向變形等。在分析支點剛度和整機變形對發動機功能實現的影響時,除經驗參考和研制后期試驗驗證外,在設計階段還應采用合理的設計分析方法,最大程度降低因剛度、間隙設計不合理而導致的振動超標、嚴重碰磨等故障發生的概率[1-3]。在實際研發過程中應給予充分重視,采用具有可操作性的工程分析方法,對相關技術指標提出明確的量化要求。國內張大義等[4]開展過結構效率相關研究,對結構應力水平及剛度水平進行了評估分析,并與成熟機型進行對比進而給出結論;臧朝平等[5]利用整機有限元模型開展模態及響應分析,對模型修正及發動機動力特性進行了研究。但國內研究鮮有涉及整機層面剛度與變形分析在發動機項目中的應用。為此,本文利用整機模型對剛度變形提出設計要求,在發動機方案設計過程中通過整機模型同步開展支點剛度與變形量化分析,支點剛度結果用于對軸承支承提出明確的剛度要求,整機變形結果用于發動機總體結構方案評估,為總體結構方案優化提供重要輸入。

2 整機支點剛度與變形分析

在開展支點剛度與整機變形分析前,需根據發動機結構設計結果建立整機有限元模型。在概念設計階段,建模的輸入為發動機二維總圖,以及主承力機匣的支板數目,周向分布及支板界面形狀。有限元建模時要進行三維化處理。在初步和詳細設計階段,各部件已經完成三維UG模型的繪制,此時有限元建模輸入為整機三維UG模型,建模時要進行必要的簡化處理。有限元建模完成后開展整機模型的裝配,整機有限元模型建立后便可開展支點剛度分析和整機變形分析。分析流程如圖1所示。

3 整機有限元建模

整機有限元建模包括部件有限元建模和整機模型裝配,如圖2所示。實際工作中,在建模及裝配階段均應開展規定的檢驗工作,確保各部件有限元模型準確性后再開展整機裝配工作。整機裝配時也要分步實施,且每做完一個步驟都要進行規定的檢驗工作,避免在整機裝配完成后計算出錯,以提高建模效率。

3.1 模型簡化原則

用于整機剛度與變形分析的有限元模型是對整機進行宏觀分析,各部件與系統的應力并不是主要關注對象。所有用于網格劃分的UG模型需要進行一定的簡化,且結構簡化前后等效剛度應一致。主要簡化原則有[4-6]:

(1)去除法蘭邊及支板處的倒圓倒角;

(2)去除法蘭邊螺栓及螺栓孔;

(3)去除機匣上的管路和可調靜子葉片作動機構;

(4)去除機匣上的引氣、導氣孔;

(5)管路、附件機匣等采用集中質量點代替;

(6)轉子葉片采用集中質量點代替;

(7)對機匣剛度無加強作用的靜子葉片采用集中質量點代替,起承力作用的靜子葉片要在有限元模型中體現。

3.2 編號規定

整機模型涉及的零部件較多,經常需要多人共同協作完成有限元建模。為避免有限元軟件中整機模型各部件之間因編號沖突引發錯誤,應明確規定整機有限元模型中各類編號要求,主要包括:坐標系編號,單元編號,節點編號,材料編號,單元類型編號,實常數及Section編號等。在建模及模型裝配過程中需嚴格按照編號要求進行編號,每個有限元模型不能超出對其規定的編號范圍。同時,要協商規定好節點、單元組的命名,以方便后續整機模型的裝配和結果的后處理。需指出,根據不同項目型號的特點,可對編號規則進行調整。

3.3 部件網格劃分及檢驗

首先建立自由劃分的較大規模的四面體二次單元基準模型,計算自由模態,提取前10階非剛體模態頻率,當頻率數值不再隨網格密度增加而變化時即可認為該組頻率為基準頻率[5]。確定基準頻率后,采用六面體實體單元+殼單元建立用于整機裝配的簡化模型,以降低整機模型規模,提高整機模型前處理和計算的效率。該簡化模型網格數目較少,但其自由模態前10階非剛體模態頻率與基準頻率相差不應超過5%,或采用模態相關性評價參數進行量化評估(如模態置信因子)。簡化模型、基準模型及二者模態相關性評價示例如圖3、圖4所示。

劃分部件網格時應嚴格遵守編號及命名要求,同時開展模型檢驗工作。交付整機裝配前,應完成如下規定的模型檢驗工作:①進行靜力學拉伸、彎曲及各方向施加加速度分析,保證變形云圖連續、合理;②進行自由模態分析,確保前6階模態為剛體模態,第7階為非剛體模態,位移云圖連續合理。

3.4 整機有限元模型裝配及檢驗

整機有限元模型裝配步驟:

(1)整機靜子機匣裝配。通過自行開發的機匣法蘭邊連接程序,采用彈簧+集中質量點+剛性梁(采用ANSYS中MPC184單元)模擬螺栓連接,將發動機靜子機匣裝配成一個整體模型。裝配完成后開展拉伸和彎曲分析,檢查變形云圖連續、合理,確保每處法蘭邊都正確連接。

(2)轉子和靜子機匣裝配。通過集中質量點+彈簧模擬軸承連接,自由度約束關系與真實軸承相同。裝配完成后開展施加過載和陀螺力矩靜力學分析,檢查軸承連接處載荷與理論算法相等,確保軸承連接正確。

(3)安裝系統和發動機裝配。采用桿單元+球鉸單元模擬安裝系統連桿與發動機和安裝節的連接,符合真實安裝系統對發動機自由度的約束關系。裝配完成后開展施加過載的靜力學分析,檢查各連桿處載荷分配符合理論預期規律,合力與理論算法相等。

以上每步完成后都要進行規定的檢驗,逐步確保裝配的正確性,最終完成整機有限元模型裝配。

4 支點剛度計算分析

支點剛度反映發動機傳力路徑上的剛性,結合轉子臨界轉速分析所得支點剛度要求值,可對整機結構剛度進行評估。根據評估結果進行臨界轉速復算及剛度優化設計,為整機剛度設計及轉子動力學分析提供支持。同時,根據支點剛度計算結果,對各支點軸承支承剛度提出要求,為軸承支承設計提供參考。

4.1 模型、約束及載荷

整機支點剛度計算基于整機有限元模型進行,模型包括靜子機匣和各支點軸承座及彈支。由于安裝系統只影響發動機整體模態,對轉子臨界轉速影響較小,因此剛度計算模型中不包含安裝系統。在安裝系統與機匣連接位置進行相應約束,用以等效安裝系統對發動機的約束:中介機匣與前安裝節連接位置約束徑向(UY、UZ),渦輪后機匣與后安裝節連接位置約束徑向(UY、UZ),中介機匣與推力拉桿連接位置約束軸向(UX)。

研究對象的支點布局及形式如圖5所示。1#、4#、5#軸承為滾棒軸承,只傳遞徑向載荷;2#、3#號軸承為滾珠軸承,承受徑向載荷和轉子軸向力載荷。整機剛度計算時在對應支點的軸承座內圈加載載荷,如圖5所示(以1#支點剛度計算為例)。加載方式為余弦分布力,計算剛度時采用合力除以內圈節點在合力方向上的平均位移。

4.2 整機剛度計算結果分析及應用

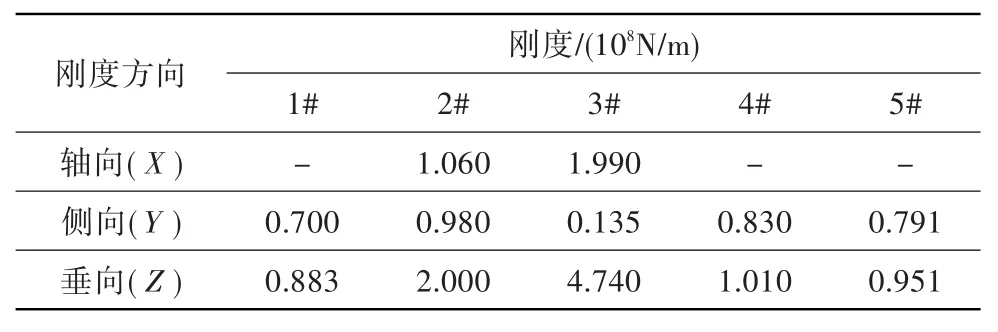

整機支點剛度計算結果如表1所示。根據該結果,可開展支點剛度符合性分析和軸承支承剛度要求計算。

表1 整機剛度計算結果示例Table 1 Example of bearing stiffness analysis results

轉子臨界轉速分析結果給出了能滿足轉子動力特性要求的支點剛度范圍[7],整機支點剛度計算結果給出了整機各支點計算剛度結果,整機支點剛度應滿足臨界轉速分析要求的支點剛度范圍。具體驗證方法如下:

(1)整機各支點剛度能滿足轉子臨界轉速對支點剛度要求,證明支承剛度設計合理;

(2)整機各支點剛度不能滿足轉子臨界轉速對支點剛度要求,應對實際計算所得支承剛度進行臨界轉速分析,得出剛度變化對臨界轉速及轉子應變能的影響,對臨界轉速影響較小可沿用當前設計,影響較大則需進行支承剛度設計優化。

開展支承剛度優化設計時,相對較為容易實現的是對軸承支承部件進行改動。此時可利用整機模型和剛度串聯方法計算軸承支承剛度,進而對軸承支承提出剛度要求。

如圖6所示,如要求計算1#支點至界面A的剛度,即1#支點上軸承+軸承座+彈支的整體剛度,首先需計算整機模型中A界面位置的剛度,然后利用剛度串聯原理,求解1#支點至界面A的剛度值。計算方法示意如圖7所示。

A界面位置的剛度K1,1#支點支承剛度K,所需求解的1#支點軸承支承整體剛度KAA′,三者關系可表達為:

利用各支點軸承支承剛度計算結果,可對軸承支承提出剛度要求,供軸承設計方參考。在軸承支承設計過程中,可根據支承部件數模進行剛度計算,對剛度設計進行校核;同時,可進行支承部件剛度試驗,進一步評估設計結果。

5 整機變形計算分析

通過計算整機在外部作用力、溫度及氣體載荷下的轉子/機匣相對位移,經相應數據后處理,可分析各級轉靜葉片軸向間隙、高低壓轉子軸間間隙、安裝系統連桿與機匣吊耳間隙和機械系統軸承偏轉角度等,這些信息對整機結構布局合理性、部件及系統結構設計提供重要輸入。

5.1 模型、約束及載荷

整機變形分析基于整機靜力學有限元模型。與剛度分析模型不同,整機變形分析模型包括安裝系統,并需要創建相應的集中質量點用于變形結果后處理。由于這些集中質量點在實際發動機中并不存在,因此其質量設置為0以消除對變形結果的影響。根據軸心位移后處理需要,在關注位置均需建立軸心集中質量點,如轉子結構中的各級盤心、風扇軸、低壓軸、高壓空氣導管及軸承連接等位置,機匣結構中的各部件機匣、軸承支點等位置。建立的集中質量點數目應能充分表征結構宏觀變形的趨勢和規律。用于軸心位移后處理的集中質量點如圖8所示。

計算變形時應模擬發動機在飛機安裝時的狀態,若條件允許應包含飛機吊架,若不具備條件則固支前后安裝節與吊架連接面上的所有節點。約束高低壓轉子軸向轉動自由度。

按強度設計要求中規定的發動機正常載荷、限制載荷進行變形計算分析。對規定的載荷進行計算后分別找出正常載荷、限制載荷對應的各級轉靜子最大相對位移并與冷態間隙進行比較,在正常載荷及限制載荷作用下不允許發生轉靜子葉片軸向碰磨,轉子葉片與機匣徑向碰磨量不能超出葉片對應機匣處易磨涂層厚度,低壓軸與空氣導管不能發生徑向碰磨。

計算過程中載荷施加方式為:加速度施加于整機模型質心,整機角速度和角加速度通過局部坐標系施加于質心,轉子自轉角速度分別施加于高低壓轉子單元組;推力根據氣體軸向力計算結果分別施加于止推軸承支點和各機匣及短艙安裝邊,氣體軸向力的合力等于對應狀態的推力。

溫度載荷按空氣系統對應狀態各機匣及轉子的溫度場分析結果插值到對應有限元模型中。發動機風扇端溫度相對較低,熱分析一般僅進行簡單溫度評估,按位置點給出一維溫度分布。對于軸對稱結構,熱分析一般采用二維模型開展溫度場計算;對于非軸對稱機匣,需采用三維模型開展溫度場計算分析。因此,對于整機有限元模型,其溫度場數據格式不同。針對不同格式的溫度場,可開展一維、二維和三維溫度場插值。插值時按部件逐個進行,每個部件插值后要與溫度場計算結果進行對比檢查。壓氣機機匣二維溫度場插值示例如圖9所示。

5.2 變形分析內容及階段劃分

整機模型中轉子與機匣在外部作用力載荷下均產生變形,轉子結構相對靜子結構發生相對位移,改變轉靜子間隙及系統內部結構間隙。分析時主要關注各轉動部件與機匣在整機層面的相對位移或位置關系,主要包括各級轉靜葉片軸向間隙、高低壓轉子軸間間隙、安裝系統連桿與機匣吊耳間隙,及機械系統軸承偏轉角度等。根據不同位置間隙對發動機正常運行的影響程度,可分階段對各位置間隙進行分析:在概念設計階段,先關注轉靜子葉片軸向間隙和高低壓軸軸間間隙,保證安全性;在初步和詳細設計階段,在保證安全性的基礎上再考慮對效率損失有影響的葉片/機匣徑向間隙、對安裝系統和機匣吊耳細節結構設計有影響的局部間隙及軸承偏轉角度、短艙變形等。

由于變形取決于載荷、結構剛度和約束方式,而影響這三者的變量很多。如總體性能方面的推力量級、涵道比,總體結構方面的安裝形式、支點布局,載荷方面的慣性力、陀螺力矩、氣體載荷、溫度載荷,部件具體結構設計方案中的關鍵尺寸(半徑、厚度、長度等)。圖10對整機變形分析在不同設計階段的任務進行了梳理,在設計過程中可開展有針對性的計算分析,變形結果應滿足安全性要求、效率需求及部件設計需求。

5.3 發動機軸心徑向位移

圖11為發動機在陀螺力矩作用下的變形示意圖。為方便顯示,可采用軸心徑向位移圖(圖12)來定量給出轉子和機匣的軸心徑向相對位移。其中公轉角速度由飛機俯仰飛行產生,量級為0.15 rad/s,矢量方向為發動機側向(順航向左側)。

發動機軸心徑向位移圖形式簡潔,但內涵豐富,從圖中可對整機從前到后轉子/機匣徑向碰磨風險進行評估。結果表明,低壓軸/高壓轉子空氣導管、風扇增壓級轉子/機匣、低壓渦輪轉子/機匣位置發生碰磨風險通常較大。借助專門開發的后處理程序,可基于單位工況結果進行不同機動載荷下的軸心變形圖繪制,可較大程度提高工作效率。同時,由于推力彎矩的作用(圖13),發動機機匣軸心會產生彎曲(圖14),致使壓氣機機匣產生橢圓變形,影響葉尖間隙均勻性,進而對效率產生影響[8]。因此,在壓氣機間隙分析時應予以考慮。

5.4 轉/靜結構軸向間隙

為保證發動機安全性,轉/靜結構軸向不允許碰磨。引發轉/靜結構軸向碰磨主要有兩個原因:①機匣+軸承支承的軸向剛度偏小,在轉子軸向力作用下軸向位移過大,導致轉子相對機匣整體移動,轉子葉片和靜子葉片的軸向間隙變小,嚴重時發生軸向碰磨;②轉子系統抗彎剛度偏低,在陀螺力矩作用下發生連接軸的彎曲,帶動轉子葉片和輪盤整體偏轉,葉尖、葉根及篦齒封嚴處軸向位移過大,與靜子葉片或靜子結構發生軸向碰磨。

計算完成后提取整機有限元模型中每一級間隙后處理集中質量點的位移。同機匣連接的集中質量點與同轉子連接的集中質量點,其軸向位移之差為轉靜子軸向相對位移,可用來評估轉靜結構軸向初始間隙設計是否合理。針對每一種工況,每級轉靜子都應給出軸向相對位移的最大值和最小值(圖15)。比較各級轉靜子初始軸向間隙與軸向相對位移,若軸向相對位移超出初始預留間隙,則表明發生軸向碰磨,必須采取解決措施(如增強相關結構剛性、加大碰磨處初始間隙等),給出修改建議。結構設計方應綜合考慮各種因素,依據建議對結構進行修改完善。結構修改后再次進行間隙分析,確保不發生軸向碰磨。

6 結論

研究了利用整機有限元模型開展剛度變形分析,對實際工程中如何量化評估支點剛度和整機變形進行了探索。針對軸承支承剛度設計、高低壓轉子軸間間隙分析、轉靜子軸向間隙分析,給出了具體應用示例,可供相關專業參考借鑒。后續將對發動機整機支點剛度試驗進行重點研究,對本文提出的分析方法進行驗證。