硅碳棒爐中燒制石灣鈞紅釉初探

陳尚賢 ,朱麗文 ,胡曉洪 ,黃煒毫 ,伍思泳,詹長春 ,柯美云

(1. 佛山科學(xué)技術(shù)學(xué)院材料科學(xué)與能源工程學(xué)院,廣東 佛山 528000;2. 佛山市科捷制釉有限公司,廣東 佛山 528000)

0 引 言

陶瓷釉能增加陶瓷制品的美觀效果,隨著生活水平的提高,釉用途越來越廣,用量也越來越大[1]。鈞瓷是宋代的五大名瓷之一,生產(chǎn)于河南禹州鈞窯。它的釉色種類較多,其中以銅作為著色劑,在還原焰中燒制的玫瑰紫、海棠紅、朱砂紅、莞豆花、雞血紅、桃花片等稱為鈞紅釉[2]。廣東佛山石灣是有名的民窯陶瓷產(chǎn)地之一,特別善于吸收外來北方名窯的技術(shù),仿造名窯制品,產(chǎn)品中模仿河南宋代鈞窯的藍(lán)釉、紅釉、玫瑰紫釉尤為著名,因此石灣窯產(chǎn)品往往也被稱為“廣均”。石灣鈞紅釉是石灣仿鈞釉的一大特色,典雅厚重,紋理變化多樣,石灣窯的石榴紅仿自鈞紅,釉面帶棕眼,出筋或轉(zhuǎn)折處露黃釉,這種紅釉多用于動物和人物陶塑[3]。

含銅鈞紅釉的燒制工藝技術(shù)在陶瓷工藝中占有很重要的地位,由此產(chǎn)生了宋鈞紅、明宣德祭紅、清郎窯紅、桃花片等名瓷,更有釉里紅、青花釉里紅等彩繪藝術(shù)品[4]。銅紅釉之所以名貴,不僅因為其呈色絢麗,還因為它在生產(chǎn)過程中受氣氛的影響很大,稍有不適當(dāng)就會失敗。銅的氧化物作為釉的發(fā)色劑在燒制過程中對窯內(nèi)氣氛最為敏感,在還原氣氛狀態(tài)下氧化銅分解后,銅離子呈紅色。還原氣氛中氧化銅的反應(yīng)式如下: 2CuO + CO→Cu2O +CO2反應(yīng)為可逆的,但該反應(yīng)的還原條件燒成對于窯爐控制要求高,燒成時間長浪費能源,成品率低。

對此,不少研究者采用窯爐比較容易控制的氧化焰燒成進(jìn)行了探索,對銅紅釉的燒成工藝進(jìn)行改進(jìn),SiC在高溫下因氧化分解釋放出CO,而CO能將CuO中的氧部分或全部奪走,使Cu2+還原成Cu+或Cu原子,Cu+或Cu原子著色使釉面呈紅色。靳國治[5]等較早的采用硅碳棒粉在氧化焰中試燒鈞紅釉,后來李建鋒,苗松華,劉緒寬等[6-8]采用當(dāng)?shù)貍鹘y(tǒng)原料,在生產(chǎn)的大窯爐中進(jìn)行過試制,李家科[9]等采用Si及C自還原法制備高溫生料銅紅釉,在普通馬弗爐中燒成,李曉池、嚴(yán)權(quán)坤[10-11]等采用氧化焰加入熔塊制備銅紅釉。以上燒成銅紅釉,有的燒成時間長,有的采用熔塊;本文在采用通用原料仿制石灣廣鈞藍(lán)釉[12]的基礎(chǔ)上,加入SiC生料釉氧化焰自還原燒成具石灣鈞紅釉特色的釉料配方進(jìn)行了初步的探索。

1 實驗內(nèi)容

1.1 實驗試劑及儀器

長石,石灰石,滑石,黑泥,磷酸鈣,石英,碳化硅,氧化銅,氧化錫,甲基纖維素,三聚磷酸鈉、馬弗爐,電子天平,烘箱,色差儀SC-80C,倒置式金相顯微鏡XD-5。

1.2 實驗步驟

實驗配方設(shè)計→準(zhǔn)確稱取所用原料→按比例將原料、球石和水加到球磨罐里,球磨到所需細(xì)度→上釉→干燥→1260 ℃煅燒→色度測試→結(jié)果分析→繼續(xù)進(jìn)行下一次實驗配方設(shè)計。燒成曲線見圖1。

圖1 鈞紅釉的燒成制度Fig.1 The fi ring schedule of Jun red glaze

2 實驗結(jié)果討論

2.1 配方組成對于呈色的影響

實驗釉的基礎(chǔ)配方如表1所示,表2為釉的L9(3)4配方正交設(shè)計,改變因素為石英、碳化硅、CuO、SnO。選取石灣鈞紅釉產(chǎn)品,其瓷片呈均勻暗紅色,光澤度好。采用色差儀測定鈞紅釉的a b值分別為22.93, 3.68。故將這個值作為鈞紅釉的目標(biāo)標(biāo)準(zhǔn)值,將本實驗所制備的試片,采用色差儀進(jìn)行色度測試,測得值a,b(見表2)與鈞紅釉的標(biāo)準(zhǔn)值比較,說明與標(biāo)準(zhǔn)樣品的相差程度M[13]。差值表示如式(1):

表1 釉的基礎(chǔ)配方(wt.%)Tab.1 The glaze formula (wt.%)

表2 第一組釉的配方設(shè)計及色差結(jié)果Tab.2 The orthogonal design and chromatic aberration results of the fi rst testing glaze

M值越小,說明與標(biāo)準(zhǔn)值越接近。表2中K為正交直觀分析得出各因素色差值的變化均值,并可得出樣品極差R。

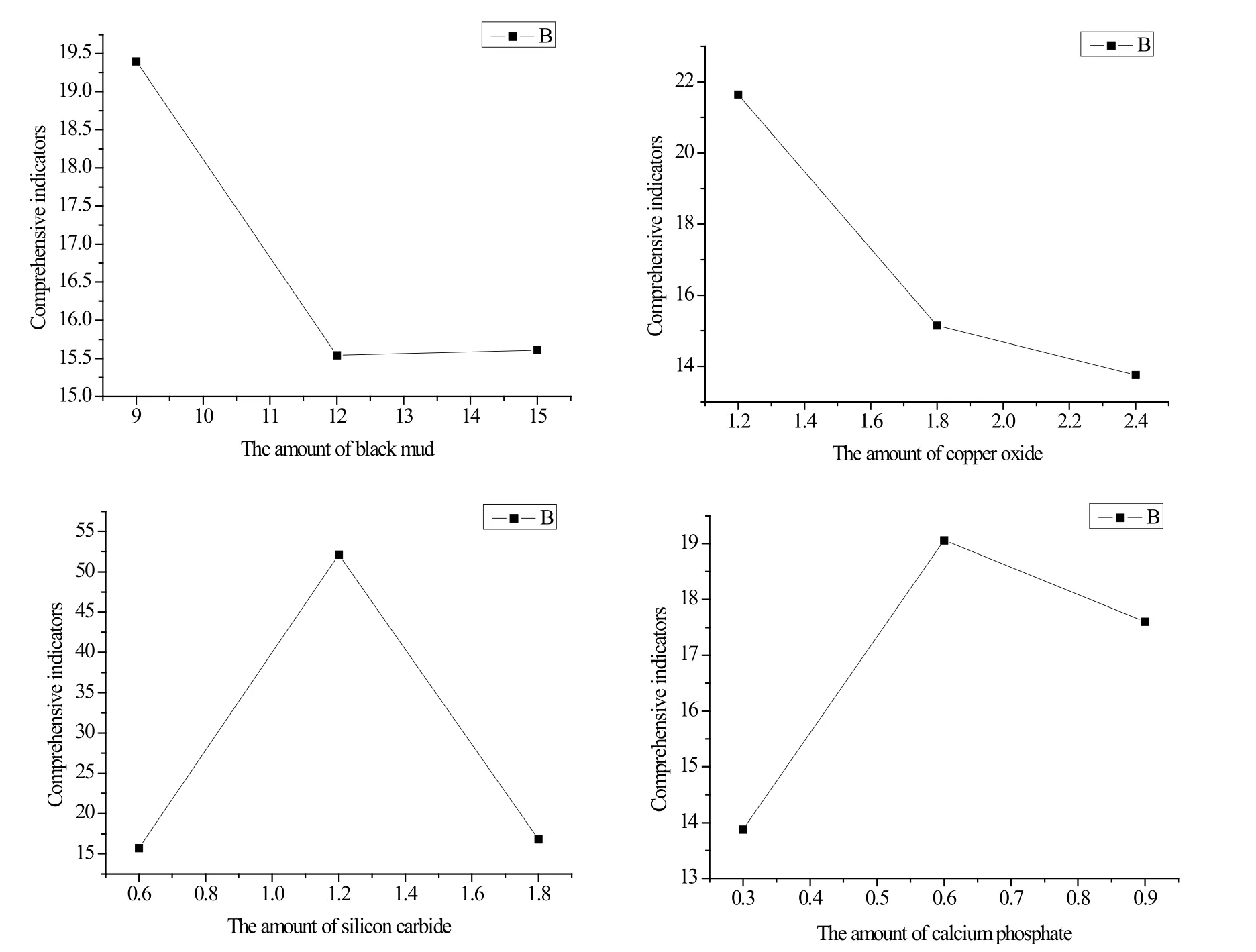

由實驗色差M結(jié)果的均值k值做作出趨勢圖2,

由圖2,不考慮各因素之間的交互作用,對于石英、碳化硅、氧化銅、氧化錫的加入量這四個因素直觀分析,其極差從大到小分別是氧化錫加入量,石英加入量,碳化硅加入量,氧化銅加入量。

氧化錫加入量越多色差越大,對于呈色越不利,故加入量應(yīng)該減少;石英加入量要適當(dāng),即加入量或1水平或3水平; SiC加入量低時色差小,第二水平與第三水平含量變化對于色差影響不大,故含量低為好;氧化銅加入量越高即第二水平時色差最低,故加入量要增加。所以,第一組得到鈞紅釉的最佳配方是石英31%,碳化硅0.6%,氧化銅1.2%,氧化錫0%。

圖2 因素趨勢分析圖Fig.2 Inf l uence of factors on chromatic aberration results

在第一組實驗配方的分析結(jié)果基礎(chǔ)上,第二次配方設(shè)計時,石英、SiC、SnO加入量向低含量改變,氧化銅含量增加,利用L9(3)4的正交試驗表進(jìn)行了第二次的配方設(shè)計,見表3。

根據(jù)所測色差,由(1)式得出M值,然后根據(jù)正交的直觀分析得出各因素引起色差變化的均值K和極差R,見表3。

由實驗結(jié)果k值做趨勢圖,見圖3。

從表3和圖3可知,對于石英、碳化硅、氧化銅、氧化錫的加入量這四個因素來說,在配方范圍,直觀分析色差影響從大到小分別是是氧化銅加入量,碳化硅加入量,石英加入量,氧化錫加入量。說明在組成范圍氧化銅是影響釉色差的最大因素,可以取大含量或小含量時色差減少;第二影響因素是碳化硅加入量,取水平1為最好,即加入量要適中,取中間值為0.6%;第三影響因素是石英加入量,取水平2為最好,即加入量要低為26%;第四影響因素是氧化錫加入量,加入量要高為好;所以,得到鈞紅釉的最佳配方是氧化銅1.8%,石英26%,碳化硅0.6%,氧化錫0.1%。

表3 第二次釉的配方設(shè)計及色差結(jié)果Tab.3 The orthogonal design and chromatic aberration results of the second testing glaze

圖3 各因素趨勢分析圖Fig.3 Inf l uence of factors on chromatic aberration results

根據(jù)以上分析,利用L9(3)4的正交試驗表進(jìn)行配方設(shè)計見表4。第三次配方固定氧化錫的加入量為0.1%,固定石英加入量26%,改黑泥、磷酸鈣為變化因素,為了消除CuO與SiC的相關(guān)關(guān)系,第三因素設(shè)計為CuO含量與SiC含量之比。

根據(jù)所測色差,由(1)式得出M值,然后根據(jù)正交的直觀分析得出各因素引起色差變化的均值K和極差R,見表4。

由實驗結(jié)果k值做趨勢圖,見圖4。

如果不考慮各因素之間的交互作用,直觀分析其極差從大到小分別是,CuO含量與SiC含量之比,氧化銅加入量,磷酸鈣加入量,黑泥加入量。CuO含量與SiC含量之比取水平3時色差最小,即1 : 1是為好, SiC含量偏少時發(fā)生所產(chǎn)生的CO氣體不能使CuO被充分還原;第二影響因素氧化銅加入量,取水平3為最好,即加入量為2.4%;第三影響因素是磷酸鈣,加入量要低,取水平1為好,為0.3%;第四影響因素是黑泥加入量,取水平2為最好,即加入量為12%。所以,得到鈞紅釉的最佳配方是氧化銅2.4%,磷酸鈣0.3%,CuO含量與SiC含量之比1 :1,黑泥12% 。從CuO含量與SiC含量之比的數(shù)據(jù)可以知道CuO含量與SiC含量是存在相關(guān)關(guān)系的,并且在該設(shè)計加入量范圍為最敏感因素。

表4 第三次釉的配方設(shè)計及色差結(jié)果Tab.4 The orthogonal design and chromatic aberration results of the third testing glaze

圖4 各因素趨勢分析圖Fig.4 Inf l uence of factors on chromatic aberration results

圖5 釉面的光學(xué)顯微鏡照片 ×150Fig.5 OM image of glaze ×150

2.2 試樣的顯微結(jié)構(gòu)分析

采用反射顯微鏡對第三組實驗的第五及第九號配比試樣進(jìn)行釉面觀察,如圖5。

第三組5#、9#號配方呈紅色都較好,不過5#號配方的光亮度稍高一些。從鏡下觀察試樣釉面,均可見有溶蝕邊的殘余石英,石英尺寸10-100 μm,釉面某些部位遍布?xì)饪祝叽缭?-30 μm左右分布,另有大氣泡及空洞近毫米級,9#配方氣孔較多一些,即9#配方的燒成溫度較5#配方高。總體來說釉面的殘余石英和氣孔量與現(xiàn)代陶瓷釉相比要多些,說明釉的燒成溫度、保溫時間還未達(dá)到釉成熟的要求,但是對于具有佛山當(dāng)?shù)靥厣拟x紅釉古樸呈色,甚至是否需要這種結(jié)構(gòu)?需要進(jìn)一步探討。

3 結(jié) 論

(1)得到的氧化焰燒制石灣鈞紅的配方規(guī)律:黑泥,石英加入量要適中、氧化銅與SiC加入量為1 : 1,氧化銅加入量適當(dāng)高,磷酸鈣加入量適當(dāng)?shù)汀?/p>

(2)氧化銅與SiC加入量有相關(guān)關(guān)系,對于色差影響較敏感。

(3)在該基礎(chǔ)釉中CuO含量與SiC含量之比保持1 : 1的適當(dāng)范圍,可獲得呈色具有石灣當(dāng)?shù)靥厣膹V鈞紅釉。