催化氮化反應Si3N4增強SiC基復相耐高溫材料的研究

黃軍同,張夢,李喜寶,胡智輝,馮志軍,劉明強,羅軍明

(南昌航空大學 材料科學與工程學院,江西 南昌 300063)

0 引 言

Si3N4結合SiC復相耐高溫(火)材料具有耐高溫、抗沖擊、良好的抗渣/堿侵蝕以及抗氧化等性能,作為大、中型煉鐵高爐的內襯材料為延長高爐的壽命做出了重要貢獻[1-3]。傳統的工藝技術都是采用SiC顆粒和細粉加Si細粉等原料制備的坯體通過在窯爐中高溫反應氮化燒成制備Si3N4結合SiC產品,經常出現由于氮化不完全而產生“黑心”和“夾心”的質量問題,導致質量不穩定從而影響復相耐火材料的使用效果。另外,原位氮化反應形成的Si3N4結合SiC復相耐火材料是通過氣相反應,存在制品氣孔率高、基質和骨料之間的結合需要進一步強化、材料的強度和抗熱震性能需要進一步提高等技術難題。

實際上,在Si3N4結合SiC復相材料的顯微結構中,SiC顆粒被Si3N4基質包裹,燒結后的氮化物通常會產生一些纖維狀、針狀晶須并形成網狀編織結構,穿插于SiC顆粒之間,這樣的結構使材料的力學性能得到一定的提高,但是這種纖維和晶須結構在材料或者制品中通常出現在氣孔中并且含量較少導致這種提高作用是有限的。如何通過結構的設計增加材料中納米纖維的含量,是提高Si3N4結合SiC復相材料致密度、強化基質和骨料、提高材料強度和抗熱震性的關鍵。

基于此,本文首先探討了Fe、Co、Ni等催化劑對Si粉氮化過程中物相、結構的變化,進而研究了催化劑對原位催化Si粉氮化反應Si3N4結合SiC復相耐高溫材料的制備技術、物理性能、顯微結構特征的影響,旨在為解決長期以來Si3N4結合SiC復相材料存在的“黑心”、“夾心”問題和強度待提高的問題提供科學依據。

1 實 驗

本研究工作選用的原料為Si粉(純度 > 99wt.%,325目)、Fe粉(純度97wt.%,325目)、Co粉(<2 μm,99.8%)、Ni粉(純度>99wt.%,<100 nm)、氮氣(純度>99.99%),SiC(選用三種粒度,分別為380 μm、125 μm和38 μm)。

首先,進行催化劑對Si粉氮化的實驗研究。催化劑的含量為0、1.25wt.%、2.5wt.%、5.0wt.%、7.5wt.%和10.0wt.%。各組試樣分別配制30 g,將配料放入裝有氧化鋁球的氧化鋁罐中置于快速球磨機中進行干法球磨混料1 h,將2 g球磨混合好的配料用手輕壓成Φ15 mm的圓片。將壓制好的試樣放入剛玉瓷舟中,然后放入剛玉管式爐中于氮氣氣氛下在1250 °C到1400 °C保溫3-10 h。由于Si粉的氮化是一個強放熱反應,反應過程中產生的熱量可能會導致局部過熱從而使Si粉熔融,為避免“流硅”在反應過程中選擇不同的階段保溫:1150 °C和1280 °C各保溫1 h。使用X射線衍射儀(XRD,D500,Siemens,Germany)對氮化后的產物進行物相分析,并依據氮化前后質量的變化計算出氮化率;并進行傅里葉紅外變換測試(FT-IR),用分辨率為4 cm-1的分光儀(Perkin-Elmer, USA)記錄范圍在375-1400 cm-1的紅外光譜。使用掃描電鏡(SEM; FEI-Inspect F, JEOL, Japan)對試樣進行顯微形貌分析并利用能譜儀 (EDX; INCA,Oxford Instrument)進行微區成分分析。

然后,進行催化劑對Si粉氮化反應形成Si3N4結合SiC的實驗研究。SiC顆粒的級配遵循“兩頭大,中間小”的原則,按照大顆粒:中顆粒:小顆粒 =55% : 20% : 25%的比例來配料。原料中Si與SiC的比例為20% : 80%。在前面試驗結果的基礎上,選擇了催化劑Co的含量(外加)為總反應體系中質量的0、0.25%、0.5wt.%、1.0wt.%和2.0wt.%,分別表示S1-S5。各組試樣分別配制100 g,先將Si粉和Co粉混合放入裝有氧化鋁球的氧化鋁罐中以250轉/分的速率球磨半小時,然后將各顆粒級配的SiC混合放入先前混合好的Si-Co粉以100轉/分的速率球磨混料1 h。將占總配料質量分數為5%的結合劑PVA(濃度為8%)加入到4.5 g的配料中,進行干壓成型,壓力為50 MPa,保壓30秒,壓制成6 × 6 × 45 mm的條狀試樣。在200 MPa壓力下保壓60秒冷等靜壓密實。經80 °C × 6 h干燥后,將壓制好的試樣放入剛玉瓷舟中,然后放入剛玉管式爐中于氮氣(純度>99.99%)氣氛下在1350 °C、1400 °C、1450 °C保溫5 h進行氮化燒結。原位氮化反應燒結結束后,線變化率依據試樣氮化前后尺寸的變化計算得到,采用三點彎曲法測定抗折強度。通過JSM-6460掃描電鏡(SEM,JEOL JSM-7001F,Japan)觀察原位氮化反應燒結后產物斷面的顯微結構。

2 結果與討論

2.1 不同條件下Si粉氮化率以及產物的物相組成

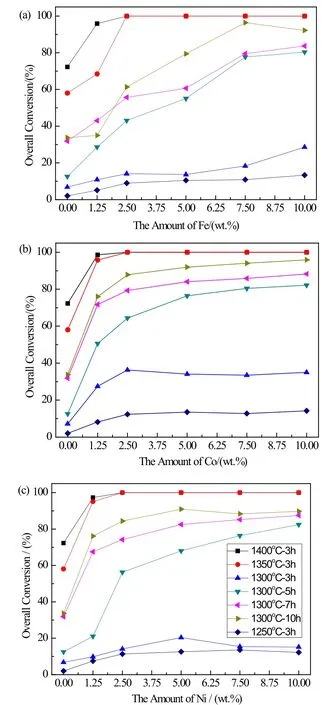

圖1顯示的是硅粉氮化率與不同催化劑(Fe、Co和Ni)含量、氮化溫度和保溫時間的變化關系。從圖中可以看出,在1250 °C保溫3 h時,未添加催化劑的試樣轉化率幾乎為0,加入催化劑后,轉化率大約為5-10%。當溫度增加到1300 °C保溫3 h,未添加催化劑的Si粉轉化率大約為8%,而添加了催化劑的試樣轉化率略提高,添加Co的試樣轉化率為20%-38%,比添加Fe和Ni的試樣高(10%-20%)。隨著溫度升高到1350 ℃,轉化率快速地提高,未添加催化劑的試樣達到58%,添加1.25wt.% Co和Ni的試樣達到了95%,而添加了1.25wt.% Fe的試樣為68%。進一步增加溫度至1400 ℃,未添加催化劑的試樣轉化率為72%,添加1.25wt.%催化劑的試樣轉化率超過97%。當催化劑含量加到超過2.5wt.%時,試樣在1350 ℃和1400 ℃保溫3 h都完全被氮化。盡管在1300 ℃保溫3 h時試樣的轉化率很低,但是隨著保溫時間的延長轉化率得到明顯提高。當催化劑含量低于5wt.%時保溫5 h后試樣的氮化轉化率幾乎是保溫3 h的兩倍,在1300 ℃保溫10 h時,催化劑含量大于5wt.%的試樣其轉化率接近90%。而沒有添加催化劑的試樣卻低于35%。總之,催化劑的添加明顯促進了Si粉氮化。另外,Co對Si粉氮化的催化效果好于Fe和Ni。

圖1 (a)Fe、(b)Co和(c)Ni等催化劑在不同條件下對硅粉氮化轉化率的影響Fig.1 Effects of catalysts on the overall conversion of silicon under different nitridation conditions (a) Fe, (b) Co, (c) Ni.

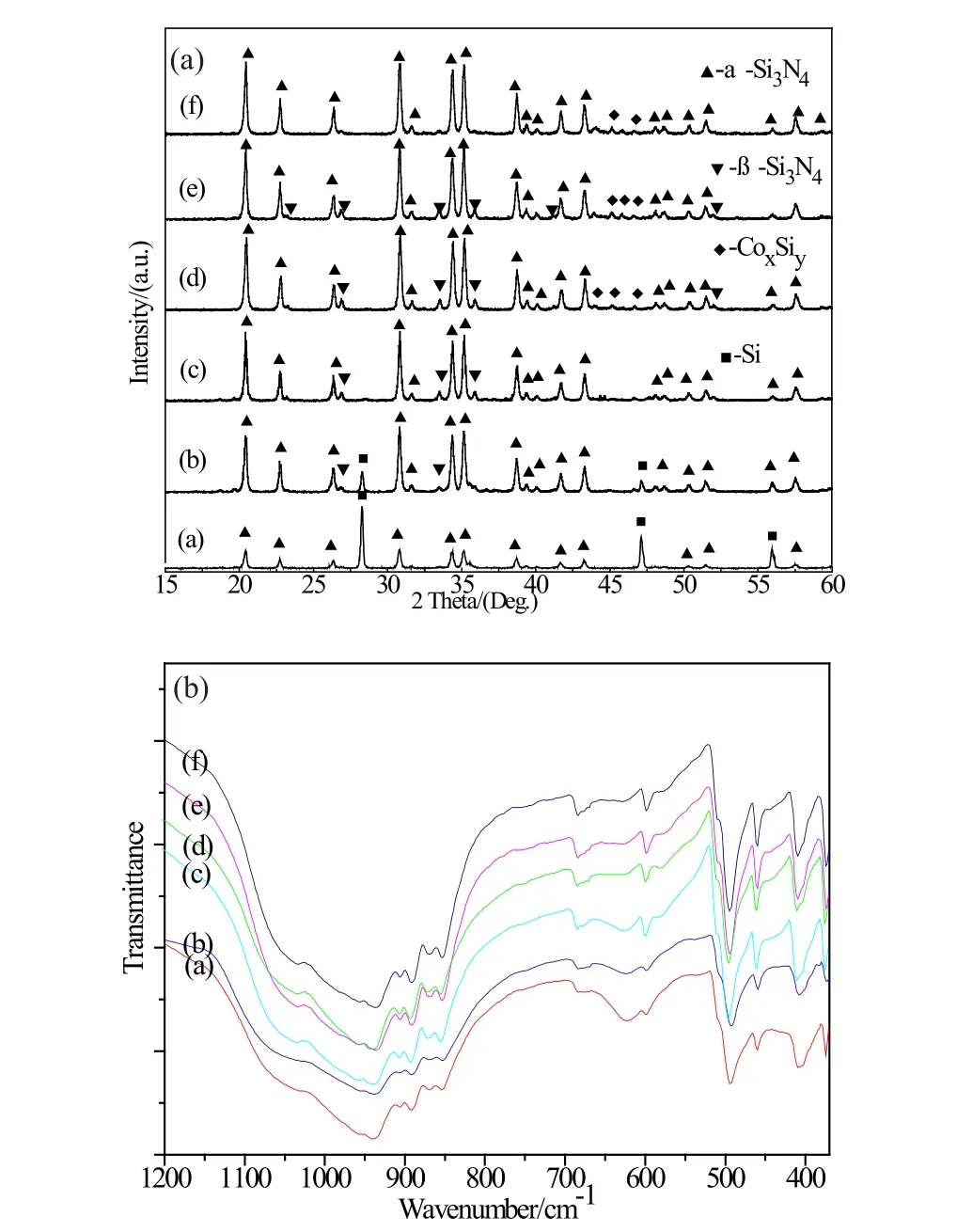

圖2(A)顯示的是添加不同含量Co的試樣在1350 °C保溫3 h后產物的XRD圖譜。未添加Co的產物中,出現了α-Si3N4,伴隨著痕量的β-Si3N4和Si2N2O,但是Si的強峰仍然存在說明大量的Si沒有完全反應。當添加了Co后,存在少量的CoxSiy和Si2N2O,α-Si3N4衍射峰的強度隨Co的含量的增加而升高,Si的衍射峰強度逐漸減小。當Co為2.5wt.%,Si衍射峰消失了,說明Si粉被完全氮化。圖2(B)是不同Co含量的試樣在1350 ℃保溫3 h氮化后產物的FT-IR圖譜。不同試樣的吸收峰幾乎相同,位于936 cm-1-1035 cm-1的寬峰是α-Si3N4中[SiN4]四面體的振動峰[4];853 cm-1、684 cm-1和409 cm-1對應于α-Si3N4中Si-N的伸縮振動峰[5];891 cm-1的峰是α-Si3N4中的Si-O振動峰[4],說明α-Si3N4晶格中存在O原子,這一結果和過去報道的α-Si3N4實際是一種氧氮化物的結果一致,其中部分N被O取代,氧含量為0.9-1.48wt.%[5]。493 cm-1的強吸收峰和599 cm-1的弱峰是由于Si2N2O中的Si-O振動[5]。所有試樣存在最大的不同是位于624 cm-1吸收峰位的強度,對應于Si-Si伸縮振動[6]。其強度隨著Co含量的增加而減小,直到Co含量為2.5wt.%,當Co含量大于5.0wt.%這一吸收峰消失,這一結果和XRD結果完全吻合。

圖2 不同Co含量的試樣在1350 ℃保溫3 h硅粉試樣氮化后產物的(A)XRD圖譜,(B)FT-IR圖譜Fig.2 (A) XRD patterns and (B) the FT-IR spectra of the nitriding products with varying content of cobalt at 1350 ℃(a) 0, (b) 1.25%, (c) 2.5%, (d) 5.0%, (e) 7.5%, (f) 10%

2.2 Si粉氮化后產物的顯微形貌

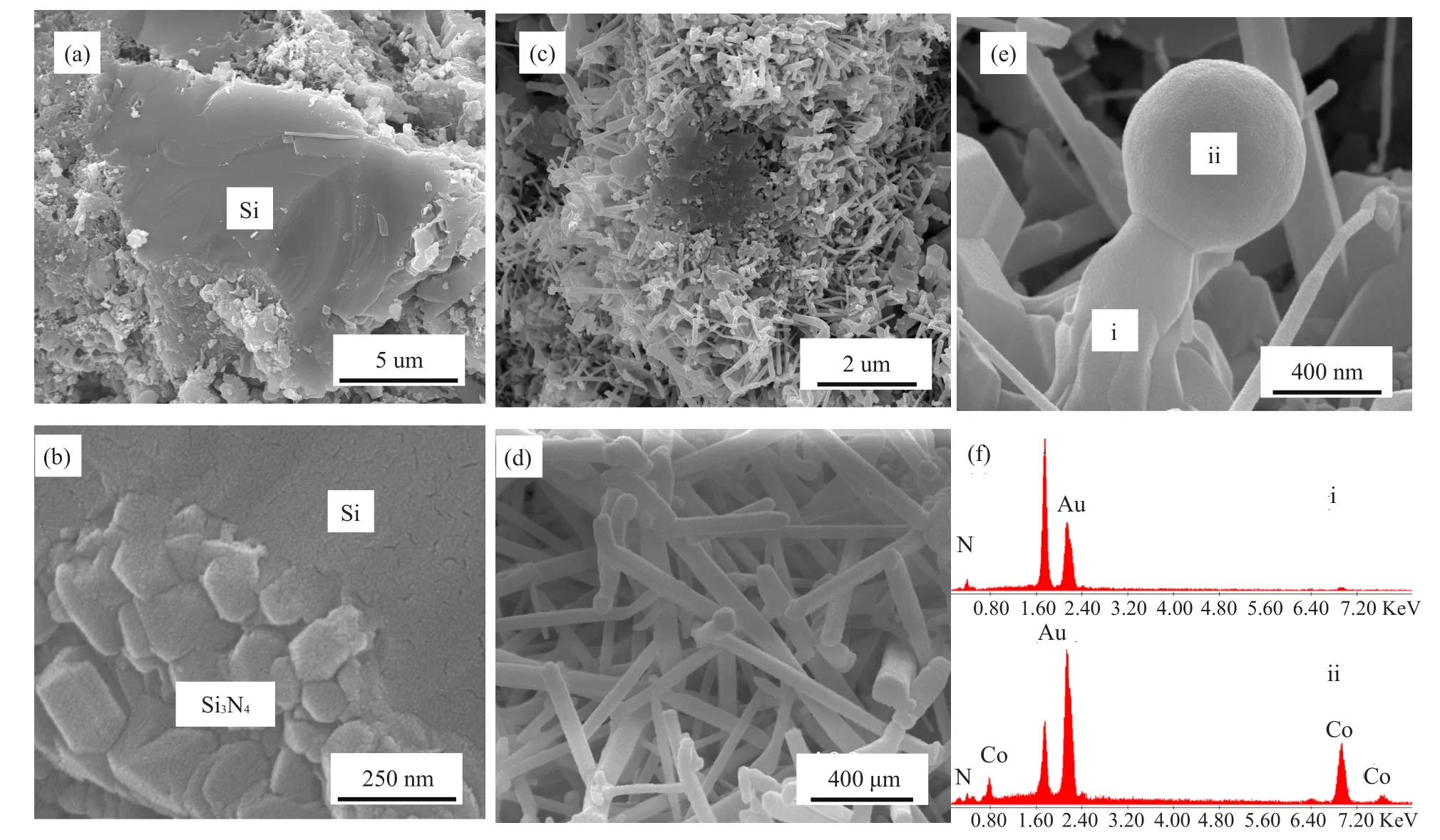

圖3a&b顯示的是未添加催化劑的試樣在1350 °C保溫3 h氮化后產物的SEM照片和EDS圖譜。當試樣未添加催化劑時,還存在一些大的致密Si顆粒,顆粒的邊緣相對松散,產物中存在極少量的纖維(圖3a),并且顆粒周圍出現氮化形成了納米級的Si3N4(圖3b)。這些結果揭示Si顆粒的氮化是通過[N]由外到內部、從邊緣到中心的擴散控制來實現的。隨著Co含量加入量的增加,可以看出緊密的塊體區域變小,然而,在緊密的塊體區域附近形成了越來越多的納米纖維。當Co添加量為10%時,產物中形成了大量的納米纖維(圖3c&d),并且納米纖維從Si3N4顆粒的中心由內而外呈現梯度生長(圖3c),即從中心到外部納米纖維逐漸變長。Si3N4納米纖維直徑約80-120 nm,長約800 nm-1600 nm(圖3d)。在一些納米纖維的頂端,有些存在圓形的球形顆粒,其尺寸大于納米纖維本身,EDS圖譜顯示納米顆粒含有Si、N和Co元素(圖3e&f)。另外,也存在一些沒有納米顆粒在頂端的納米纖維,EDS圖譜顯示沒有Co的存在。

圖3 不同試樣在1350 °C保溫3 h氮化后產物的SEM照片和EDS圖譜 (a,b) 未添加催化劑,(c-f)添加10% CoFig.3 SEM photographs and EDS pattern of the sample nitrided at 1350 °C for 3 h (a.b) without catalyst, (c-f) with 10% Co

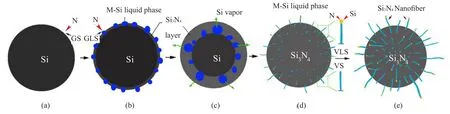

2.3 催化劑促進Si粉氮化及其Si3N4纖維的形成機理

從圖1的氮化轉化率、圖2的XRD和FT-IR結果可以確定催化劑(Fe、Co、Ni)在促進Si粉氮化中起到了重要的作用。這可能源于硅和催化劑形成的液相(Si-Fe的低共熔溫度為937 ℃,Si-Co的低共熔溫度為1207 ℃,Si-Ni的低共熔溫度為964 ℃)。通常在Si顆粒表面存在一層極薄的SiO2氧化膜,它可能會阻礙Si粉的氮化。過渡金屬催化劑具有一定的還原性,與Si表面的SiO2氧化膜反應形成氣相SiO(g),從而暴露新鮮的Si表面,進而促進Si的氮化。另外,Si粉的氮化是通過氣-固路徑完成的(圖4a),受控于N2的解離和擴散,為了溶解和擴散到Si顆粒中,N2分子需要首先在Si顆粒表面解離。N2

的解離能是一個常數,然而,[N]遷移的活化能在不同的介質狀態中顯然不同。[N]通過液相Si遷移到反應位的活化能為460 KJ ? mol-1,低于通過固相Si的652 KJ?mol-1,并且[N]在液相Si中的溶解度遠高于在固相Si中的溶解度,這使得[N]在液相Si中的反應速率遠高于在固相Si中的反應速率。因此,在Si顆粒表面形成的Si-M液相能夠改變Si顆粒的氮化路徑,使得從單一的氣-固路徑改變為氣-固和氣-液-固的氮化路徑(圖4b),這一液相為Si和N的遷移提供了一條快速通道,催化劑能夠促進Si的氮化并轉化為Si3N4。

從圖3的SEM可知,催化劑的加入促進了Si3N4納米纖維的生長。Si3N4納米纖維的生長強烈依靠Si蒸汽的生成,Pigeon[7]報道了Si-M液相有助于產生Si蒸汽;Boyer[8]也指出Si蒸汽形成低共熔的量和液相表面積成正比。因此,隨著催化劑M含量的增加,Si-M液相含量也提高,從而強化了Si的揮發,這些Si蒸汽和氣相的N反應形成更多的Si3N4納米纖維。這也揭示了提高氮化轉化率的另外一個重要原因是催化劑提高了Si的蒸發,使得其轉化為Si3N4納米纖維。根據SEM結果,我們推斷了頂端存在與不存在含Co納米顆粒的Si3N4納米纖維的生長機理分別為VLS機理和VS機理(圖4d)。在這兩種機理的作用下形成的納米纖維,在Si顆粒邊緣由外至內生長,由于生長的時間不同形成了梯度納米纖維(圖4e)。

2.4 催化劑對Si3N4結合SiC復相材料性能與結構的影響

圖4 催化劑促進Si粉氮化和Si3N4梯度納米纖維形成的機理圖Fig.4 Sketch of promoting nitridation of Si by Co catalyst and proposed growth mechanism of Si3N4 gradient nano fibers

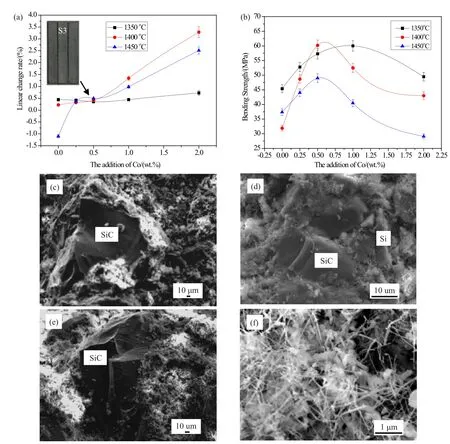

圖5 Si3N4結合SiC復相耐高溫材料各試樣在不同溫度下氮化后的(a)線變化率,(b)抗折強度,(c-f)S1和S3斷口顯微結構Fig.5 (a) Linear change rate, (b) bending strength, and the structures of sample S1 (c,d) and S3(e,f) nitrided at 1400 ℃ of Si3N4 bonded SiC refractories nitrided at different temperatures

Si3N4結合SiC復相材料各試樣在不同溫度下氮化后的線變化率示于圖5a。在1350 ℃氮化后,各試樣的線變化率基本為0.5%,說明試樣氮化產生了膨脹,抵消了燒結過程中氣孔排除帶來的收縮。在1400 ℃氮化后,未添加Co的試樣線變化率為0.25%,添加Co后,線變化率略微增大,但均小于0.5%(當Co≤0.5%),幾乎為近凈尺寸成型;而當Co含量高于1.0%時,試樣的線變化率增大,說明試樣發生更大的膨脹。在1450 ℃氮化后,添加了Co的試樣氮化后發生微微膨脹,當加入催化劑后,當Co≤0.5%,試樣的線變化率基本為0.5%,隨著Co的增加,試樣的線變化率增大,說明試樣發生更大的膨脹。

Si3N4結合SiC復相耐高溫材料在不同溫度下氮化后的抗折強度隨催化劑Co含量的變化關系示于圖5b。試樣在不同溫度下的抗折強度隨著Co含量的增加先提高后降低。在1350 ℃時,未添加Co的試樣抗折強度為45.4 MPa,隨著Co含量增加到1.0%,強度達到60.0 MPa,隨著Co含量的繼續增加,強度反而減少。在1400 °C時,未添加Co的試樣抗折強度僅為31.9 MPa,反而比1350 ℃時的強度降低了。隨著Co含量增加到0.5%,強度達到最大為60.2 MPa,隨著Co含量的繼續增加,強度減少。在1450 ℃時,盡管變化規律和1400 ℃一樣,但是整體上強度降低了。因為氣孔率相應的增大了,可能是隨著Co含量的增加,試樣中Si產生了更多的揮發。各試樣隨著Co含量的增加,強度先提高,可能是因為一方面交織纖維的適量增加有助于提高強度,而當Co含量增加量太大時,過多纖維的生成和促進了Si的蒸發導致了試樣膨脹和氣孔率的增加。綜合各方面的因素,本研究工作制備的原位催化氮化反應Si3N4結合SiC應該選擇催化劑含量為0.5%,適宜的氮化燒結溫度為1400 ℃。

Si3N4結合SiC復相材料試樣S1和S3在1400 ℃氮化后斷口的SEM照片示于圖5c-f。斷面大部分區域燒結良好,Si3N4圍繞SiC形成緊密的結合,部分區域存在一些氣孔。從圖5c&d中可以看出在未添加Co的試樣中還存在一些小的致密的Si顆粒未氮化完全。由于Si顆粒的氮化是通過[N]由外到內部、從邊緣到中心的擴散控制來實現的,在沒有催化劑的條件下,仍然可能出現“黑心”現象。當加入Co之后,Si顆粒幾乎被氮化完全。另外,從圖5e&f中可以看出,加入Co的S3試樣,在斷口可以明顯看出試樣中納米纖維含量增加了,這些纖維呈現網絡交織連接,從而可以達到提高強度的作用。

3 結 論

(1)催化劑Fe、Co、Ni的加入不僅能夠促進Si粉的氮化,降低氮化溫度,而且能夠使產物中獲得更多的納米纖維(晶須)狀Si3N4,其形成機理為VLS和VS機理。

(2)1400 °C氮化燒結后,當Co加入量為0.5%時催化氮化制備的Si3N4結合SiC復相材料形成了大量的纖維網絡結構強化了SiC基質,其試樣強度比未添加Co的提高了88.7%。