TiC的含量對自蔓延高溫合成Ti2 SC粉體的影響

李嘯軒,孫和鑫,王春曉,朱春城

(哈爾濱師范大學 化學化工學院,黑龍江 哈爾濱 150025)

0 引 言

Ti2SC作為Mn+1AXn(M為早期過渡金屬元素,A屬于A族(以Ⅲ族、Ⅳ族為主),X為氮或碳,n=1,2,3)家族的一員[1,2],兼有陶瓷和金屬的優異性能,如高的電導率、熱導率(60 W·m-1·K-1)[3]、強的斷裂韌性、可加工性以及高的硬度(維氏硬8±2 GPa)[4]和優異的抗氧化性能等[1]。且在Mn+1AXn族化合物中Ti2SC是唯一一個在室溫至550 ℃溫度范圍內,以Al2O3為摩擦副材料時,仍能展現出優異的抗磨損性能,其層狀結構又賦予它優于石墨和MOS2的自潤滑性[5-8]。

近年來,S.Amini[9]和M.W.Barsoum等[10]以Ti2SC粉為原料,通過熱壓燒結工藝,分別在900 ℃、 1100 ℃、1250 ℃、1350 ℃、1500 ℃的燒結溫度及45 MPa壓力條件下保溫5 h,研究了Ti2SC塊體材料的制備。由于硫的沸點低、易揮發的原因,梅炳初[11]等人預先將Ti粉、S粉以1 : 2的摩爾比進行混料壓片,加熱至650 ℃保溫10 h來固硫,得到黃綠色粉末TiS2.01,然后以Ti粉、TiS2.01、C粉為原料在采用熱壓燒結工藝的同時,研究了放電等離子燒結工藝合成Ti2SC塊體材料的情況。由于其擁有上述優異的特性,Ti2SC可應用到可加工陶瓷,高溫結構材料,傳統的電極、電刷材料等多個領域,并擁有潛在的應用前景。

本實驗采用自蔓延高溫合成技術制備Ti2SC,通過改變Ti-S-TiC體系中TiC含量來減緩反應劇烈程度,以及調節Ti-S-C體系中S的含量來補充S的損失并進行對比研究。

1 試驗材料與方法

以Ti粉(純度>99.36wt.%,平均粒度為80 μm)、S(純度>99.0wt.%,平均粒度為20 μm)和C(純度>99.0wt.%,平均粒度為20 μm)的單質粉體及Ti粉、硫粉和碳化鈦為原料,將原料按照(2-x)Ti : S:(1 - x)C : xTiC(x=0,x=0.3,x=0.5,x=0.8, x=1.0)以及Ti : yS : C(y=1.0,1.3)的化學計量比裝入球磨罐中,并通入保護氣氬氣,在轉速150 r/min、球料比10 : 1、球徑12 mm的條件下球磨6 h。用D/Max2500PC型X射線衍射儀(CuKα)對燒結塊體進行相分析;利用JSM-5500LV型掃描電鏡觀察材料的斷口及表面形貌;采用試樣在TECNAI20 型透射電鏡上觀察。

2 結果與討論

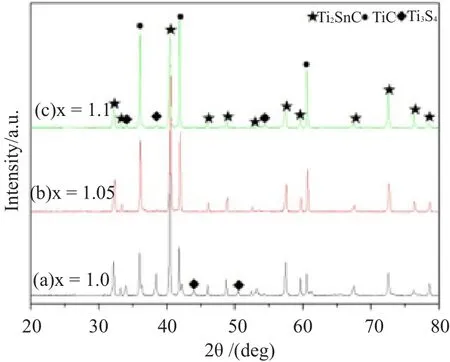

圖1 和圖2所示為(2 - x)Ti-S-(1 - x)C-xTiC(x=0, 0.3,0.5,0.8,1.0,1.05,1.1)體系經自蔓延高溫合成制備Ti2SC試樣的XRD圖。由圖1可知,經自蔓延高溫合成技術制備的試樣中主相為Ti2SC,且伴隨著少量的TiC和Ti3S4等副產物。由于S的沸點較低(444.67 ℃),Ti-S-C自滿然高溫合成反應體系的絕熱溫度高達2398 K[2],反應很劇烈,不僅產生了熱爆反應,而且還導致了S的損失,所以在原料中添加TiC有利于降低反應體系的反應絕熱溫度,從而促進Ti2SC的合成。從圖中可以觀察出相比未添加TiC的反應產物,添加TiC的產物中Ti2SC衍射峰強度增加,然而TiC的量小于1 mol時對Ti3S4并沒有起到抑制的作用,當TiC增加到1.05 mol時從圖2中可以發現試樣中僅存在Ti2SC和TiC相,并沒有發現Ti3S4相,而當TiC繼續增加至1.1 mol時獲得的樣品中Ti3S4相又重新出現,并且TiC衍射峰的強度進一步增加,說明TiC的增加對Ti2SC的合成起到了一定的促進作用。

圖1 (2 - x)Ti-S-(1 - x)C-xTiC體系合成Ti2SC試樣XRD,(a) x=0, (b) x=0.3, (c) x=0.5, (d) x=0.8, (e) x=1.0Fig.1 XRD patterns of a sample Ti2SnC of (2 - x)Ti-S-(1 - x)C-xTiC system: (a) x=0, (b) x=0.3, (c) x=0.5, (d) x=0.8, (e) x=1.0

圖2 (2 - x)Ti-S-(1 - x)C-xTiC體系合成Ti2SC試樣XRD(a) x=1.0, (b) x=1.05, (c) x=1.1.Fig.2 XRD patterns of a sample Ti2SnC of (2 - x)Ti-S-(1 - x)C-xTiC system: (a) x=1.0, (b) x=1.05, (c) x=1.1

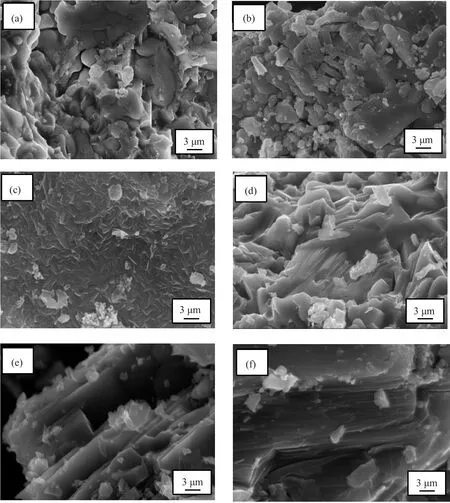

圖3 為原料中添加不同含量TiC經SHS制備的Ti2SC 樣品的表面形貌, 圖2(a)存在顆粒狀的Ti2SC。當TiC的含量增加到0.5 mol時,樣品中出現了片狀的Ti2SC(如圖3b所示),厚約227.2-409.1 nm, 隨著TiC的量在原料中的進一步增大,在Ti2SC 樣品中出現了大量層狀的條紋,此時TiC的含量為0.8 mol,當TiC替代了所有的C時(此時TiC為1.0 mol)Ti2SC樣品中出現MAX相所具有的片層狀條紋。TiC的增加不僅可以使片層更加明顯,還可以避免熱爆反應,這樣就有利于液相的Ti-S與TiC之間的相互作用。從而更好的促進Ti2SC的合成。

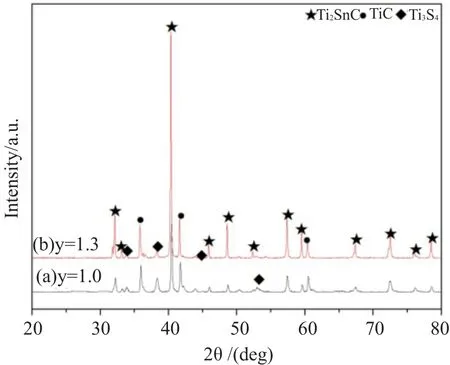

圖4 所示為Ti-YS-C體系經自蔓延高溫合成制備Ti2SC試樣的XRD圖。由于S的沸點較低(444.67 ℃),反應體系產生的溫度較高,反應很劇烈,為了彌補S的損失采用在原料中添加不同比例的S單質。與S未過量相比可以觀察到隨著S的增加Ti3S4逐漸減少,TiC的衍射峰并沒有明顯變化,說明S的增加彌補了部分S的損失有利于合成Ti3S4和液相的Ti-S,從而促使Ti3S4與TiC的結合生成Ti2SC。

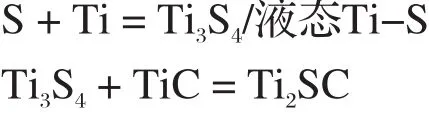

2.1 Ti-S-C體系反應原理分析

圖3 (2 - x)Ti-S-(1 - x)C-xTiC體系合成Ti2SC試樣SEM,(a) x=0, (b) x=0.5, (c) x=0.8, (d) x=1.0, (e) x=1.05, (f) x=1.1.Fig.3 SEM micrographs of the fracture surfaces of the samples Ti2SnC of (2 - x)Ti-S-(1 - x)C-xTiC system:(a) x=0, (b) x=0.5, (c) x=0.8, (d) x=1.0, (e) x=1.05, (f) x=1.1

圖4 Ti-YS-C體系合成Ti2SC試樣XRD (a) y=1.0, (b) y=1.3Fig.4 XRD patterns of a sample Ti2SnC of Ti-YS-C system:(a) y= 1.0, (b) y=1.3

根據文獻[11]對Ti2SC報道可知,Ti2SC發生反應時最高溫度可達2398 K左右,大于自蔓延反應的絕熱溫度,即Tab> 1800 K。Ti-S-C體系在自蔓延反應過程中,由于S的熔沸點較低(熔點115 ℃,沸點444.67 ℃),在反應的過程中先變成液態甚至氣態,這樣就導致了部分S單質的揮發,隨著溫度的升高,S與Ti形成Ti3S4相以及Ti-S(液態)。當溫度達到1100 K左右時,Ti與C發生熱爆反應生成TiC,溫度進一步升高促使Ti3S4以及液態的Ti-S與TiC反應生成Ti2SC,但是由于自蔓延反應溫度過高超過了1500 ℃,萬方芳[11]等用放點等離子燒結時發現,當溫度超過1500 ℃時,XRD中重新出現了TiS,以至于部分Ti2SC分解為TiC和TiS,所以產物當中存在少量的TiC和TiS雜質相是不可以避免的。而Ti-S-TiC體系當中由于TiC的加入反應過程中不再發生熱爆反應有效的降低了反應的絕熱溫度,減少了S單質的揮發,從而促進了Ti2SC的形成。

S(固態)—S(液態)—S(氣態)

液態Ti-S + TiC = Ti2SC

3 結 論

Ti-S-C體系經自蔓延高溫合成的產物中Ti2SC為主相,同時伴存在少量的TiC和Ti3S4,當原料中添加一定量的TiC時會促進Ti2SC的合成,隨著原料中TiC的增加,Ti2SC衍射峰的強度逐漸增加,當TiC的量為1.05 mol時僅存在Ti2SC和TiC相,然而當TiC的進一步增加時Ti3S4又重新出現,且TiC的衍射峰的強度更加明顯,說明適當的增加TiC的含量有利于Ti2SC的合成; Ti-S-C原料中隨著TiC量的增加,當TiC為0.5 mol時,出現了片狀的Ti2SC;當TiC的量進一步增加逐漸替代C時,Ti2SC的片層結構也隨之更加明顯, Ti-YS-C體系中添加少量的S可以抑制Ti3S4。