山區陡坡地段管道安裝技術

趙洪元,高安翔

大慶油田工程建設有限公司,黑龍江大慶163453

1 工程概況

四川長寧頁巖氣田集輸氣干線工程線路總長為112.04 km,設計年輸氣能力40億m3,設計壓力6.3 MPa,管徑D 813 mm,材質為L485M。沿線山高坡陡,翻越都良山、云臺寺、川云山、江門峽等多處高長陡坡地段,其中最大高差達900 m,最大坡度達80°以上(見圖1),且受地形、地質限制,無法進行削降坡處理,所以高長陡坡地段的管道安裝施工成為整個工程施工的重點和難點。

大慶油田工程建設有限公司在該工程B標段的江門峽、云臺寺的高長陡坡地段管道安裝施工中,通過采取精確定位測量、管段三維建模、索道運布管、索道輔助管道組對、溝下組焊等系列技術措施,克服了特殊地形給施工帶來的困難,取得了良好的工程應用效果。本文結合工程實踐,對高長陡坡地段管道安裝施工的主要施工技術措施進行闡述。

圖1 管道翻越云臺寺高陡坡地段

2 測量

山區高長陡坡地段地勢起伏大、縱向轉角多、通視性差,設樁困難,采用RTK和全站儀配合進行線路中線定樁放線測量。轉角處和變坡點是線路工程關鍵的控制位置,需增設加密樁。在每一處地形變化點設樁(一坎一樁),以便精確控制線路位置、計算調整線路角度、指導管溝開挖[1]。測量復核無誤后,生成施工測量成果表。管溝開挖成型后進行精準復測,出具管溝成型測量成果表。

3 管段建模

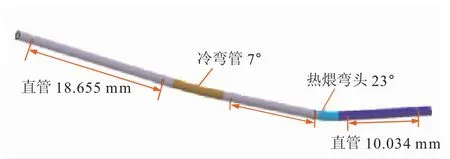

根據施工圖和測量成果表中的坐標數據,使用CATIA軟件分段建立管段三維模型(見圖2),可精確定位焊口位置,準確測算出直管段長度、冷彎管及熱煨彎頭角度。冷彎管及熱煨彎頭角度應圓整取值,并與施工圖仔細比對,如兩者間出現偏差,應及時與設計方聯系,進行變更備案。管段可根據三維模型提前在坡下進行預制施工,減少陡坡段現場焊接工作量,大幅提高施工效率。

圖2 CATIA建立的管段三維模型

4 運輸索道系統安裝

高長陡坡地段因地勢高差大、坡度大、石方多,施工便道、作業帶修筑困難,無法使用裝載機或吊管機等機械運布管[2],所以根據陡坡地形并結合施工經驗選用架設索道系統的方法解決運輸難題。

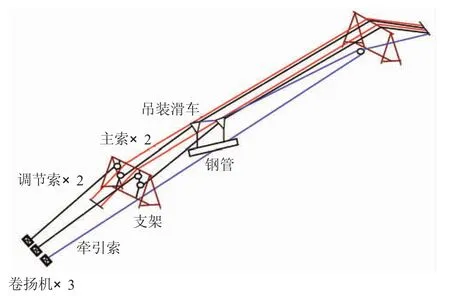

4.1 索道系統構成

該工程應用的運輸索道系統為雙主索設置,由主索(承載索)2條、牽引索1條、調節索(起重索)2條、吊裝滑車、滑輪組、卷揚機3臺、支架、錨固墩等構成。索道系統安裝時,卷揚機設置在陡坡段下端,在陡坡上下兩端設置支架用來支撐鋼索,主索與兩端錨固墩固定,牽引索和起重索的上端均與錨固墩固定,下端由卷揚機牽引(見圖3)。雙主索索道系統的2條主索為承載索,每條主索上各設一吊裝滑車,吊運時采取跨雙主索雙滑車雙吊點,與單主索索道相比,更能確保吊運過程的平穩;由牽引索控制滑車在主索上的前后運動,由調節索通過滑車下的滑輪實現吊物的高度控制,且2條調節索可分別調整前后吊點高度,使吊物呈傾斜狀態,與單主索索道相比,更易于精確調整吊物的空間位置,不僅能實現運布管,還能輔助管道焊口的組對。

圖3 雙主索運輸索道系統示意

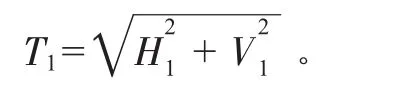

4.2 索道系統的受力校核計算

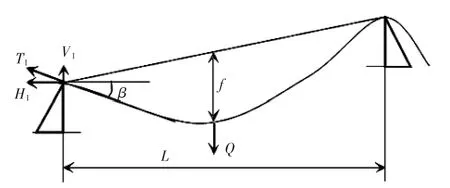

根據現場實際地形建立索道系統受力模型,進行吊裝受力分析(見圖4),同時進行受力校核計算,以保證索道系統運行安全。

圖4 運輸索道系統示意

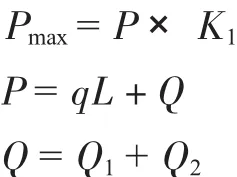

最大吊裝荷載計算重力為:

式中:P為最大吊裝載荷實際重力,kN;K1為動載系數(取1.2);q為索道單位長度自重,kN/m;L為跨距,m;Q為索道承載最大重力,kN;Q1為吊具重力,kN;Q2為最大吊物重力,kN。

則單根主索水平拉力為:

式中:f為索道垂度,m。

主索在支架頂部支撐點處的支反力為:

主索張力為:

主索選用2根準30-6×19S-FC-1960鋼絲繩,查閱GB 26722-2011《索道用鋼絲繩》,其最小破斷拉力P0為596 kN,將數據代入計算公式,可得安全系數K=P0/T1K1≥3.0,符合GB 12141-2008《貨運架空索道安全規范》規定,滿足施工安全要求。

牽引索最大張力T2=Pmax/sin38°(與地面夾角為38°),調節索(起重索)最大張力T3=Pmax/2,均選用準20-6×19S-FC-1960鋼絲繩,查閱其最小破斷拉力為265 kN,安全系數經計算均大于4.5,滿足施工安全要求。

選用10 t型號牽引索卷揚機1臺,選用5 t型號調節索卷揚機2臺,經驗算均可提供足夠的牽引力。

錨固墩采用C30鋼筋混凝土澆筑,同時栽6根準36 mm圓鋼作為錨固點,對其所受抗拉力、抗拔力進行校核,計算結果滿足安全要求。

支架使用規格為D 273 mm×8 mm的Q345無縫鋼管制作,為保持其穩定性,在四根主肢之間添加橫撐。對其所受壓應力進行校核,計算結果滿足安全要求。

4.3 索道系統安裝調試

卷揚機基礎與錨固墩的混凝土強度達到設計強度80%以上時,才能進行卷揚機、支架、索道等的安裝。主索張拉完成后,安裝吊裝滑車(見圖5)。索道系統調試時,先檢查主索、牽引索、調節索連接是否牢固;再啟動卷揚機牽引滑車沿索道進行無負荷試運行;過程中密切觀察受力支架有無幾何形變,滑車與軌道之間有無卡澀或跳動,如果出現以上現象,應停車檢查處理[3];無負荷試運行合格后,再以單次最大吊裝重量進行負荷試運行,程序和注意事項與無負荷試運行相同,驗收合格后方可投入正式使用。

4.4 管道運輸及布管

圖5 吊裝滑車安裝

索道驗收合格后進行管道運輸及布管,在坡腳構建臨時堆管場地,運管方向自下而上,先用裝載機或吊管機按施工圖和鋼管(或管段)編號順序依次將鋼管運送至索道上管位置,用吊帶與平衡桿將鋼管在吊裝滑車上固定穩妥,再啟動牽引索卷揚機帶動鋼管沿索道行走(見圖6),運輸過程應控制平穩,速度在8~15 m/min,到達指定位置后停止,然后啟動調節索卷揚機放繩,將鋼管緩慢溜放至管溝內完成布管。

圖6 索道運管

5 管道安裝施工

因運管方向為自下而上,為了避免運管與管道組焊相互干擾,管道安裝施工順序為自上而下[4-8]。與一般地段的管道安裝施工不同,因受地形限制,管道的組對、焊接均須在管溝內管道正式敷設位置完成。

5.1 管道組對

高長陡坡地段因鋼管自重較大,人力組對困難,可借助索道系統、千斤頂配合外對口器進行焊口組對[9-15]。組對時,通過2條調節索(起重索)的收放來調節鋼管前后高度及傾斜角度,通過牽引索調整鋼管前后位置,組對間隙的細微調節由千斤頂配合外對口器完成(見圖7)。管道組對時務必精確控制帶冷彎管和熱煨彎頭管段的角度指向。

圖7 使用外對口器組對焊口

5.2 管道焊接

管道焊接采用適應性強、抗風能力好的纖維素焊條打底+藥芯自保護焊絲半自動向下焊填充、蓋面工藝。因設計對陡坡段管道無損檢測要求較高,要求焊后100%UT和100%RT檢測,所以精選技能過硬的成熟焊工施焊,力保焊接一次合格率。因陡坡坡度較大,焊口實際位置從接近斜40°~80°以上,且D 813 mm×11 mm鋼管組對坡口開口較寬,所以要求填充、蓋面焊接采取排道焊。

5.3 管道固定

陡坡地段管道施工方向自上而下,決定了管道固定點在組焊管道上坡方向,因而為防止管道受重力作用發生下滑,應在每段管道焊接完成后及時進行固定。當40°≤坡度<60°時,每10 m設置1道固定管卡;當坡度≥60°時,每5 m設置1道固定管卡。管卡采用錨桿連接固定于巖體上,錨桿植入深度≥2.5 m,管卡與管道之間墊20 mm厚橡膠板隔離。

6 結束語

高長陡坡地段管道線路安裝的施工難點主要來源于其特殊地形、地勢,必須結合其特性采取針對性的施工技術措施。精確定位測量和管段三維建模技術的配合應用,可將施工圖轉為三維立體呈現,為提前深度預制創造條件;索道的架設可克服地形限制,解決陡坡運輸難題,實現高效運布管,并能輔助管道焊口組對;管道溝下組焊是高長陡坡地段地形、地勢下的最優施工方法。

以上施工技術措施已在西南油氣田建設難度最大、風險最高的集輸管道建設項目——長寧頁巖氣田集輸氣干線工程中實踐應用,并取得了良好效果,可供今后同類山區陡坡地段管道線路工程的安裝施工參考和借鑒。