工業CT/DR 檢測系統在盆式絕緣子檢測中的應用研究

尹奎龍 ,陳 聰 ,孫學武 ,李正利 ,馮云國

(1.國網山東省電力公司物資公司,山東 濟南 250001;2.山東電力工業鍋爐壓力容器檢驗中心有限公司,山東 濟南 250002)

0 引言

GIS設備自20世紀60年代實用化以來,已廣泛運行于世界各地。與常規敞開式變電站相比,GIS具有結構緊湊、占地面積小、可靠性高、配置靈活、安裝方便、安全性強、環境適應能力強,維護工作量小等優點[1]。盆式絕緣子是GIS產品中的關鍵零部件,承受著電、熱應力的作用。絕緣類故障是GIS設備故障的主要原因之一[2-3]。盆式絕緣子放電缺陷主要分為絕緣子表面臟污、絕緣子表面金屬異物、絕緣子內部氣隙等,其中盆式絕緣子內部氣隙缺陷是大部分GIS設備絕緣故障的主要原因。

DR(Digital Radiography)成像是一種直接成像技術,直接將X射線光子通過探測采集系統轉換為數字化圖像。與傳統的膠片透視成像相比,可大幅提高成像效率,便于進行圖像處理和存儲。基于上述優點,DR成像技術被普遍應用于盆式絕緣子內部氣隙缺陷檢測。但由于DR成像技術在進行盆式絕緣子內部氣隙缺陷檢測時,會產生圖像重疊,存在漏檢風險,難以滿足盆式絕緣子內部氣隙缺陷檢測要求。

1 工業CT/DR檢測系統

1.1 工業CT/DR檢測系統簡介

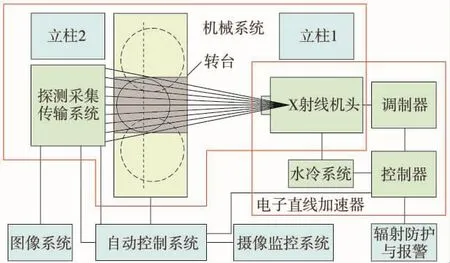

研究所用設備為9MeV電力設備材料工業CT/DR無損檢測系統,系統主要由電子直線加速器系統、探測采集傳輸系統、機械系統、控制系統、圖形系統、圖像系統、輻射安全防護及監視系統等組成。可進行DR數字照相、二代CT(旋轉+平移)和三代CT(旋轉)3種掃描檢測。其中,DR成像是利用射線從單一方向穿過被試物體,系統對檢測的信息進行重建后,以二維透視圖像形式展現所檢測方向的重疊密度分布;CT成像是利用射線從多個方向透射過被試物體某斷層,計算機對采集的數據進行圖像重建,以二維圖像形式展現所檢測斷層的密度分布。

1.2 工業CT/DR檢測系統原理

工業CT/DR檢測系統是利用電子直線加速器產生的X射線穿透被測物體,探測器將偵測到的光信號轉換成電信號,經計算機處理后重建出該物體的DR圖像、二維斷層圖像或者三維圖像。其中,CT圖像的像素位置與物體被掃描斷面或區域位置對應,各像素點灰度值與工件上該點物質對應X射線的衰減值成一定對應關系,從而通過數字圖像反映被測物體內部的幾何細節、材質差別及缺陷狀況,實現對被測物體內部的檢測與分析。工業CT/DR檢測系統工作原理如圖1所示。

圖1 CT/DR檢測系統工作原理

2 盆式絕緣子檢測

CT技術具有圖像不重疊、成像清晰準確的優點,可以彌補DR成像技術在進行檢測時產生的圖像重疊缺陷,考慮DR成像技術檢測速度快,而CT掃描速度較慢的特點,為充分利用二者優點,將工業CT/DR檢測系統應用于盆式絕緣子內部氣隙缺陷檢測。

2.1 實驗用盆式絕緣子試塊設計

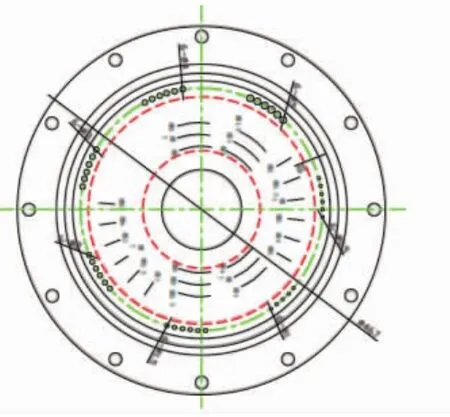

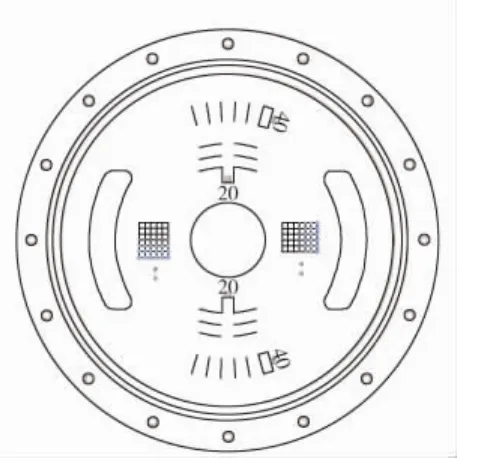

盆式絕緣子是GIS的關鍵部件,起到隔離氣室、支撐導體的重要作用[4]。內部氣隙是造成盆式絕緣子絕緣故障的主要原因之一[5]。針對兩種不同規格型號的盆式絕緣子設計制作了對比試塊。兩種盆式絕緣子缺陷對比試塊加工示意如圖2、圖3所示。

圖2 GIS盆式絕緣子a

圖3 GIS盆式絕緣子b

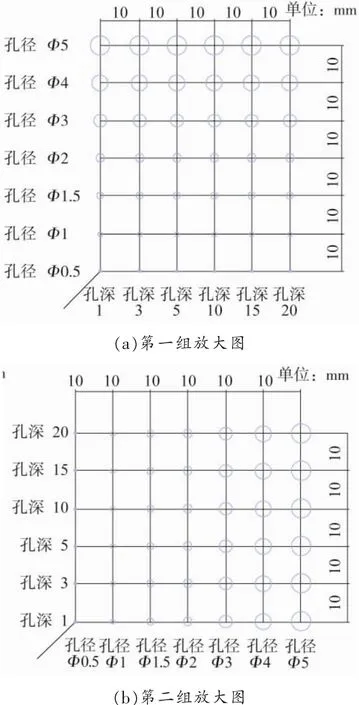

絕緣子a缺陷加工如圖2所示,共加工7組孔,每組孔的深度,按圓周順時針方向依次為深1 mm、3 mm、5 mm、10 mm、15 mm、20 mm,孔中心與突起邊緣間距10 mm,同一組內相鄰孔間距為10 mm。絕緣子b缺陷加工如圖3所示,共加工兩組孔,每組孔的中心間距10 mm,孔徑和孔深分布如圖4所示。

圖4 絕緣子b缺陷加工局部放大示意

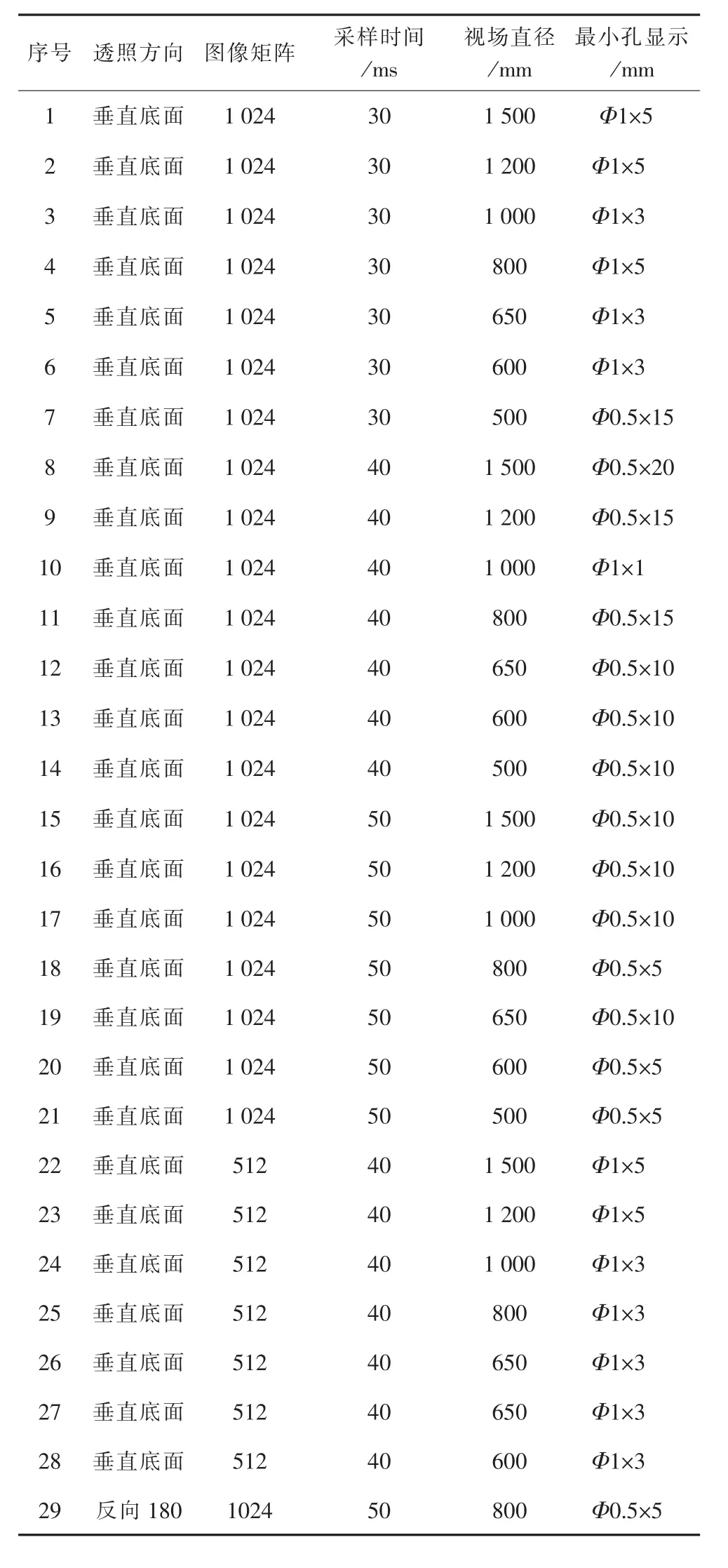

2.2 工業CT/DR檢測系統DR檢測參數優化

為提高工業CT/DR檢測系統應用于盆式絕緣子檢測時的檢測精度,以圖2所示盆式絕緣子a為實驗對象,進行工業CT/DR檢測系統DR檢測工藝參數優化試驗。在常用同步頻率(150 Hz)下通過改變不同檢測參數,觀察最小可見缺陷尺寸,試驗結果如表1所示。

表1 同步頻率150 Hz時不同檢測參數下的最小可見缺陷

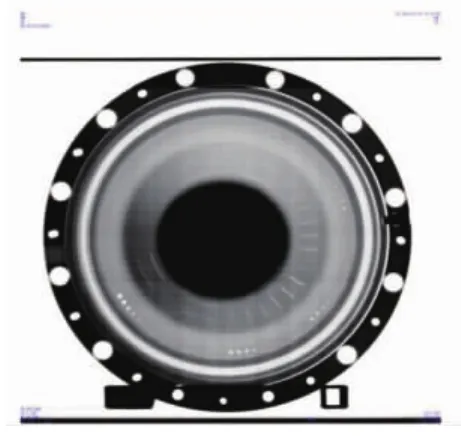

由表1試驗結果可知,通過提高采樣時間、減小視場直徑、增大圖像矩陣可有效地提高檢測的靈敏度,獲得較高的圖像質量。建議圖像矩陣采取1 024×1 024以上、采樣時間50 ms以上、視場直徑等于或稍大于絕緣子最大直徑作為最優DR檢測參數。在最優檢測參數下正面透照與反面透照所獲得的影響基本相同,缺陷的不同埋藏深度對檢出結果可以忽略不計,如圖5、圖6所示。

圖5 最優參數正面透照

圖6 最優參數反面透照

2.3 工業CT/DR檢測系統檢測GIS絕緣子工藝優化

對絕緣子對比試塊進行全斷層CT掃描,對于所在斷層上的圓形氣孔(包括形狀不規則的氣隙)有非常高的靈敏度,所掃描斷層上的圓形缺陷在圖像中可全部顯示。對比試塊中刻槽模擬的條形缺陷,由于和斷面成一定夾角,在圖像中僅能顯示在斷層中的開口寬度,不能反映出缺陷整體形狀。需要在此斷層附近相鄰斷層增加檢測面,直至缺陷消失,并將連續的斷層合成三維圖像,以判斷條形氣隙的大小。CT檢測對條形氣隙的檢測效率低于DR檢測。連續斷層合成的三維圖像如圖7所示。

圖7 合成三維圖像顯示

DR檢測時,受射線入射角度的影響,金屬嵌件的圖像疊加對缺陷影像造成干擾,存在漏檢風險。而全斷層CT檢測在不考慮檢測效率的情況下,檢測結果最為精準,可檢出所有加工缺陷。考慮到實際檢測工作應在保證檢測清晰度的前提下兼顧檢測效率,對工業CT/DR檢測系統檢測GIS絕緣子進行工藝優化:首先使用最優DR檢測參數進行DR掃描,DR檢測完成后對缺陷部位、懷疑部位及金屬嵌件所在斷層等重點部位進行CT檢測。優化后的檢測工藝可實現工業CT/DR檢測系統中兩種檢測方法互相配合,在不影響檢測結果準確率的情況下提高檢測效率。

3 檢測試驗

3.1 射線數字成像技術(DR)檢測

使用DR成像設備對絕緣子缺陷模擬試塊進行DR掃描,得到的檢測結果如圖8所示。Φ0.5×1、Φ0.5×3、Φ0.5×5、Φ1×1、Φ1×3、Φ1.5×1 的氣隙缺陷未能在檢測圖像中顯示。且 Φ3×1、Φ4×1、Φ5×1的氣隙輪廓邊緣顯示并不清晰,在實際檢測工作中可能存在漏檢風險。

3.2 基于優化方法的工業CT/DR檢測試驗

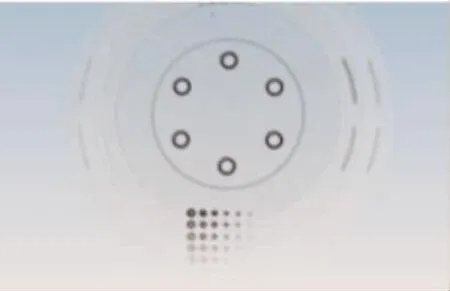

在最優DR檢測參數下使用工業CT/DR系統進行初步DR檢測,底片中可見全部氣孔缺陷顯示,但深度為1 mm的系列氣孔邊緣顯示并不清晰只是模糊可見。DR檢測圖像如圖9所示。

圖8 DR成像技術檢測影像

圖9 工業CT/DR檢測系統DR圖像

根據優化流程,隨后對不清晰位置使用CT斷層掃面方法進行補充檢驗。獲得了準確清晰的圖像顯示。如圖10所示。運用優化的工業CT/DR檢測方法獲得人工絕緣子缺陷試塊所有缺陷信息的清晰顯示。

圖10 工業CT/DR檢測系統CT掃描斷層下孔的顯示

3.3 實驗結果比較

綜合對比3種檢測方法對缺陷模擬試塊的檢測結果可知:優化的工業CT/DR系統檢測方法可以檢出缺陷模擬試塊的所有缺陷,最小氣隙缺陷尺寸為Φ0.5×1。檢測靈敏度遠高于現有DR成像技術檢測方法。同時對于深度較小的缺陷可獲得更加清晰的顯示效果。優化的檢測方法與單純CT掃描檢測靈敏度相同,但檢測速度大大提升。使用優化方法檢測耗時僅為單純CT掃描的1/10,在保證準確率的前提下,兼顧了檢測效率。

4 結語

DR成像檢測技術是目前常用的無損檢測方法,由于其在檢測時存在圖像重疊缺陷,可能造成絕緣子內部氣隙缺陷的漏檢。通過對工業CT/DR檢測系統進行參數設置與檢測流程優化,將該檢測系統應用于盆式絕緣子內部氣隙缺陷檢測,實際檢測結果證明,優化的CT/DR檢測方法檢測靈敏度高,檢測速度快,對于GIS盆式絕緣子內部氣隙檢測是一種行之有效地檢測手段。