大齒輪斷裂的失效分析與工藝改進

張曉陽 齊永豐 劉蘋

摘要:大齒輪在熱處理調質過程中,拉筋發生斷裂。通過對大齒輪的化學成分、鑄態組織的分析,結合調質過程的分析,得出2個大齒輪斷裂的原因,一是終冷溫度太低,產生較大的組織應力和熱應力;二是鑄造缺陷在冷卻過程中會產生較大的壓應力,成為斷裂的裂紋源。分析失效機理并總結工藝改進措施,研究在該鑄態條件下如何避免再次發生此類失效。

關鍵詞:大齒輪;斷裂;調質;鑄件

1 引言

大齒輪是礦山混合機的主要部件之一,用于傳動裝置。該大齒輪為鑄件,外觀尺寸如下:外徑為4.5m,內徑為4.1m,寬度為0.5m。材質為ZG310-570,重量12噸,技術要求為調質,硬度范圍197-227HB。該大齒輪的設計采用分半的結構鑄造,熱處理調質后均開裂。

2 失效分析

大齒輪在淬火時發生斷裂,其中第一半開裂1處,第二半開裂3處,裂紋位置在拉筋與腹板的連接處,斷裂形貌為縱向斷開式,斷裂處的宏觀形貌如圖1所示。

采取以下3種措施來分析斷裂失效的原因:查看視頻記錄,找出淬火操作是否存在問題;在大齒輪的裂口附近位置取末進行化學分析,驗證材質是否正確;將斷裂處錯開,露出斷口外貌,分析形貌形成的原因。

(1)查看工藝執行情況。大齒輪調質工藝為630℃保溫2h,860℃保溫4h后水冷,570℃保溫6h后空冷。經過查看現場視頻記錄,發現淬火冷卻時間太長,達到30分鐘,工件已經冷透,終冷溫度基本達到50℃以下。一般淬火冷卻時間會按照冷卻經驗公式t=α×D來計算,其中t為冷卻時間(S),D為工件有效厚度(mm),α為冷卻系數(S/min)。當采用水冷時,α為1.5-2。大齒輪的有效厚度為200mm,按照公式計算,大齒輪的最大冷卻時間不能超過6.5分鐘。淬火時間太長就會導致表層產生的拉應力及心部產生的壓應力同時作用于工件,當應力增大到該溫度下的屈服強度時便造成表面伸長和心部壓縮的塑性變形,就會造成工件開裂。

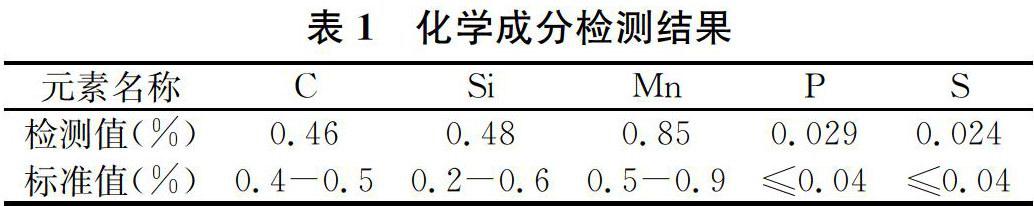

(2)對大齒輪進行化學成分分析,在裂紋附近鉆取金屬末進行檢測,檢測結果如表1所示,大齒輪的化學成分符合《GB/T11352-2009一般工程用鑄造碳鋼件》標準中關于ZG310-570牌號鋼的規定。

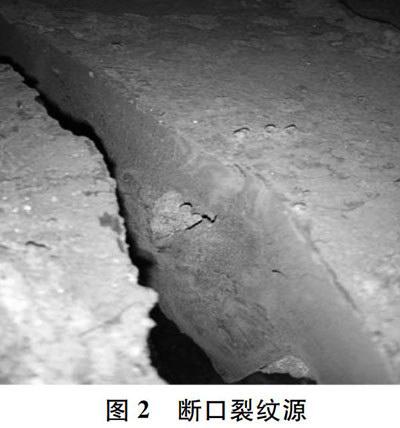

(3)分析斷口形貌。大齒輪開裂的位置在拉筋與腹板的連接處,表面為毛坯面。將斷面錯開后,觀察斷口形貌,宏觀可見氣孔和縮松2種鑄造缺陷,此為產生斷裂的裂紋源,見圖20在淬火過程中,由于組織疏松,氣孔和縮松處會產生巨大的壓應力,產生裂紋后向外擴展,導致整個拉筋裂開。

綜上所示,造成失效的原因有2個:冷卻時間太長,造成終冷溫度太低,產生較大的組織應力和熱應力;鑄件斷開處宏觀可見的氣孔和縮松為斷裂的裂紋源,這2種缺陷在冷卻過程中產生較大的壓應力。

3 工藝改進

通過提高淬火后的終冷溫度以及控制冷卻速度的方式,來降低工件開裂的風險。提高終冷溫度的目的是降低組織應力,控制冷卻速度的目的是降低熱應力。提高終冷溫度會減小開裂的傾向,但對碳鋼和低合金鋼的大型鑄件來說,即使采用激冷的冷卻方式,也不能獲得馬氏體組織,硬度就無法達到要求。所以適當的降低終冷溫度是有好處的,終冷溫度控制在300±50℃左右即可。心部終冷溫度是指回火升溫以前心部冷卻必須達到的溫度,截面較大的鑄件,為了防止產生較大的內應力,在心部降溫到終冷溫度以前,冷卻工藝就已經停止,工件已從冷卻介質中轉到回火爐中,所以工件的心部溫度隨著工件離開冷卻介質裝入回火爐的整個期間仍然不斷降低,一直達到必須的終冷溫度。

因此根據工件的有效厚度,計算出淬火水冷的時間、緩冷的時間以及次數、終冷溫度等,編制主要的冷卻工藝如下:水冷2分—空冷30秒—水冷1分—空冷30秒—水冷1分—空冷1分—水冷1分—空冷,冷卻后的工件溫度在300±50℃左右。空冷目的是減小熱應力,因為在工件快速冷卻過程中表層先冷,中心后冷,始終存在表心溫差,在冷卻初期表層溫度的下降比心部快,表層的較大收縮受到心部的牽制,表層產生拉應力,心部產生壓應力,當應力增大到該溫度下的屈服強度時,便造成表面伸長和心部壓縮的塑性變形,就會造成工件開裂。尤其鑄件內部組織的均勻性和致密性較差,與鍛件比較在同等條件下的應力更容易開裂。所以采取間隙性的空冷方式可以降低表面的冷卻速度,使得心部較高的溫度向表層傳導,降低表心溫差和冷卻速度,防止開裂。

4 實施過程及力學性能驗證

該組大齒輪產生裂紋下廢后,廠家重新鑄造了一組。在車間調質時,按照工藝改進后的方案執行,將水冷時間、緩冷時間、冷卻速度、終冷溫度、回火溫度等一系列參數細化到具體數值,在工藝上標明,工人按此操作。調質后沒有出現裂紋,且齒輪硬度合格,對試樣進行力學分析,驗證其力學性能是否合格,檢驗結果見下表。

5 結論

(1)淬火冷卻時間太長,造成終冷溫度太低,產生較大的組織應力和熱應力,導致工件表層產生的拉應力及心部產生的壓應力同時作用于工件,當應力增大到該溫度下的屈服強度時便造成表面伸長和心部壓縮的塑性變形,就會造成工件開裂。通過提高淬火后的終冷溫度(300±50℃)以及控制冷卻速度的方式,來降低工件開裂的風險。

(2)鑄件斷開處宏觀可見的氣孔和縮松為斷裂的裂紋源,在淬火過程中,這兩種缺陷氣孔和縮松處會產生巨大的壓應力,產生裂紋后向外擴展,導致整個拉筋裂開。

參考文獻

[1]樊東黎.熱處理手冊[M].北京:機械工業出版社,2004.

[2]湖光立,謝希文.鋼的熱處理[M].西安:西北工業大學出版社,2004.