空氣耦合超聲波的位移測量

,,,3,

(1.南昌航空大學 無損檢測技術教育部重點實驗室, 南昌 330063;2.日本探頭株式會社,橫濱 232-0033;3.湖南省特種設備檢驗檢測研究院, 長沙 410000)

作為測量距離或位移的主要方法,超聲和激光檢測技術被廣泛應用于工程實際中。隨著激光檢測技術的不斷發展,超聲位移檢測技術的應用范圍正在不斷縮小。然而,當使用激光測量反射率很低的透明體、吸光的黑橡膠、反射率發生急劇變化的花樣材料、異種材料以及鏡面時,由于各種因素的影響,檢測結果會產生很大的誤差,雖然可通過軟件或硬件減少這些誤差,但是儀器會復雜化。因此,對于上述材料的位移測量必須尋找新的方法,由于超聲波不受材料性質的影響[1-3],其可很好地彌補激光檢測技術的不足,非常適用于以上環境的檢測。近年來發展起來的空氣耦合式超聲無損檢測技術,因具有非接觸、非浸入、無損壞、可快速在線檢測的特點,開始受到人們的關注,有著很好的應用前景[4-7]。

筆者采用空氣耦合超聲表面反射法,利用長聚焦束的空氣耦合點聚焦探頭,對配管的內外壁進行了A模式的位移測量,實現了與材料性質和形狀無關的非接觸位移檢測,用簡單的方法和設備獲得了較高的檢測精度。因此,在非接觸位移檢測方面,相對于激光檢測技術,空氣耦合超聲檢測技術有著一定的優勢和很好的應用前景。

1 檢測精度的確認

1.1 試驗設備

該試驗是在一個相對穩定的環境下進行的,用空調來調節試驗環境溫度,以消除實驗箱內外溫度不同帶來的誤差。在上述檢測環境下,制作了確認檢測精度的試驗系統,系統原理示意如圖1所示。試驗設備由鋼制實驗箱、反射板、探頭、千分尺、千分尺顯示器、溫度顯示器、電腦、信號發射接收器構成。試驗中所用空氣耦合超聲點聚焦式探頭的頻率為2 MHz(型號為2K15R15,晶片直徑為15 mm,聚焦半徑為15 mm),在可伸縮長板上安裝一個數字千分尺(型號為三豐MHD25H,測量精度可達±0.5 μm)來記錄反射板左右移動的距離。在鋼制試驗箱的內外安裝熱電偶來監測試驗箱內外的溫度,在設備的上部設置一個丙烯材料的窗口來觀察內部情況。試驗使用超聲發射接收器JPR-600C發射和接收信號,通過旋轉千分尺旋鈕來控制反射板的左右移動,改變反射板的位置,使探頭至反射板產生位移的變化,同時用超聲檢測出位移的變化,以此來獲得反射板的A顯示波形,同時得到反射板移動范圍的B顯示。檢測系統的結構框圖如圖2所示。

圖1 檢測精度試驗系統檢測原理示意

圖2 檢測系統結構框圖

1.2 檢測精度的確認試驗及試驗結果

將點聚焦探頭對準反射板表面中心位置,通過圖2中所示的熱電偶連接的溫度顯示屏可知試驗環境為26.5℃,將探頭的焦點對準在反射板上,左右輕微旋轉千分尺旋鈕,觀察第一次回波信號峰值達最大值時停止旋轉,將此時千分尺位置作為初始位置(即零點),測得的反射波形如圖3所示。得到第一次回波在83.85 μs處(波形到達時間),第二次回波在167.8 μs處(波形到達時間),可知探頭距反射板的距離為14.27 mm。

圖3 探頭焦點處波形示例

圖4 檢測精度確認試驗結果及換能器內部超聲波傳播示意

圖5 探頭至反射板距離與峰值時間的關系曲線

利用圖3所示的一次回波進行測量分析。首先,如圖1所示,以探頭焦點與反射板的初始位置為中心(左為負),將反射板從左至右以0.1 mm的步進從-0.500 mm (500 μm) 移動到+0.500 mm(500 μm)處,記錄反射板的第一次回波波形,同時進行B掃描顯示記錄。此試驗控制測量時間在1 min內完成,溫度變化在±0.1 ℃范圍內。試驗結果如圖4所示,圖4(a)為B顯示結果,反射板每次移動的距離都是固定的,從圖中可以清晰地看出時間相對于千分尺(反射板)移動的距離是以相等的間隔變化的。圖4(b)為反射板在-0.5 mm位置處的A顯示波形。從圖4(c)所示晶片發射超聲波的傳播路徑可知,當晶片發射超聲經過耦合層時,由于超聲波信號可能會在耦合層內部發生復雜的多重反射與折射、以及晶片本身的余振很長,波尾部分的波形易發生干涉或重疊而導致波形的畸變,而第一次回波的第一個和第二個峰值有較好的穩定性,所以選取第一次回波的第一個和第二個峰值進行測量分析并記錄數據,第一個和第二個峰值記錄在表1,表1可用圖5表示。圖5中橫軸為反射板距中心點(即零點)距離,縱軸為波形第一和第二峰值時間,虛線為第一峰值的到達時間,實線為第二峰值的到達時間。從圖5可以看出,第一和第二峰值均近似線性并具有很好的相關性,第一峰值的時間曲線和第二峰值的時間曲線的斜率不同。可以證明如果能夠把第一和第二峰值正確地檢測出來,溫度變化在0.1 ℃范圍內,檢測精度能夠達到0.01 mm。

另外,將空調溫度調節為26℃,保持探頭至反射板距離不變,進行連續10 h的反射波形記錄,選取第一個峰值時間進行測量,每隔10 min記錄一個數據。試驗結果如圖6所示,圖中橫軸為試驗經過時間,主坐標軸為第一次峰值到達的時間,次坐標軸為試驗環境變化的溫度。實線表示峰值到達時間與試驗經過時間的關系,虛線表示溫度與試驗經過時間的關系。從圖6可得出,超聲波的聲速對溫度的變化非常敏感,細微的溫度降低都能導致峰值到達時間的延遲,這說明空氣耦合超聲檢測對溫度的變化非常靈敏。

表1 探頭至反射板距離和峰值時間的關系

圖6 試驗溫度與超聲波傳播時間的關系曲線

圖7 應用試驗裝備實物

2 應用實例

通過以上試驗,驗證了空氣耦合超聲位移檢測精度能夠達到0.01 mm。下面將其應用到實際超聲位移檢測中。試驗裝備實物如圖7所示,檢測系統由三軸調節支架、探頭、丙烯管、旋轉角度控制器等組成。試件用配管的材料為丙烯,其內徑為66 mm,外徑為70 mm,管壁厚度為4 mm。在丙烯管的底部安裝一個旋轉角度控制器,控制丙烯管以一定的速度旋轉。測量時,將寬度為25 mm、厚度為60 μm的聚酰亞胺膠帶貼在丙烯管的內外兩側以模擬壁厚變化,并且改變膠帶的層數(見圖8),即一層膠帶的厚度為60 μm、兩層膠帶的厚度為120 μm、三層膠帶的厚度為180 μm,以此來改變探頭與被檢測物之間的距離;然后分別從配管外部和內部進行測量。

圖8 丙烯管膠帶位置示意

2.1 配管外側壁厚變化測量

從配管外側對壁厚變化進行測量,試驗結構如圖9所示。使用空氣耦合點聚焦探頭頻率為2 MHz (型號為2K15R15,晶片直徑為15 mm,聚焦半徑為15 mm),將旋轉角度控制器轉速設為2 r·min-1,在配管旋轉的同時進行測量,測量結果如圖10所示。在B顯示的膠帶紙邊緣處[見圖10(a)],顯示的波形到達時間不同,無膠帶處的回波時間為88.600 μm[圖10(b)上部波形],有膠帶處的回波時間為87.519 μm[圖10(b)下部波形]。管外徑旋轉一周為220 mm,將左側的B掃描結果進行坐標變換得到圖11(a),(b)為未貼膠帶紙時的位移關系曲線,由于丙烯管的厚度不均、變形等因素影響,圖11(a),(b)位移的整體起伏大約為0.6 mm。對比圖11(a)和11(b)的位移變化,可以清晰地分辨出從左至右管壁上分別黏貼了2層、3層、1層膠帶紙處的位移,與實際情況完全一致。由于丙烯管的厚度不均、變形等因素影響,圖11(a),(b)位移的整體起伏大約為0.4 mm。

圖9 配管外側測量結構簡圖

圖10 配管外側B掃結果和A顯示波形示例

圖11 配管外側測量位移關系曲線與未貼膠帶紙位移關系曲線

2.2 配管內側壁厚變化測量

圖12 配管內側測量結構簡圖

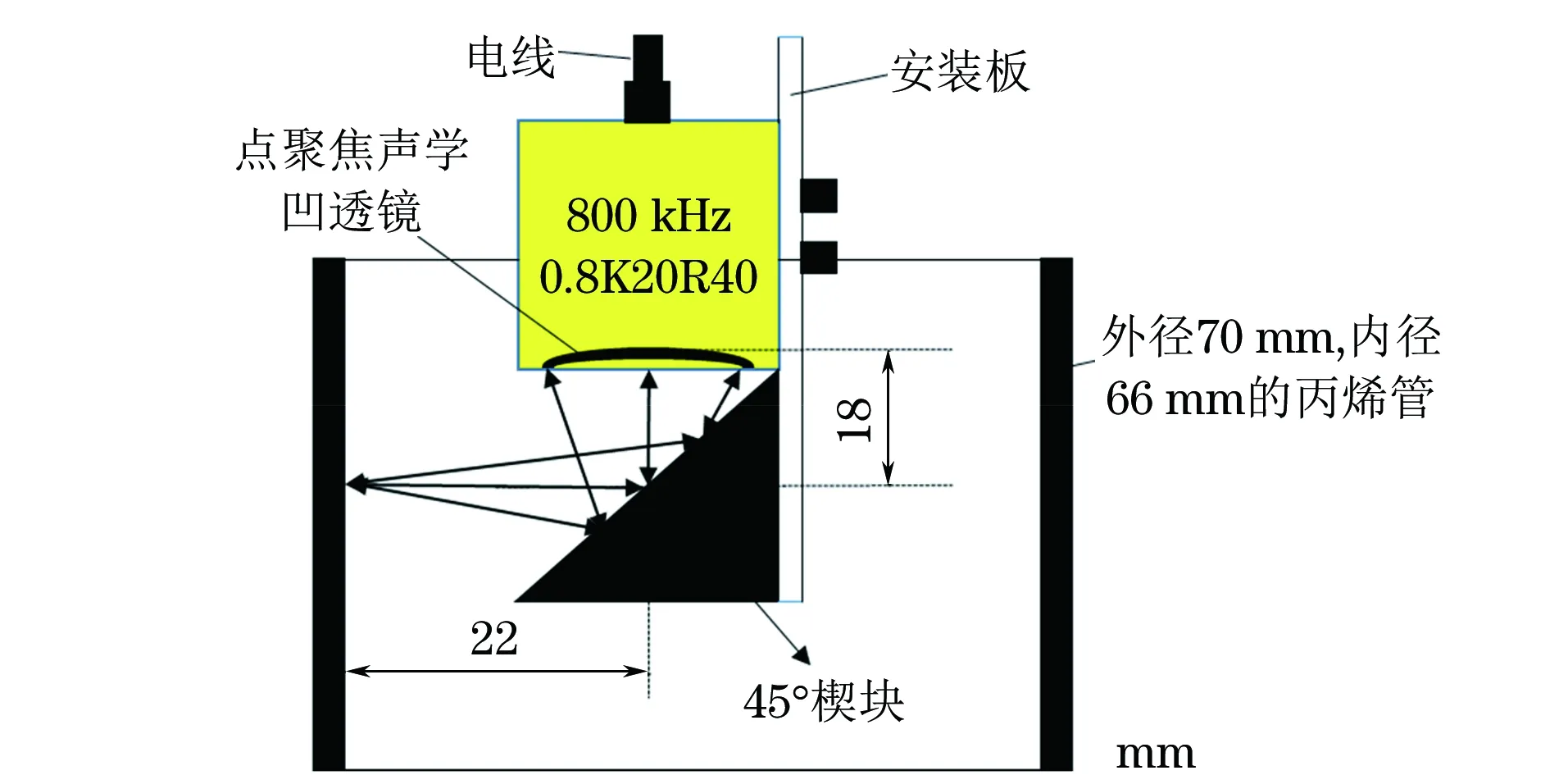

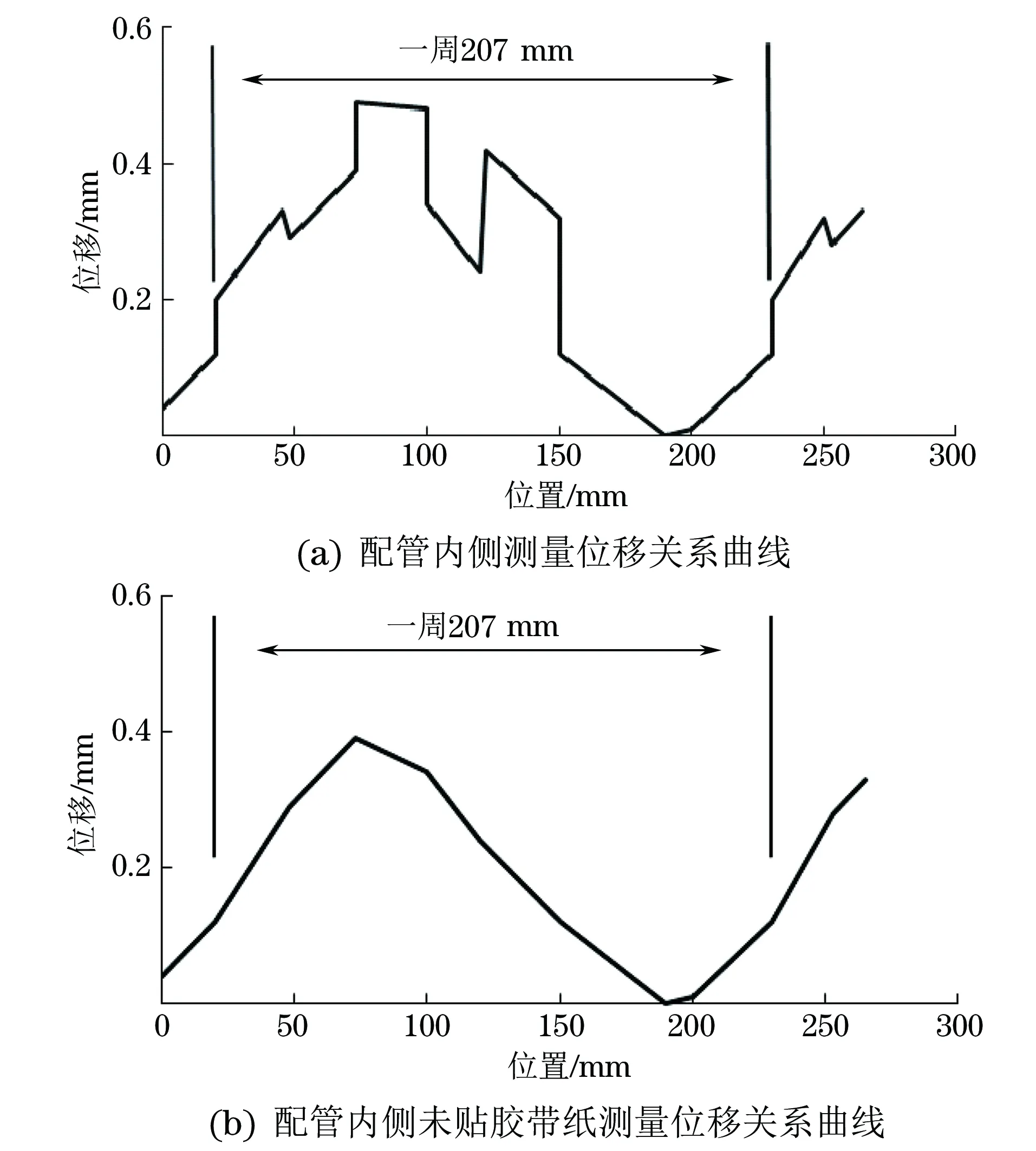

小徑配管內側進行測量,試驗結構如圖12所示。由于小徑配管不能利用簡單的垂直入射反射法進行測量,使用了長聚焦束的空氣耦合點聚焦探頭,頻率為0.8 MHz(型號為0.8 K20R40,晶片直徑為20 mm,聚焦半徑為40 mm)。因此配管內部空間小,難以將探頭橫置于配管內,故利用了45°折射鏡方法。以同樣的速度2 r·min-1,使配管旋轉,同時進行測量,貼有膠帶紙和沒有貼膠帶紙配管的測量結果如圖13所示。管內徑旋轉一周為207 mm,比較圖13(a)與13(b)位移變化,從左至右可以看出分別黏貼了1層、2層、3層膠帶紙處的位移,與實際情況完全一致。由于丙烯管的厚度不均、變形等因素影響,圖13(a),(b)位移的整體起伏大約為0.4 mm。

圖13 配管內側測量位移關系曲線與未貼膠帶紙位移關系曲線

3 結論

在實驗室進行配管管壁厚度測量,當使用2 MHz的空氣耦合點聚焦探頭,溫度變化為0.1 ℃時,空氣耦合超聲波位移檢測的精度能夠達到0.01 mm。通過對管壁內部測量和外側測量的比較,準確地檢測了厚度僅為60 μm的位移,并確認了厚度的改變帶來的位移變化。另外,利用長聚焦束的點聚焦探頭,通過配置45°反射楔塊檢測了小管徑的配管內部的位移和臺階。試驗結果表明,高精度的位移測量建議使用第一回波的第一和第二峰值,還要求換能器有較高的穩定性。

試驗證明,空氣耦合超聲檢測系統對距離的變化非常敏感,檢測結果可靠,檢測精度高。其還可應用于柱體管的偏心距等距離的測量中,并且能夠根據不同的實際情況搭建不同的檢測模型,具有很好的實際應用前景和價值。