純電動堆高機鋰離子電池包的結構設計

上海電氣集團股份有限公司中央研究院 上海 200070

近年來,能源危機和環境污染等問題日益加劇,世界各國在新能源領域不斷進行研究和探索,新能源的應用得到大力發展,其中鋰離子電池是一個主要門類。目前,動力型鋰離子電池已經在乘用車上得到了廣泛應用,成為替代燃油的最好選擇之一,可以解決汽車尾氣污染問題,改善大氣質量。此外,在工程車輛方面,鋰離子電池的應用也在不斷探索中,筆者對純電動堆高機鋰離子電池包的結構進行設計。

1 堆高機概述

如圖1所示,集裝箱堆高機是碼頭、貨場、倉庫等進行裝卸、堆碼和搬運必不可少的特種工程車輛,目前已得到廣泛應用。堆高機屬于大型工程車輛,型號各有不同,一般車體高度為19~25 m。傳統的堆高機以燃油為動力,噪聲大,尾氣中含有多種有害物質,是造成溫室效應的主要原因之一[1],不符合綠色環保的要求。以鋰離子電池為動力的純電動堆高機可以實現低噪聲與尾氣零排放,對改善環境十分有益,是未來的發展方向。

2 電池包結構設計要點

電池包相當于電動車輛的能量供給裝置,是動力的來源[2]。電池包涉及電池、模組、機械結構、電氣系統、軟件、仿真等多個專業,一般較為復雜,設計難度較大。在滿足機械結構性能的情況下,電池包還要滿足電氣性能與安全性能的要求[3],最終還要滿足整車系統的電性能要求,如電量、電壓、充放電指標、通信等。因此,在進行電池包結構設計時,首先要分析設計要點。

2.1 車輛電性能

根據整車系統要求,確定電池包電量,然后根據電機及路況等因素確定功率,并匹配電池放電倍率。根據電流大小確定主電纜的規格、插接件的選型與電氣元件的選用等。

▲圖1 堆高機示意圖

針對純電動堆高機,確定系統電壓為614 V,容量為60 Ah,總電量為36.9 kWh。

2.2 電池類型

目前市場上有多種鋰離子電池,按電池材料可分為磷酸鐵鋰電芯電池、三元電芯電池、錳酸鋰電芯電池、鈦酸鋰電芯電池等,按照外形可分為圓柱形鋰離子電池、金屬方殼鋰離子電池、軟包裝方形鋰離子電池等。電池的形狀對電池包結構設計影響較大,一般而言,圓柱形和金屬方殼鋰離子電池結構設計較為容易,而軟包裝方形鋰離子電池由于外包裝為一層很薄的復合材料,需要較好的防護以保護電芯,所以結構設計難度較大。

軟包裝方形鋰離子電池一般而言具有更好的安全性能,因此筆者在設計時選用20 Ah軟包裝方形鋰離子電池。

2.3 電池包安裝尺寸和質量校核

在堆高機車體上,電池包的安裝空間位于駕駛室下方。筆者在充分了解客戶需求的基礎上,根據車輛的實際情況和空間來設計電池包外形[4]。電池包的總體質量應符合車體要求,按照車輛空間來進行布局設計,要求電池包結構緊湊。充分考慮車輛電氣系統的要求,使車輛主電路的電纜直徑、電纜走向、電池外箱接線口、通信線路對接等滿足要求。還要考慮電池箱的安裝位置是否會影響車輛的質心[5],避免由于質量分布問題對車輛的穩定性造成影響。

2.4 散熱

高溫對電池系統有影響,如果電池組得不到及時通風散熱,將導致電池組系統溫度過高或溫度分布不均,長期工作將造成充放電性能和循環壽命下降,對電池包功率和能量特性、安全性和可靠性等方面都有不利影響,嚴重時還將導致熱失控,影響系統的安全性與可靠性。

高溫對電芯的一致性也有影響。由于車輛空間比較緊湊,電池都是緊密連接裝載在車輛密閉空間中的,在中心區域的電池較邊緣區域的電池散熱更難,因此會造成中心區域電池產生熱量累積[6],使中心區域的電池溫度明顯偏高。

高溫將對電芯的電化學系統產生嚴重影響,造成電池內阻、容量等電性能偏差加大,導致有的電芯被“濫用”,電池系統荷電狀態估計的準確性降低[7],進而使整個電池系統的循環壽命降低[8]。

因此,需要在電池包結構設計中添加溫度監測系統和散熱設備,來確保電池具有正常的運行環境,進而使電池單體發揮出最佳性能。

2.5 防水密封性能

電池包通常工作在室外環境中,因此需要一定的防水、防塵,甚至是防鹽霧能力,一般外殼防護等級需要高于IP55。

3 主要標準

在進行鋰離子電池包結構設計時,主要執行的標準如下:GB/T 31484—2015《電動汽車用動力蓄電池循環壽命要求及試驗方法》、GB/T 31485—2015《電動汽車用動力蓄電池安全要求及試驗方法》、GB/T 31486—2015《電動汽車用動力蓄電池電性能要求及試驗方法》、GB/T 31467.1—2015《電動汽車用鋰離子動力蓄電池包和系統第1部分:高功率應用測試規程》、GB/T 31467.2—2015《電動汽車用鋰離子動力蓄電池包和系統 第2部分:高能量應用測試規程》、GB/T 31467.3—2015《電動汽車用鋰離子動力蓄電池包和系統第3部分:安全性要求與測試方法》。

4 鋰離子電池包的結構設計

4.1 基本參數

4.1.1 單體電芯

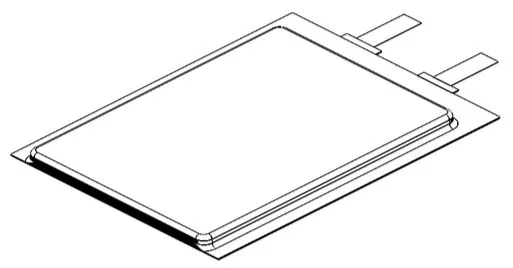

單體電芯如圖2所示,電芯類型為磷酸鐵鋰軟包裝電芯,標稱電壓為3.2 V,容量為20 Ah,尺寸為 250 mm×180 mm×7 mm。

4.1.2 電池包結構

車體內安裝電池包的空間尺寸為1 500 mm×1 100 mm×580 mm,電池包結構的基本尺寸為1 399 mm×1 012 mm×520 mm,質量≤440 kg,質量比能量為83.8 Wh/kg。

▲圖2 單體電芯示意圖

4.2 電池模組

軟包裝鋰離子電池電芯外層為較薄的復合材料,很容易被尖銳的物體劃傷、損壞。軟包裝鋰離子電池的極耳為很薄的金屬片,無法直接進行連接。因此,模組設計的難點在于電池極耳的連接方式,以及如何將成組的電池串進行打包。

4.2.1 模組參數

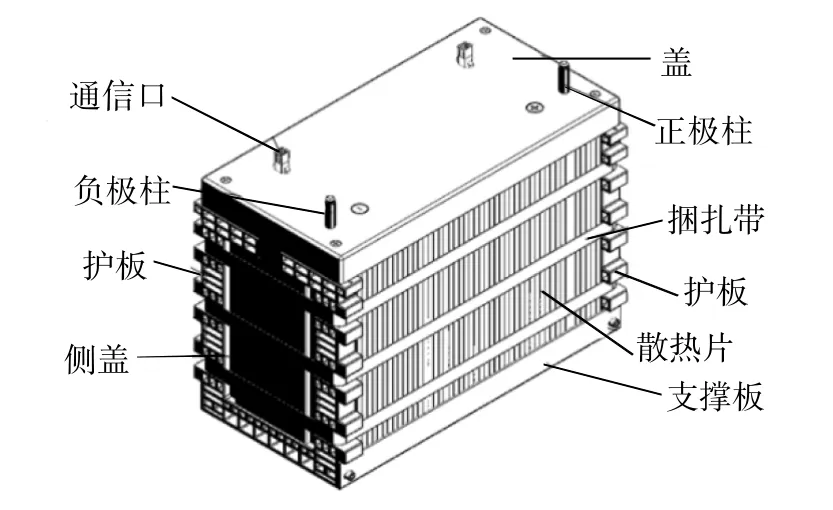

根據電芯的形狀與特點,模組設計為3P16S(3并16串),如圖3所示。單個模組標稱電壓為51.2 V,模組尺寸為 390 mm×207 mm×273 mm,質量為27.3 kg。

▲圖3 電池模組示意圖

4.2.2 模組結構特點

先將單電芯組合成3并的形式,然后將16組3并的電芯按照正負極相對的方式組合起來,兩側分別放置護板。待全部組合好后,整體放入專用的裝夾設備中固定并夾緊,用專用捆扎帶捆扎。捆扎帶的材質可以選用聚對苯二甲酸類塑料或金屬,捆扎的力度需要反復試驗,以保證電芯模組牢固且不損傷電池。捆扎時采用專用捆扎機,可以保證接頭牢固。在捆扎帶接頭處采用熱熔或激光焊接,接頭很小,基本不會影響模組的外形。采用以上打包方式,在保證牢固可靠的前提下,相比長螺桿固定,省去了很多機械零件,成本更低,體積更加緊湊。

模組在充放電過程中會釋放較多的熱量,為保證電芯散熱,在每片電芯之間加入金屬散熱片,使電芯熱量傳導給散熱片。散熱片將熱量傳導至模組的外表面翅片上,通過系統的冷風將熱量帶走。散熱片一般采用較薄的鋁制材料,因為散熱片與電芯表面直接接觸,所以表面需要保持光滑,以防止損傷電芯。

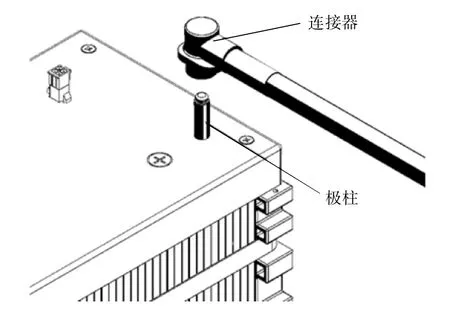

通常模組采用螺紋連接的方式,但此種方式在實際使用中存在很多問題,如螺紋固定不緊,單個螺紋易發生旋轉而松脫,扭矩難以掌握,在狹窄的空間固定工具難以施展等。筆者作了較大改進,模組采用直接插接的極柱連接方式。這一方式操作方便,安全可靠,圓柱形極柱與連接器端子間保持緊密彈性接觸,保證大電流導通,端子內部的卡環則保證不發生松脫現象。極柱連接如圖4所示。

▲圖4 極柱連接示意圖

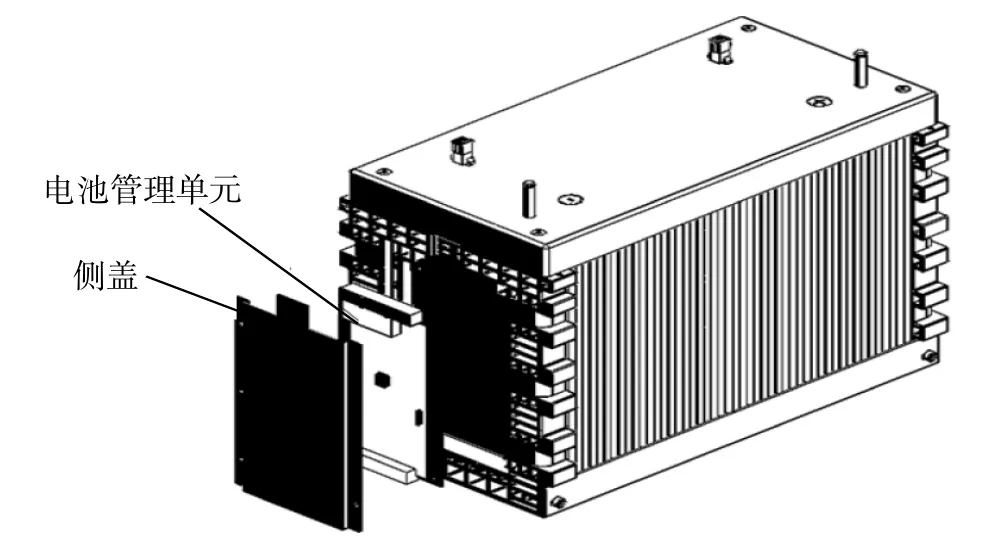

模組側面護板的凹陷處留有安裝電池管理單元的空間。將電池管理單元放入內部,外面加側蓋固定,可以起到保護電池管理單元的作用,如圖5所示。模組頂部安裝有通信接口,采用插接方式,可以方便地實現系統間信號的傳輸。

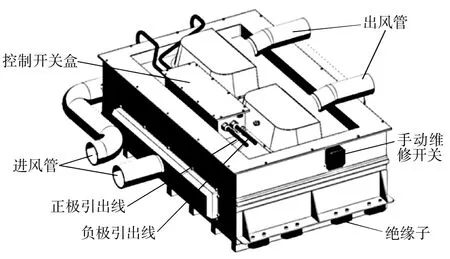

4.3 外形

電池包外形如圖6所示。將電池包與車輛可靠固定是非常重要的,固定法蘭要有足夠的機械強度。為了保證車輛的絕緣性能,固定法蘭不能與車體金屬直接相連,因此在電池包法蘭下安裝8個絕緣子,保證電池包與車體的連接,并實現與車輛的電隔離。

電池包基本尺寸為 1 399 mm×1 012 mm×520 mm,能夠滿足車體空間的要求。在電池包箱體中安裝了12個3P16S模組,模組在箱體內部連接好之后由電纜引出至控制開關盒,通過控制開關盒內部電氣元件后將正負極電纜引出至車輛控制器。控制開關盒內部的電氣控制元件在車輛信號和電池管理系統的控制下實現電池包電源的各項功能。

電池包采用空氣冷卻,外部設置進風管與出風管。在內部風機的作用下,冷空氣由進風管進入電池包箱體內部,然后熱空氣由出風管排出,實現對電池模組的冷卻。箱體上還安裝有手動維修開關,可以實現在維修狀態下斷開電路。

▲圖5 電池管理單元安裝示意圖

▲圖6 電池包結構外形示意圖

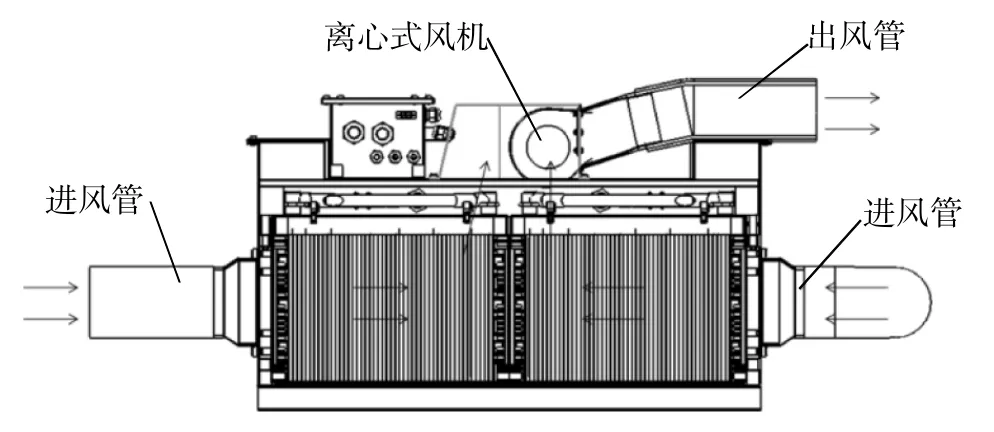

4.4 冷卻風道

電池包散熱是非常重要的,筆者設計中采用空氣冷卻[9]。空氣由兩側進風管進入電池包箱體內部,沿著模組之間預留的風道行進。冷卻空氣與模組散熱片充分接觸,并進行熱交換。風機放置在電池包箱體的頂部,在兩臺雙蝸殼離心式風機吸引力的作用下,空氣匯集至頂部集流罩內,最后由出風管排出至車體出風口,完成整個冷卻過程。冷卻風道如圖7所示。

▲圖7 冷卻風道示意圖

4.5 散熱風機

在加速量熱儀中進行電芯比熱容和放熱量的測試,加速量熱儀提供絕熱環境,在這一環境下,電芯與環境不發生熱交換,因此沒有熱散失,可以認為所測得的熱量全部為電芯本身釋放。

測得20 Ah磷酸鐵鋰軟包裝電池電芯的比熱容為 1 041 J/(kg·℃), 即 0.289 Wh/(kg·℃),1 C 放電時熱功率為1.79 W,系統中電芯數量為576只,因此系統中電芯總的發熱功率為 1.79×576=1 031.04 W[10]。

當環境溫度升高到一定程度時,電池的性能會受到影響,甚至造成安全隱患,因此有必要確定電池工作的上限溫度。經過前期測試,確定電芯的工作上限溫度為50℃,設環境溫度為25℃,則系統允許的溫度差為25℃。

風機風量為系統采用兩臺24 V直流雙蝸殼離心風機,因此單臺風機的風量為1.03 m3/min,即36.37 CFM。

空氣在箱體內部流動時,氣流在流動路徑上會遇到轉彎及其它零件的阻擾,空氣自由流通受到妨礙,從而造成壓力損失。因此,風機選型時需要考慮系統阻抗造成的影響。根據風量靜壓特性曲線和系統阻抗曲線的交點來確定風機風量是比較準確的,但在實際應用中由于系統阻抗較難測定,因此一般常用經驗值來推測系統風阻。在本系統中,風阻為中等,因此推測為計算風量的1.5倍,最終選用的單臺風機風量為54.56 CFM。

4.6 結構分解

在本系統中,包含12個電池模組,每個模組的電量為3.072 kWh,電池包電量為36.9 kWh,系統電壓為614 V。在安裝時,先將外箱安裝好,使兩側整流罩連接固定,并將絕緣端子與外箱固定在一起。之后將12個電池模組依次放入外箱中,通過壓桿將每個模組壓緊。這樣模組與外箱固定為一體,可以防止模組在外箱中的振動。

風機與整流罩預先固定在一起,并與外箱蓋子固定好備用。將每個模組之間的電纜線及電氣元件連接好,然后將外箱合蓋,將電纜連接至控制開關盒。在裝配時須注意在各鈑金件之間添加防水絕緣膠,在外箱與蓋子之間最后密封時也要添加防水絕緣膠,以保證整體的防水特性。

通信線纜將各個模組中的電池管理單元連接在一起,匯總至控制開關盒,統一由電池管理系統進行控制與管理,并最終實現與整車系統的通信和控制。

5 結束語

隨著國家節能減排的推進和新能源行業的快速發展,以動力和儲能為主的新能源技術必將快速發展。電池包作為綠色能源的載體,也將會受到越來越多的重視,在結構上將更加精細,穩定性和能量密度也將逐步提高。

結構設計是電池包設計中的核心環節,筆者介紹了純電動堆高機鋰離子電池包的結構設計,可以滿足堆高機各項使用及安全性要求,同時有利于后期檢修維護。