三菱M701F4燃機轉子冷卻空氣系統優化研究

任淵源,張衛靈,光 旭,劉建生

(1.中國能源建設集團浙江省電力設計院有限公司,浙江 杭州 310012;2.浙江大唐國際紹興江濱熱電有限責任公司,浙江 紹興 312366)

大唐紹興江濱天然氣熱電聯產工程燃氣輪機為M701F4型,采用17級軸流式壓氣機(壓比18)、20個燃燒室、干式、低NOx燃燒器;汽輪機為TC2F-35.4 inch型,雙缸(一高中壓缸和一低壓缸)下排汽機型;發電機為全氫冷發電機,銘牌額定參數480 MW/564.7 MVA,最大連續出力510 MW/600 MVA,頻率50 Hz,功率因素0.85。性能保證條件下100%負荷時單套聯合循環機組出力達約452.07 MW,熱效率達58.36%。作為國內首套F4型單軸機組電廠,其設計、建設和運行的經驗比較缺乏。本文針對該機型燃機轉子冷卻空氣余熱利用系統進行優化,以期提高機組額定發電量、提高熱效率、降低工程造價,產生較好的經濟效益。

1 三菱9F級燃機空氣冷卻系統

三菱9F級燃機透平進口初溫高達1400℃,在如此高的透平進口初溫下機組能夠安全可靠的運行,除了其先進的結構設計以及采用新材料、新技術外,在高溫部件中運用了先進的冷卻技術也是其中的原因之一。

三菱9F級燃機采用4級透平葉片,靜葉的持環和動葉頂部的動葉環,將高溫燃氣與外缸隔開,形成雙層缸結構,外缸承載,內缸受熱,在內外缸夾層中通冷卻空氣,中間夾層具有隔熱和充當冷卻空氣通道的雙重功能。

透平動、靜葉的冷卻需要利用壓力、溫度與其匹配的冷卻空氣,進行冷卻后,進入做功的主燃氣流,各路通道的阻力和最后進入主氣流處的壓力各有不同,因此選擇不同壓力的抽氣點來供應冷卻空氣。

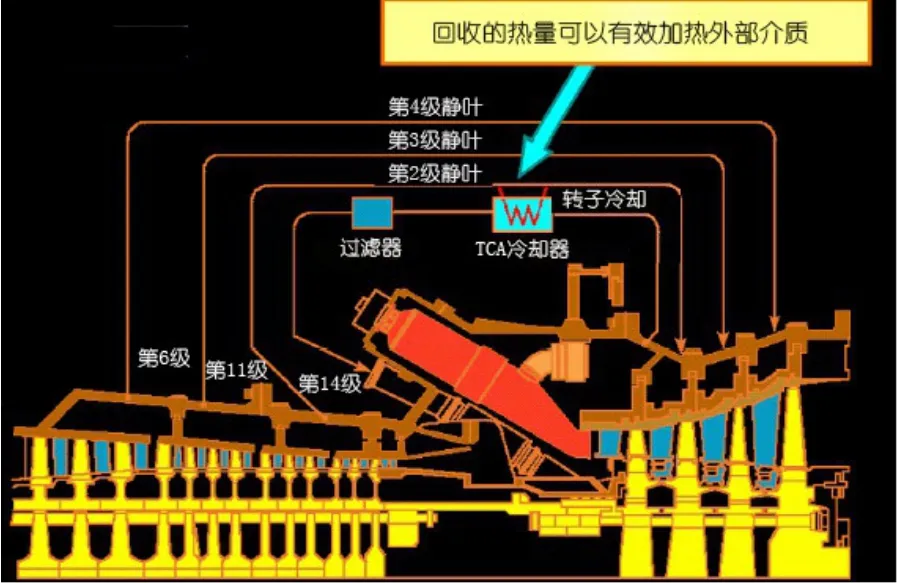

圖1為三菱9F級燃機空氣冷卻系統示意圖。

圖1 三菱9F級燃機空氣冷卻系統圖

其主要的系統流程為:

(1)抽取少量壓氣機出口的空氣與外部冷卻介質進行換熱(經TCA冷卻器)后,去冷卻透平第1級靜葉、主軸、葉輪和動葉片;冷卻空氣從壓氣機出口抽出后,經燃燒室的火焰筒周圍空腔引來,流過1級靜葉持環,再流入1級靜葉內部冷卻通道,冷卻靜葉后從靜葉出氣邊小孔排至主燃氣流中;

(2)從壓氣機第14級、第11級、第6級抽氣口分別抽出空氣以冷卻透平第2級靜葉片、第3級靜葉片和第4級靜葉片;冷卻空氣首先進入內外缸之間的夾層,然后至靜葉內部冷卻通道,冷卻靜葉后從靜葉出氣邊小孔排至主燃氣流中。

(3)來自TCA冷卻器的冷卻空氣一股經第1級輪盤上的徑向孔引至1級動葉根部,再流入1級動葉進行冷卻,從葉頂和葉片出氣邊小孔排至主燃氣流中;另一股經第1級輪盤上的軸向孔流至第2級、第3級、第4級輪盤之間的空腔,經葉根槽底部的徑向孔去冷卻第2級、第3級、第4級輪緣及葉根。這樣,使每級葉輪的進氣側和出氣側都有冷卻空氣流過,使這些表面與燃氣完全隔開,各級葉輪的表面全部被冷卻空氣所包圍,冷卻效果較好。使燃氣初溫在1400℃及以上時,也能夠確保長期安全穩定運行。

2 TCA冷卻器型式優化選擇

為了提高燃機轉子的冷卻效果,采用了TCA冷卻器先將壓氣機出口的空氣進行降溫,再進入燃機內部進行冷卻。這樣做,既可以有效的提高燃機冷卻效果,減少冷卻空氣的流量,同時可以將燃機轉子冷卻空氣的余熱通過TCA設備得到有效的利用和回收,機組效率得以提高。

對于TCA冷卻器型式,有以下兩種方案:

方案一:空冷冷卻器型方案(以下簡稱空冷方案);

方案二:水冷冷卻器型方案(以下簡稱水冷方案)。

2.1 方案一 空冷方案原理

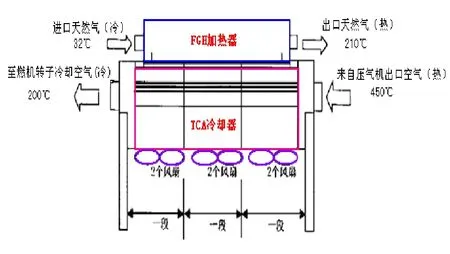

考慮到天然氣燃料需要被加熱(通過FGH加熱器)后再送至燃機,從而提高燃機的運行效率;這與壓氣機出口的空氣需要冷卻(通過TCA冷卻器)后再去冷卻燃機轉子的過程正好相反。因此,可設法將壓氣機出口的熱空氣的熱量傳遞至天然氣燃料,達到余熱利用的目的。然而天然氣壓力高于壓氣機出口空氣壓力,為避免天然氣泄漏至燃機轉子冷卻空氣管路,這套換熱系統考慮采取二次間接換熱方案。由此,得出的空冷冷卻器原理見圖2。

圖2 空冷方案原理圖

本方案中TCA冷卻器的冷端介質為空氣,冷卻器采用風機對壓氣機出口的熱空氣進行冷卻,冷卻風機能夠滿足燃機最大運行工況下的冷卻容量。冷端空氣介質被加熱后,再去與天然氣燃料進行換熱。正常運行工況,壓氣機出口的空氣溫度約為450℃,通過TCA冷卻器后的溫度約為200℃,而天然氣可由32℃加熱至約210℃。在上述過程中,通過TCA冷卻器,壓氣機出口空氣的余熱被間接傳遞(通過另一股空氣作為熱量傳遞的中間媒介)給了天然氣燃料,從而回收余熱,提高燃機效率。

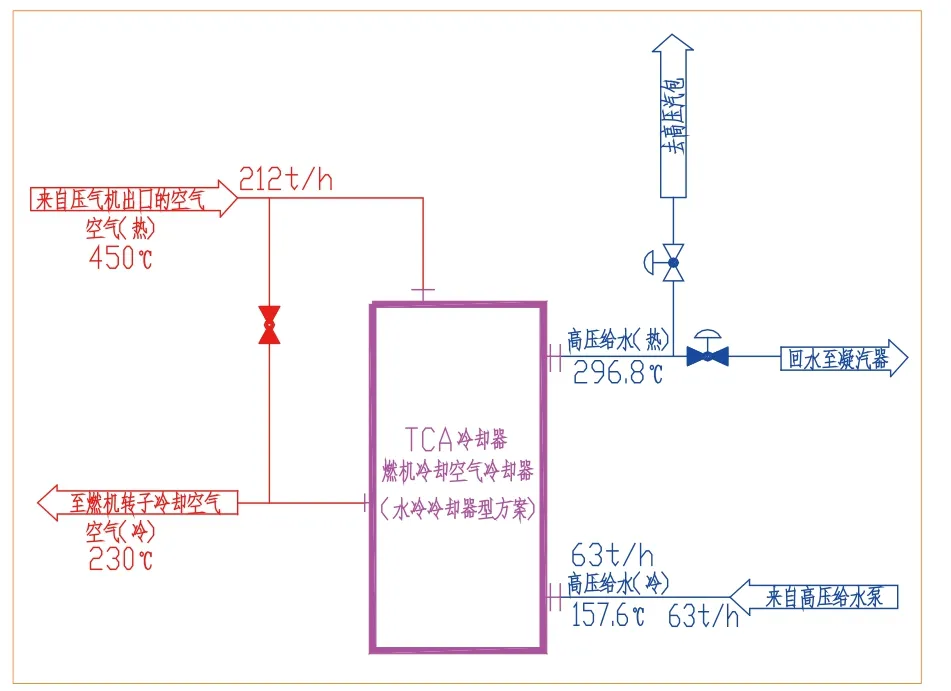

2.2 方案二 水冷方案原理

水冷方案中TCA冷卻器的冷端介質為高壓給水。來自高壓給水泵的高壓給水通過TCA冷卻器一次直接換熱后溫度可從約157.6℃升高至約296.8℃(100%負荷時流量約63 t/h),然后進入高壓汽包進行汽水循環,從而回收了壓氣機出口空氣的余熱,同時將燃機轉子冷卻空氣的溫度從約450℃降低至230℃(100%負荷時流量約212 t/h),滿足轉子冷卻溫度的要求,提高了燃機轉子冷卻的效果,最終降低了聯合循環氣耗率,提高了聯合循環熱效率。

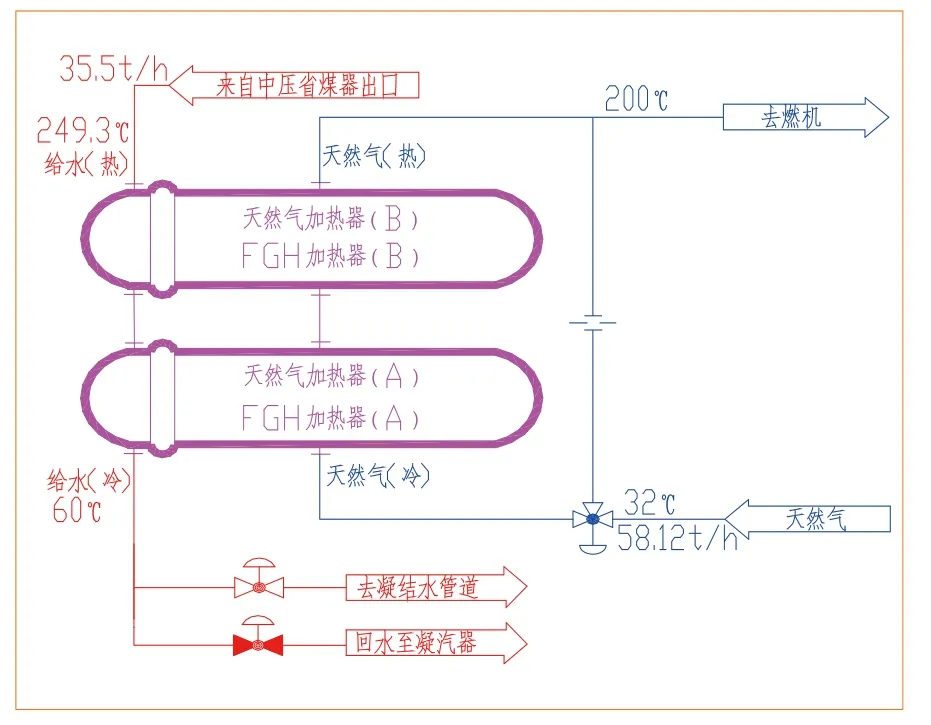

本方案中對應于TCA冷卻器,還設有FGH加熱器,即天然氣加熱器。天然氣的加熱不再使用空氣,而是使用中壓省煤器出口的中壓給水一次直接加熱,回水正常運行時回至凝結水管道與凝結水混合后進低壓省煤器參加汽水循環。中壓給水的溫度從約249.3℃降低至約60℃,中壓給水的流量約35.5 t/h,天然氣可由32℃加熱至約200℃。該換熱方案工質沒有損失,加熱后的天然氣去燃機燃燒后做功。見圖3、圖4。

圖3 水冷方案(TCA冷卻器)原理圖

圖4 水冷方案(FGH加熱器)原理圖

2.3 方案比較

2.3.1 空冷冷卻器方案缺點

(1)空冷冷卻器易受環境影響。

(2)空冷冷卻器采用二次間接換熱,效率不高。

(3)空冷冷卻器采用TCA冷卻器和FGH加熱器一體化結構,結構比較復雜,屬非標準的換熱器設計,造價較高。

2.3.2 水冷冷卻器方案優點

(1)水冷冷卻器方案不存在敞開的空氣介質,不易受環境影響。

(2)水冷冷卻器方案中TCA冷卻器和FGH加熱器均采用一次直接換熱,效率較空冷冷卻器高,能夠帶來更多的發電收益。

(3)水冷冷卻器方案中TCA冷卻器和FGH加熱器,均為氣-水表面式換熱器,屬常規換熱器,結構較簡單,單個設備造價較省。

根據熱平衡的計算結果,水冷冷卻器方案在性能上比空冷冷卻器方案確有較大的提升,機組技術經濟性比較見表1。

表1 方案技術經濟性比較

從上表可以看出,水冷冷卻器方案的單臺機組額定發電量可比空冷冷卻器方案提高約1500 kW,熱耗率降低約19 kJ/kWh,熱效率提高約0.19%。按機組年利用小時數3500 h計算,全廠兩臺機組全年可多發電1.05×107kWh,若按0.62元/kWh的電價算,全廠每年可增加發電收益約651萬元,具有較好的經濟效益。

水冷冷卻器方案的汽耗率比空冷冷卻器方案降低約0.00058 Nm3/kWh,在年發電量(2.87×109kWh)相同的前提下計算,全廠每年可節省天然氣燃料消耗量約160萬Nm3,若天然氣價格按2.41元/Nm3,全廠每年可節約燃料成本約385.6萬元,具有較好的經濟效益。

兩方案綜合評價結果見表2。

表2 方案綜合評價比較

2.4 比較結論

從方案綜合評價比較表可以看出,水冷方案除了施工工程量比空冷方案略大外,其余各項指標均優于空冷方案,而施工工程量總體相差不大,所以,從提高機組熱效率、增大經濟效益的角度出發,推薦采用水冷冷卻器方案。這同時也是中國國內工程中東方電氣/三菱公司(主機廠)對M701F4機型配置的推薦方案,是國內現有M701F4機型和M701F3機型的最大區別。

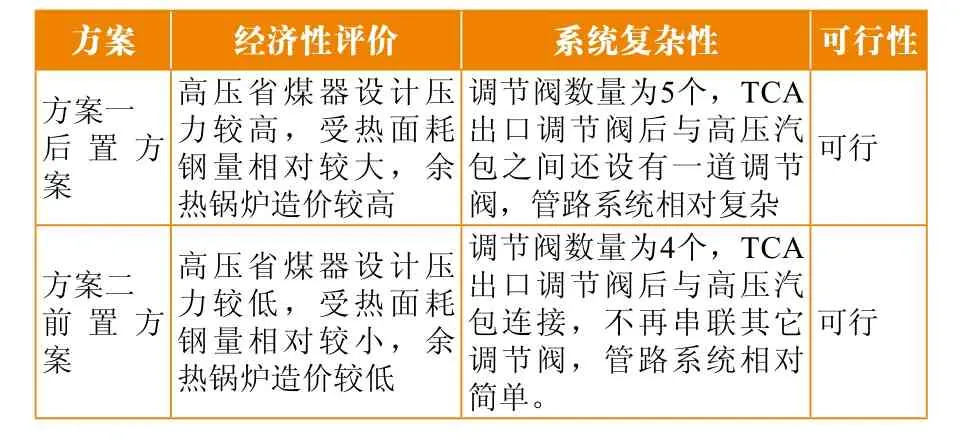

3 TCA水側系統方案的優化

在水冷冷卻器方案中,根據高壓汽包水位主調節閥設置位置的不同,主要有以下兩種水側系統方案:

方案一:后置調閥系統方案(高壓汽包水位調節閥后置于高壓省煤器,以下簡稱后置方案)。

方案二:前置調閥系統方案(高壓汽包水位調節閥前置于高壓省煤器,以下簡稱前置方案)。

3.1 方案一 后置方案特點

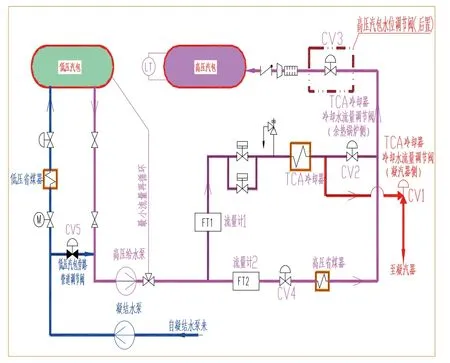

本方案中CV3高壓汽包水位調節閥后置于高壓省煤器,通過該閥的調節滿足高壓汽包水位控制的要求。由于高壓省煤器后設有動力操作的閥門,該閥門可能會關閉,按照ASME規范的要求,高壓給水泵出口管路,包括高壓省煤器的設計壓力都必須按高壓給水泵的閉泵揚程確定,即為23 MPa.g。見圖5。

圖5 后置方案原則性系統圖

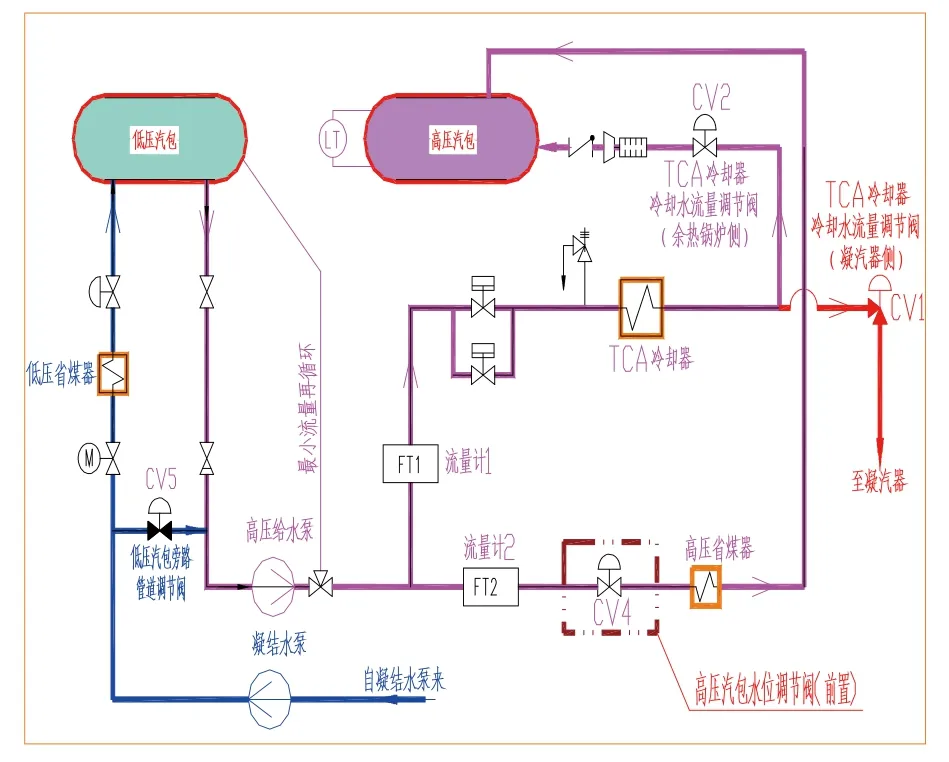

3.2 方案二 前置方案特點

本方案中CV4高壓汽包水位調節閥前置于高壓省煤器,通過該閥的調節滿足高壓汽包水位控制的要求。按照ASME B31.1規范122.1.3節“Feedwater Piping”的要求,由于高壓省煤器與高壓汽包之間不裝設閥門,所以,高壓省煤器及CV4之后的管道的設計壓力應不小于超過高壓汽包最大工作壓力的25%或225psi(1550kPa)(取兩者中較小值),因此,其設計壓力取為13.1MPa.g,比后置調閥系統方案大大減小。見圖6。

圖6 前置方案原則性系統圖

3.3 方案比較

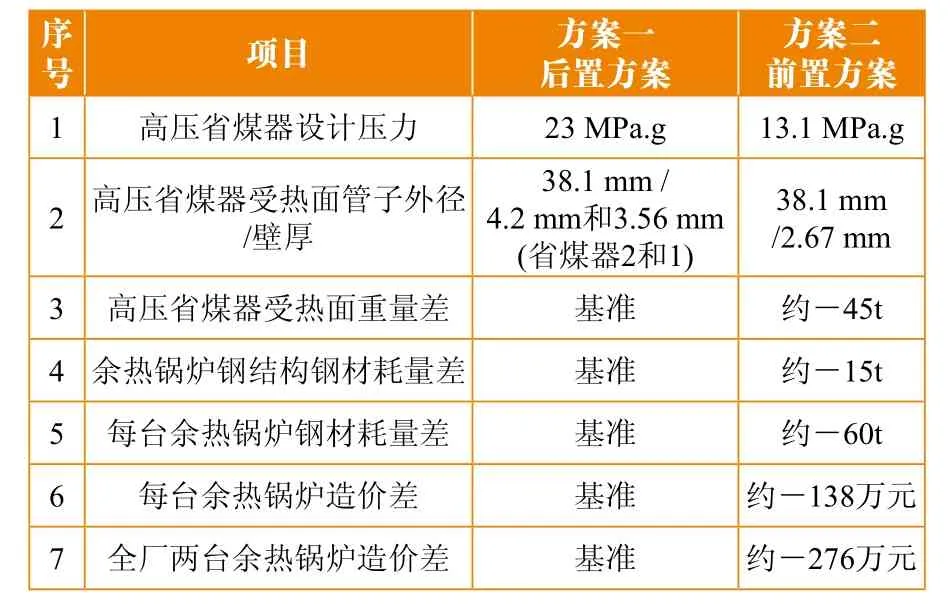

根據與余熱鍋爐廠的配合情況,后置方案和前置方案余熱鍋爐鋼材耗量比較計算表見表3。

表3 余熱鍋爐鋼材耗量比較

從表3可以看出,采用前置調閥系統方案每臺余熱鍋爐鋼材耗量將比后置調閥系統降低約60噸,最終使得高壓省煤器造價節省約138萬元,全廠兩臺余熱鍋爐可節省初投資約276萬元,若考慮鍋爐鋼架基礎的差別,節省的投資將更大。兩方案綜合評價結果見表4。

表4 方案綜合評價比較

3.4 比較結論

雖然后置調閥系統方案和前置調閥系統方案均是可行的方案,但由于前置調閥系統方案中,高壓省煤器受熱面鋼材耗量較低,可節省余熱鍋爐設備的投資,而且系統相對簡單,高壓汽包也不需要特殊的設計,所以,在本工程中推薦采用前置調閥方案,即高壓汽包水位調節閥前置于高壓省煤器。

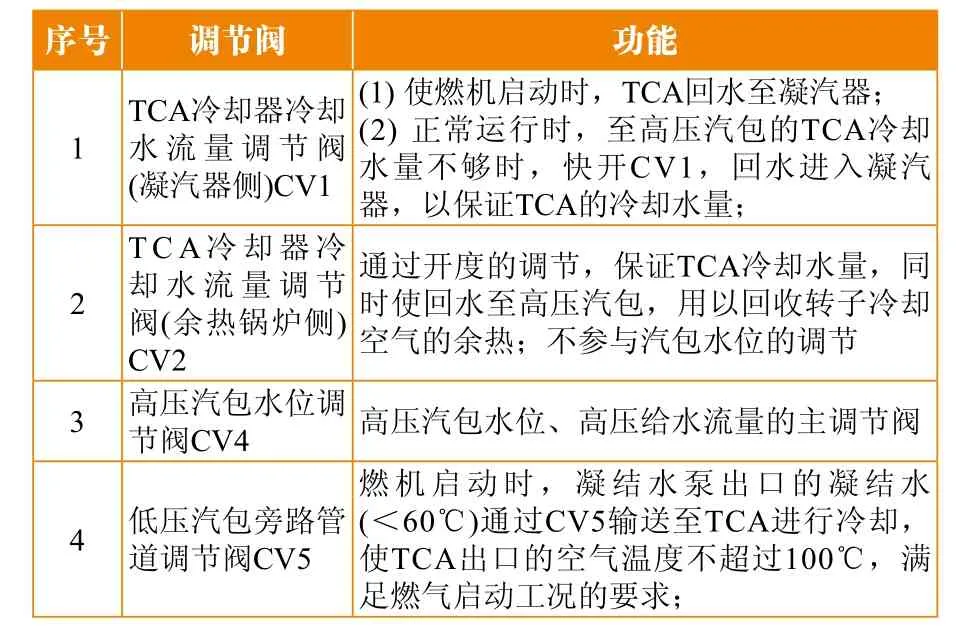

各調節閥優化后承擔的控制功能見表5。

表5 各調節閥承擔的控制功能

3.5 前置調閥方案的實際運行效果

采用前置調閥方案的機組自2013年投產運行至今,效果一直不錯。CV4調節閥作為高壓汽包水位的主調節閥,控制汽包水位的效果較好,調節較為方便。同時,由于采取了以下措施,TCA水側系統的汽蝕狀況得到有效控制,運行狀況良好。

3.5.1 回水至凝汽器管路抗汽蝕設計

(1) CV1調節閥采用多級降壓結構,含抗汽蝕的閥內件,采用抗汽蝕角閥型式。

(2) CV1調節閥布置盡可能靠近凝汽器,減小閥后管道壓降。

(3) CV1閥后先垂直向下,再水平布置,有利于防止汽化。

(4) CV1閥后管道口徑放大,增加管道通流能力。

(5) 增大管道壁厚,增加腐蝕裕量。

3.5.2 回水至余熱鍋爐管路抗汽蝕設計

(1) 增設多級降壓節流孔版。

(2) 閥后管道口徑放大,增加管道通流能力。

(3) 增大管道壁厚,增加腐蝕裕量。

4 結論

本文針對采用國內首套三菱M701F4型單軸燃氣蒸汽聯合循環機組的大唐紹興電廠的燃機轉子冷卻空氣余熱利用系統進行了深入研究,對冷卻器型式進行了綜合比較和優化選擇,水冷冷卻器方案的單臺機組額定發電量可比空冷冷卻器方案提高約1500 kW,熱耗率降低約19 kJ/kWh,熱效率提高約0.19%,汽耗率降低約0.00058 Nm3/kWh,具有較好的經濟效益,推薦采用水冷冷卻器方案。

本文針對燃機轉子冷卻空氣余熱利用系統的TCA水側系統方案進行了優化,推薦采用高壓汽包水位調節閥前置于高壓省煤器的系統方案,全廠兩臺余熱鍋爐可節省初投資約276萬元,具有較好的經濟效益。

本文主要以“一拖一”聯合循環機組的余熱鍋爐TCA水側系統進行優化研究,對“二拖一”機組,余熱鍋爐系統是一樣的,所以本文的推薦方案也具有適用性,只不過此時回水至凝汽器以及凝結水的管路均來自于兩臺余熱鍋爐共用的汽輪機凝汽器。因此,本文對國內外“一拖一”和“二拖一”等同類型項目均具有較高的借鑒和參考意義。