太陽能光熱發電站生產自動化系統功能設計

張瑞祥,張 潔,包耀龍

(1.西北電力設計院有限公司,陜西 西安 710075;2.陜西華電新能源發電有限公司,陜西 西安 710075)

1 概述

光熱發電(太陽能熱發電)是將太陽能轉換為熱能,通過熱-功轉換過程發電的系統。除了和常規火力發電類似的熱-功轉換系統外,太陽能熱發電還有個光熱轉化過程,是光-熱-功三者耦合的系統。按照太陽能采集方式,當前太陽能熱發電可劃分為拋物槽式發電、塔式發電、線性菲涅爾式發電、碟式發電,在國外有商業化應用的主要是槽式和塔式發電。

太陽能光熱發電的優勢在于通過熱儲存和其它能源的互補,能夠提供穩定的電力供應,對電網沖擊小,具備調頻、調峰能力,規模效益顯著,因此全球范圍內已建和在建的光熱發電站越來越多。對于常規火力發電廠,全廠生產自動化系統已很成熟,但是對于光熱發電站,由于工藝系統的變化以及光場布置面積大、受控設備分散布置,全廠生產自動化系統跟常規火電有區別,且國內目前還沒有關于光熱發電站控制系統方面相關的規范和標準可參考,50 MW及以上機組容量光熱發電站的控制系統在國內也沒有應用業績,因此對光熱發電站全廠生產自動化系統的功能設計與應用研究對于工程實踐很有意義。

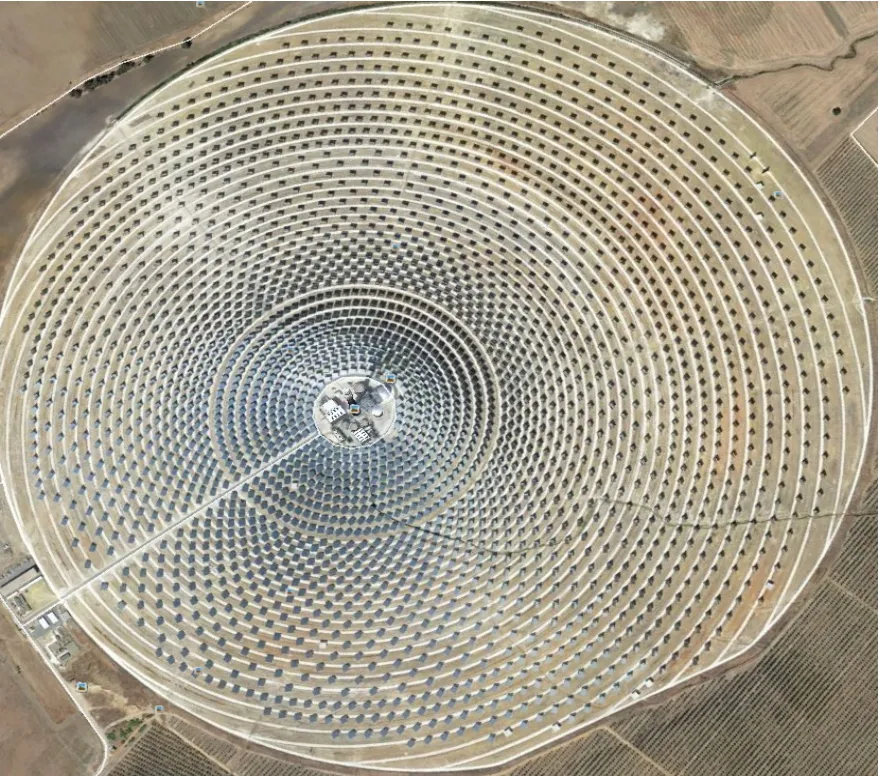

光熱發電站光場占地面積很大,圖1和圖2分別是目前全球投入商業化運行的單臺裝機容量最大的槽式和塔式光熱發電項目的衛星視圖,從圖中可以看出光場設備分散、控制設備分散。

圖1 美國Solana槽式光熱發電站(280 MW)

圖2 美國新月沙丘塔式光熱發電站(110 MW)

光熱發電站在一天的運行中,由于吸收的太陽能量受光照和外部氣候條件的影響,因此系統在不同工況條件下會出現不同的耦合運行方式,其基本的運行模式包括四種,模式一:太陽能集熱場吸收的熱能全部用于生產過熱蒸汽并直接輸往汽輪機;模式二:太陽能集熱場吸收的熱能全部輸往儲能系統;模式三:利用儲能系統生產過熱蒸汽輸往汽輪機;模式四:利用太陽能集熱場吸收的熱能和儲能系統的熱能共同生產蒸汽驅動汽輪機。由于光熱發電站有較多的運行模式,因此需要優化全廠生產自動化系統網絡及控制方式,以更好地適應光熱發電站各個系統的協調運行。

2 光熱電站生產自動化總體設計

2.1 控制方式及自動化水平

光熱發電站占地面積大、受控設備較分散,所以全廠的生產自動化水平應滿足在較少人員的干預下,整個系統自動運行,所有系統(聚光集熱系統、傳熱系統、換熱系統、儲熱系統、汽輪機發電機組及其輔助系統等)應可以在就地人員的巡回檢查和少量操作的配合下,在集中控制室內的操作員站實現整套機組啟停、運行工況監視和調整、事故處理等。

目前光熱發電站全廠的控制系統主要由太陽能場(光場)控制系統SCS和發電區分散控制系統DCS組成,光場采用可編程控制器PLC組成的控制系統。光場控制系統操作員站也布置在集中控制室內。全廠一套DCS控制系統,光場部分的就地控制系統采用通訊方式納入DCS進行監控。

2.2 光場控制系統SCS

光場控制系統完成對整個光場中槽式線聚焦型集熱器、塔式點聚焦型定日鏡的控制,實現在集中控制室對整個光場的監視與控制。光場控制系統主要由就地控制單元LOC、通訊網絡和集中監控單元組成。圖3和圖4分別是槽式和塔式光熱控制系統單回路示意圖,其中通訊網絡可以采用星形和環形相結合的方式實現成千上萬個受控設備的控制。

圖3 槽式光場控制系統SCS單回路示意圖

圖4 塔式光場控制系統SCS單回路

2.2.1 就地控制單元LOC

就地控制單元LOC控制每個光場執行機構的動作。LOC的運行模式主要有:跟蹤模式、停止模式、清洗模式等。每個LOC的主要功能是接收集中監控單元SCS的操作指令,以及運行太陽定位算法、并輸出計算結果。

LOC的跟蹤控制系統可劃分為3類:開環控制、閉環控制和混合控制。若存在反饋,稱為閉環控制;若不存在反饋,稱為開環控制;混合控制是開環和閉環控制的結合。

(1)開環控制方式

開環控制要先確定一個初始位置,根據某時刻太陽相對位置的差值,計算出電機轉過該差值所需的脈沖數,該控制方式又分為時鐘跟蹤和程序跟蹤,見圖5。

圖5 開環控制

(2)閉環控制方式

閉環控制方式就是利用傳感器來測定入射光線和系統光軸間的偏差,當偏差超過一個閾值時,通過電機驅動機械部分轉動減小偏差,實現對太陽高度角和方位角的跟蹤,見圖6。如果采用閉環控制,需要增加光敏傳感器,目前在工程啟用中,考慮到項目的成本,LOC跟蹤一般采用開環控制。

圖6 閉環控制

(3)混合控制方式

混合控制一般在沒用云的情況下采用閉環傳感器跟蹤,當云遮擋太陽輻射時,控制系統采用開環控制方式。

混合控制是交替開環和閉環的混合控制方式,此控制方式克服了程控存在的累積誤差、光控受天氣變化影響大的缺點,因此混合控制方式具有較高的跟蹤精度。

2.2.2 通訊網絡

通訊網絡完成對就地控制單元LOC與監控單元的通信連接,保證網絡數據傳輸的可靠性和準確性。光熱發電站的光場受控設備數量龐大,某100 MW塔式機組有7萬多面定日鏡,如何保證通訊網絡連接設備的速率和系統的可靠性是光場控制系統的難點,目前工程中采用星型+環型的網絡結構,將全廠定日鏡回路分為若干個子環,每個子環最多可串聯若干個LOC,各子環通過冗余的環形網絡納入鏡場控制系統SCS,某槽式光熱發電項目光場控制系統網絡結構見圖7。

圖7 槽式光場控制系統網絡結構

2.2.3 集中監控單元

集中監控單元的主要功能是運行人員在集控室監控光場中每個受控設備如定日鏡、集熱器的實時狀態,并結合運行模式和氣象條件發送控制指令至就地LOC。光場中的每個LOC都可以通過網絡與SCS系統直接或間接的連接。同時,SCS系統以通訊的方式與全廠分散控制系統DCS連接,SCS實現的主要功能如下:

(1)光場實時信息監測:工作站監視器以圖形方式顯示 所有LOC的實時信息,提供從LOC收到的所有實時運行狀態和報警信息。同時也會顯示光場的其他現場儀表的測量數據。

(2)光場實時控制:光場控制系統用于控制光場內的各個被控設備的運行狀態。可以實現單體設備控制或群組控制的切換,以及手動和自動模式的切換。

(3)光場安全運行保障:集中監控單元實時監控受控設備的運行信息并保證所有的運行狀態不超出極限值。系統根據接收到的光場報警信息及現場儀表的測量結果,發送正確的命令給現場的LOC執行相關指令。

光場控制系統SCS常見的幾種運行模式:

(1)抗風模式:所有定日鏡或集熱器在抗風模式,整個光場停止工作。

(2)等待模式:當光資源不足時,SCS會讓整個光場進入此狀態。

(3)跟蹤模式:該模式是光場的最大生產模式,所有定日鏡或集熱器處于自動跟蹤模式。

2.3 發電區控制系統DCS

發電區的工藝系統主要包括儲換熱系統、蒸汽發生系統、常規汽輪發電機組及其輔助系統、水處理系統等,由于目前光熱發電站機組容量一般為50 MW和100 MW,比較常規火力發電機組沒有燃燒、運煤和除灰等系統,發電區的IO點數較少,因此光熱發電站全廠采用一套分散控制系統DCS,完成太陽島和發電區的集中監視與控制,輔助車間系統不設置就地控制室。圖8所示是某工程發電區控制系統網絡結構圖,控制系統分為現場層、控制層和生產級監控層。

圖8 發電區控制系統網絡結構

3 結論

太陽能光熱發電站的生產自動化系統在國外已有成熟的應用,國內尚處于起步和示范階段。本文結合正在執行的太陽能光熱發電工程,總結和分析光熱發電站控制系統的結構和功能設計。由于光熱發電站光場受控設備占地面積大、數量眾多等特點,因此太陽能光熱發電站全廠生產自動化系統的優化配置,尤其對于光場控制系統SCS的功能設計、控制策略等的優化,將是未來光熱發電站自動化領域的一個發展方向。