奧氏體不銹鋼切削過程的有限元仿真分析

李海榮

(寧夏民族職業技術學院,寧夏 吳忠751100)

奧氏體不銹鋼具有良好的耐蝕性、塑性、韌性和弱磁性能,在家電、電子、食品、交通運輸等領域廣泛應用。不銹鋼中加入了鉻、鎳、鈦等合金元素。這些元素的增加,在提高鋼的物理力學性能的同時,對其機械加工性能也產生了一定影響,切削不銹鋼時,切屑不易折斷,常伴有斷刀、粘刀現象,刀具易磨損。在切削溫度作用下,工件容易產生熱變形,使已加工表面惡化,尺寸度較難控制,對確保表面質量和精度帶來極大的難度[1]。

對奧氏體不銹鋼通過ABAQUS軟件進行切削過程的模擬仿真,得到切削過程中應力變化的情況,分析切削速度、背吃刀量、刀具前角對切削力影響的一般規律。選取YW 2類硬質合金作為刀具材料,以二維正交直角切削為研究對象[2],對奧氏體不銹鋼的切削過程進行分析。奧氏體不銹鋼的切削過程是一個復雜的動態過程。切削過程中彈性變形和塑性變形都很大,有著高切削溫度和復雜的摩擦條件,存在大變形和高應變率,采用傳統的分析方法,難以對切削過程進行分析和研究。ABAQUS有限元軟件有強大的非線性分析功能,用有限元模擬對不銹鋼切削過程進行數值仿真并且分析,切屑分離運用拉格朗日與歐拉相結合的算法(ALE)來實現[3]。具體分為前處理、計算求解和后處理三個步驟。前處理階段的內容包括幾何模型建立、定義工件、刀具及切削參數,如相互作用的創建、分析步設置、定義約束、劃分網格等;計算求解過程的內容包括通過邊界條件、施加載荷等設置遞交求解,得出應力、溫度、切削力等數據;后處理主要是提取數據結果,分析數據使之可視化,并進行相關處理。

1 切削過程有限元模型的建立

1.1 建立模型與模型的單元劃分

通過有限元仿真軟件ABAQUS建立二維有限元仿真模型時,做如下假設:刀具在切削時不發生變形,忽略金屬切削加工中材料的位移變形,刀具按剛體處理;工件材料在因摩擦熱引起的內部金相組織變化給予忽略處理[4]。如圖1所示,將幾何模型設置為刀具切削刃半徑0.05 mm,刀具后角7°,通過改變刀具前角進行分析。工件切削時位置固定,尺寸為長10mm,高5mm,切削時刀具以預設的速度移動并切除材料。首先對研究的工件和刀具進行建模,在材料屬性模塊中,賦予相應的材料特征,然后將工件和刀具裝配到一起。在設置邊界條件時,不僅要對工件的底部和左側進行固定約束,還要約束工件右側不與刀具接觸的部分,設置仿真時的初始溫度為20℃(即刀具、工件和環境的開始溫度都為20℃)。最后對模型采用(CPE4R)4節點線性平面應變單元進行網格劃分,建立刀具切削工件的二維有限元仿真模型。

圖1 幾何模型與單元劃分

1.2 材料模型的建立

不銹鋼切削過程中工件一直處于高溫、高應變和高應變率狀態下[5]。因假設刀具為剛體,分析時不考慮應變。但工件材料為塑性,切削時伴隨著三種效應,即應變硬化、熱軟化和應變率強化效應。Johnson-Cook本構關系形式簡單,考慮了這三種效應,能真實反映切削中工件材料的本構行為,為正確反映工件塑性變形行為,采用較為理想的J-C模型[6]。本研究使用的奧氏體不銹鋼的材料屬性見表1.

表1 奧氏體不銹鋼(0Cr18N i9)材料屬性

受實驗條件限制,直接引用參考文獻奧氏體不銹鋼Johnson-Cook本構模型的相關參數[4]見表2.

表2 奧氏體不銹鋼(0Cr18N i9)J-C參數表

1.3 摩擦模型的確定

切削模擬時,刀-屑之間摩擦情況復雜,在ABAQUS中需要定義接觸摩擦行為,輸入摩擦系數值。此時確定一合理的摩擦模型對切削過程仿真至關重要,有限元仿真中廣泛應用簡單庫侖、剪切-滑移和變摩擦系數三種摩擦模型,因切削不銹鋼時刀具和工件在接觸區產生大量的熱和較大的接觸正應力,使刀-屑材料之間產生流動剪切應力,考慮剪切應力與摩擦應力的關系,本文把摩擦模型設置為剪切-滑移摩擦,摩擦系數為0.9[4]。

2 結果分析

(接上圖)

圖2 切削過程

2.1 奧氏體不銹鋼切屑形成過程仿真

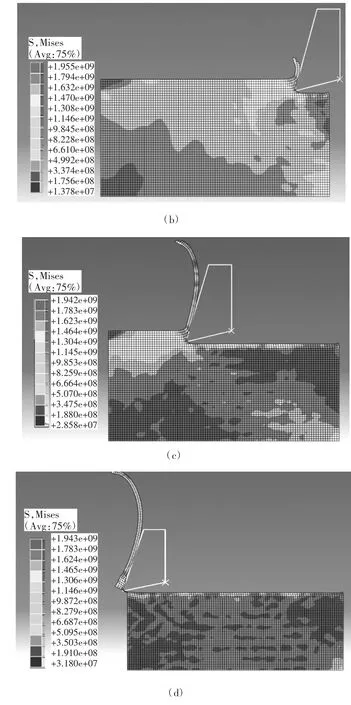

圖 2(a)、圖 2(b)、圖 2(c)、圖 2(d)分別為切削過程中的碰刀、切入、成形和穩態成形,這就是帶狀切削的形成過程。依次分離切削路徑的節點,則切削的底層單元沿前刀面流出,穩定的帶狀切削就形成了。

(續下圖)

2.2 切削各階段對應力場的影響

在切削過程中,分析工件變形區的等效應力以及應力場分布隨著時間變化情況,刀尖剛切入工件時的等效應力為最大,遠離刀尖向外擴展的方向,等效應力越來越小;刀具逐漸深入切削時,剪切變形區受刀具擠壓產生大的塑性應變,當流動剪切力超過材料屈服應力時,單元網格斷裂,形成切屑。切屑流出后,刀尖處的應力明顯變小。材料的應力在突破極限后出現較大波動,這是材料特性變化引起的機理變化。產生這一現象的原因是材料變形時做功,產生大量熱能,使切削區域溫度升高,溫度過高時材料因熱軟化效應,從而降低材料承受應力的能力。

2.3 切削速度、背吃刀量、刀具角度對主切削力的影響

2.3.1 切削速度對主切削力的影響

由切削速度對切削力的影響(圖3)分析,在同一切削厚度情況下,切削速度在34m/min~175m/min內變化,主切削力的大小在197 N~228 N之間變動,變化程度并不大。一定范圍內切削速度的變化對切削力結果的精度的影響并不大[7]。切削速度在135m/min之后繼續增大時,主切削力又略有減小的現象。原因是不同刀具材料與工件材料匹配,在不同條件下有不同的臨界速度,達到臨界速度后,剪切變形抗力減小,功率消耗下降,單位切削力也減小,導致主切削力減小。

圖3 切削速度對主切削力的影響

2.3.2 背吃刀量對主切削力的影響

通過對不同背吃刀量下主切削力與切削速度變化關系分析(圖4),在切削速度和刀具角度一定時,背吃刀量增大,切削力也明顯增大。背吃刀量ap為0.2 mm時,主切削力F在140 N,當背吃刀量由ap增加到1 mm時,主切削力F增加到431 N,隨背吃刀量變化的增加,主切削力變動范圍較大。當背吃刀量由ap由0.5 mm增大到1 mm時,主切削力由225 N增大到431 N.相當于背吃刀量增加一倍,相應的主切削力增大約0.9倍左右。主切削力增大是由于刀具切削工件的厚度逐漸增大。因此,切削加工中為了減少進給次數,可在在滿足機床功率和工藝系統剛性的前提下,增加背吃刀量。

圖4 背吃刀量對主切削力的影響

2.3.3 刀具前角對主切削力的影響

刀具前角γ影響切削過程中的切削變形,前角越大,刀具越鋒利,可減小切削力和被切削層的塑性變形,但前角過大,會使刀頭散熱變差,強度降低,切削時易崩刃。根據刀具前角對主切削力的影響(圖5)分析,在切削速度和背吃刀量一定,當刀具角度γ為-5°.時主切削力F為253 N;當刀具角度γ=15°時主切削力降到218 N.隨刀具的前角γ增大,主切削力有所減小,影響幅度較小。在切削加工中選擇合理的前角既要保證切削刃的鋒利,使工件變形減小,刀-屑摩擦得到改善,又要考慮刀具強度和散熱滿足使用要求。

圖5 刀具前角對主切削力的影響

3 結束語

用有限元ABAQUS軟件對奧氏體不銹鋼切削過程建立有限元模型,通過模擬仿真,對各階段對應力場進行分析,研究切削速度、背吃刀量以及刀具前角與切削力之間的關系,得出在不銹鋼切削加工中這些參數的選擇對切削力的影響,為實際的加工中相關切削用量參數的選擇提供參考依據。