基于RTDSRTDSS的故障錄波裝置動態測試方法研究

周 寧,陳 波,程 正,舒 展,賈蕗路

(1.國網江西省電力有限公司電力科學研究院,江西 南昌 330096;2.國網江西省電力有限公司,江西 南昌 330077)

0 引言

全實時數字仿真系統(RealTimeDigitalSimulator,RTDS),可以為外部設備提供良好的測試環境[1]。在RTDS仿真平臺上建立220kV及以上的等值系統和不同類型的故障邏輯,可以實現對故障錄波裝置的動態測試。在常規的故障錄波器測試中,錄波器的測試項目眾多,大部分測試項目都采用靜態的測試方法,對于考驗故障錄波器的長時間大電流的動態錄波功能往往不易實現。本文提出了一種基于RTDS系統的動態測試方案比其他測試方案更全面,通過RTDS系統模擬許多電力系統現實中的許多復雜故障和發展性故障,從而進一步彌補了常規物理測試系統在這一方面的不足。本文介紹的測試方法既適用于常規故障錄波器,也適用于數字化網絡故障錄波器。通過該方法,能靈活檢測出靜態試驗難以發現的問題,能夠應用于大型變電站故障錄波裝置的閉環測試,具有廣泛的適用性。

1 測試平臺

1.1 測試系統框架

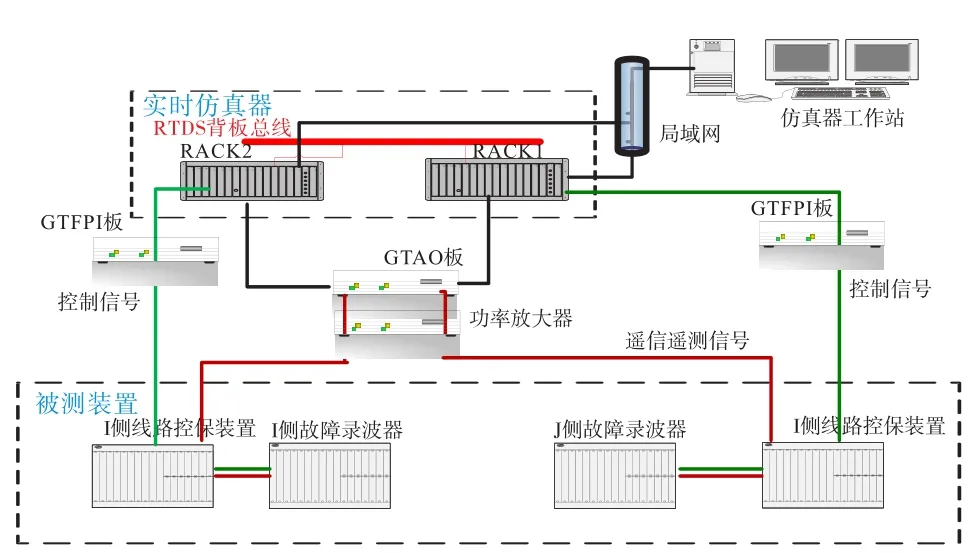

基于RTDS故障錄波裝置測試方法首先需要搭建測試系統模型。模型由仿真系統工作站、RTDS、GTAO、GTDI、GTFPI、功率放大器、線路控保裝置及故障錄波器連接構成。仿真系統工作站通過以太網與RTDS相連接,RTDS輸出的數字信號經過GTAO板卡輸出后連接到功率放大器的輸入端,功率放大器輸出的二次信號同時連接到線路控保裝置,故障錄波器串聯接在回路里。仿真系統輸出的跳合閘信號通過GTFPI卡線路控保裝置的跳閘繼電器相連接,線路控保裝置輸出的跳合閘信號與故障錄波器相連接。

圖1 動態測試系統連接示意圖

圖1中功率放大器輸出的二次信號包括電壓信號及電流信號,經過放大后的電壓和電流模擬量信號連接到線路控保及故障錄波裝置的采樣端子上。如果是數字化控保裝置,則在功率放大器輸出后先連接到線路的合并單元MU裝置上,經過合并單元MU裝置轉換后再連接到控保和故障錄波器裝置上。

1.2 測試系統模型

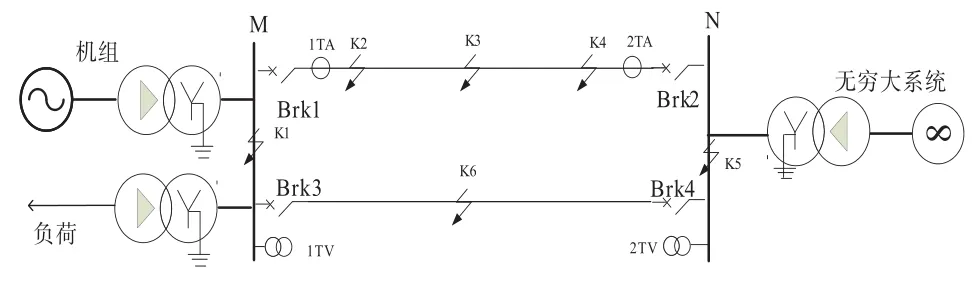

在RTDS實時數字仿真裝置上建立動態測試模型(該模型適用于110kV及以上電壓等級的裝置測試),模型示意圖見圖2,

圖2 動態測試仿真模型示意圖

圖2中,M側接有一個發電廠和一個負荷模型,負荷模型經過降壓變壓器后直接掛接在M側母線上。N側接有一個等值的無窮大電源(根據被測裝置所處的具體位置,結合電網的實際情況進行等值后得出)。測試模型包括發電機模型、升壓變模型、兩條線路模型、故障設置模型、負荷模型等、電壓互感器模型和電流互感器模型、開關模型、母線模型等內容。線路模型1包括Brk1斷路器、1TA電流互感器、2TA電流互感器、Brk2斷路器。線路模型2包括Brk3斷路器和Brk4斷路器。其中M側母線模型包括1TV電壓互感器及相鄰的出線,N側母線模型包括2TV電壓互感器及相鄰的出線。

在測試過程中設置了整個系統的大、小兩種運行方式,其對應的短路容量設置為1000MVA及10000MVA。線路1和線路2單位長度線路參數采用具體運行中的實際參數。該測試仿真模型,參數設置簡單明了,適用于不同的電壓等級。本次測試過程中,模型以線路1為基本被試驗線路,以線路控保裝置為依托,將需要測試的故障錄波器串入線路控保裝置的尾端,形成一個模擬的仿真系統,對裝置進行離線的實時仿真測試。測試過程中,為檢驗故障錄波器的故障測距功能的準確性共設置一下幾個短路點(以M側為準):

K1:區外

K2:線路全長約10%,10.0km處。

K3、K6:線路全長約50%,50.0km處。

K4:線路全長約90%,90.0km處。

K5:區外。

動態測試過程中的連接:

1)交流電壓輸入信號:被檢測的故障錄波器分別安裝在被控保線路的M側和N側,M側控保的電壓信號由M側母線電壓互感器1TV提供,N側控保的電壓信號由N側母線電壓互感器2TV提供。電壓互感器變比可根據需要設置。

2)交流電流輸入信號:M側控保的電流信號由1TA的二次電流提供,N側控保的電流信號由2TA的二次電流提供。電壓互感器變比可根據需要設置。

3)控制信號輸入:將M側和N側模擬斷路器的常開輔助接點接入模型中的兩側線路控保裝置和故障錄波器相應的位置。

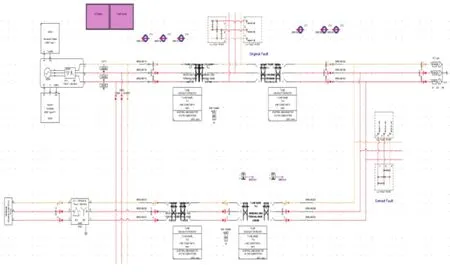

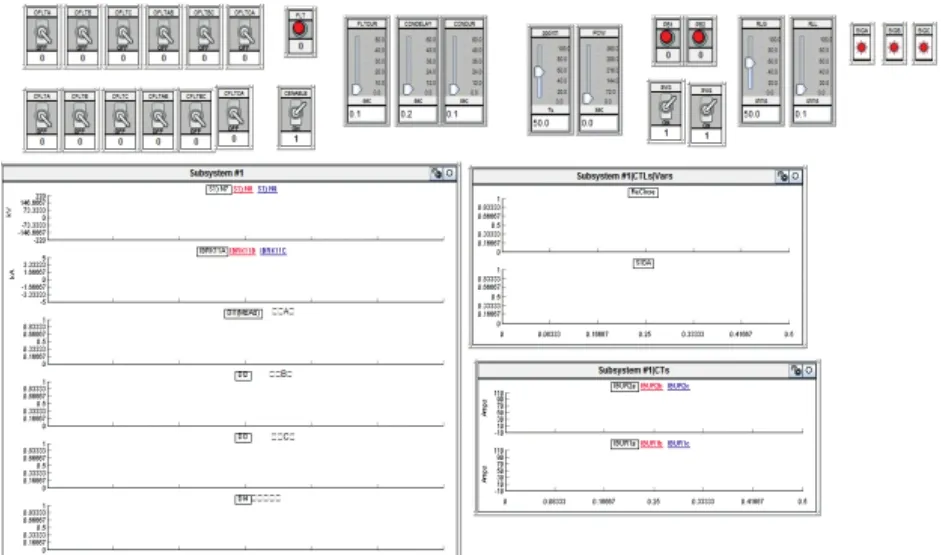

將圖2所示的動模示意圖在RTDS上進行創建、編輯和編譯后,形成了圖3動態測試仿真RTDS模型和圖4動態測試仿真建模的操作界面。

圖3 動態測試仿真RTDS模型

圖4 動態測試仿真建模的操作界面

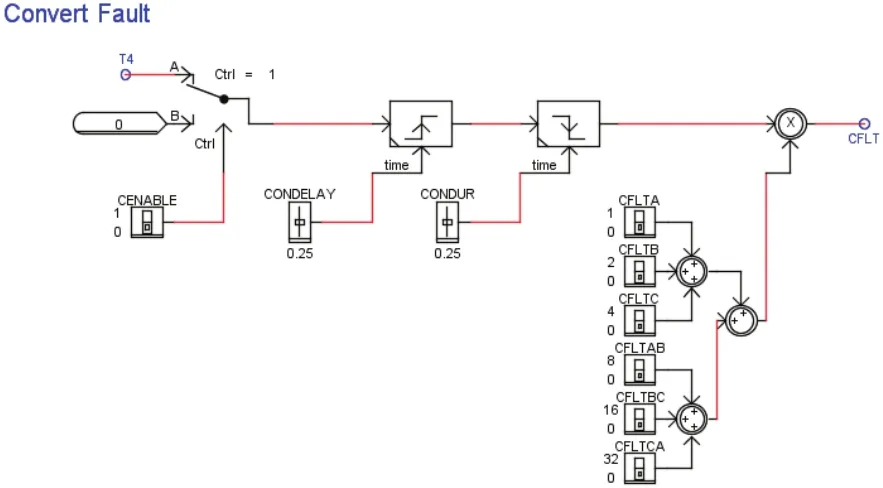

1.3 模擬故障模型

為了檢驗故障錄波器在故障前后的錄波數據在各段記錄中的準確性和精度,動態測試在電網結構模型搭建的基礎上,還專門設計搭建了不同類型的故障模型,其中將故障模型分為簡單故障模型和復雜故障模型。復雜故障模型包括發展性故障、轉換型故障、振蕩性故障等等。其中,圖5中搭建的是簡單故障的實現邏輯,圖6中搭建的是發展和轉換性故障實現邏輯。

兩種邏輯共同組成后,可以模擬出各種不同類型的故障,這就與靜態測試中故障模擬有著本質的區別。常規的靜態測試中,模擬故障一般都按照測試儀固有的故障邏輯和程序進行設置,對于復雜的故障和故障的時間控制不利于靈活改變。而動態測試方法能有效彌補這個不足,只要根據本文中設計搭建的故障邏輯,可以靈活的模擬和控制所需要的故障類型和故障時間。常規測試裝置在模擬非金屬性和振蕩過程中的短路故障時往往不夠靈活。而該動態測試方法,將非金屬性短路和振蕩過程中短路故障的控制利用滑塊的方式進行簡單設定,通過設置滑塊中間變量值的大小來模擬不同程度的非金屬性和振蕩過程中的短路故障。

圖5 動態測試仿真RTDS模型中的故障邏輯1

圖6 動態測試仿真RTDS模型中的故障邏輯2

2 動態測試內容

2.1 數據記錄方式測試

1)在圖2中,在K3點模擬線路單相永久性故障,其順序為:0.0s單相故障——0.1s切除故障——1.0s重合于故障——1.1s故障再切除。

2)要求裝置的數據記錄時間,記錄方式及采樣速率應滿足如下:

A時段:系統大擾動開始前的狀態數據,輸出原始記錄波形及有效值,記錄時間≥0.04s,采樣速率一般不小于5kHz。

B時段:系統大擾動后初期的狀態數據,可直接輸出原始記錄波形,可觀察到5次諧波,同時也可輸出每一周波的工頻有效值及直流分量值,記錄時間≥0.1s,采樣速率一般不小于5kHz。

C時段:系統大擾動后的中期狀態數據,輸出連續的工頻有效值,記錄時間≥1.0s,記錄錄波的記錄時間及采樣速率。

D時段:系統動態過程數據,每0.1s輸出一個工頻有效值,記錄時間≥20s,記錄錄波的記錄時間及采樣速率。

E時段:系統長過程的動態數據,每1s輸出一個工頻有效值,記錄時間>10min。

總錄波時間;大于3s;時間零坐標誤差1ms,記錄錄波的記錄時間及采樣速率。

2.2 裝置記錄容量測試

1)在10min內,線路上相繼發生兩次永久性故障,緊接著系統開始長過程振蕩,待振蕩平息后線路上又相繼發生三次永久故障,每次故障包括如下過程:故障發生→故障切除→重合于永久性故障→再次切除故障;

2)在10min內,線路上相繼發生兩次永久性故障,緊接著系統開始長過程振蕩,在振蕩過程中線路上又相繼發生三次永久性故障,每次故障過程同1);

3)在20s內,線路上相繼發生五次永久性故障,緊接一次10min長過程振蕩,每次故障過程同1);

4)以上過程連續進行,要求裝置能完整記錄全部故障和振蕩過程數據,并且數據內容正確,記錄方式符合DL/T553-94的要求。檢查被測裝置是否具有穩態(全天侯)記錄功能。

2.3 大短路電流記錄能力測試

在K1點連續兩次模擬三相短路,每次短路持續時間為0.04s,兩次短路間隔時間為1s,控制合閘角,使某相短路電流的非周期分量達到最大。

上述試驗進行兩次,試驗時短路電流工頻有效值分別為20倍和10倍額定電流,要求裝置記錄的電流波形不失真,電流瞬時值測量誤差不大于10%。

2.4 故障測距測試

在圖2中的K2、K3點模擬單相金屬性接地、兩相金屬性短路、單相經10Ω過渡電阻接地和兩相短路再經10Ω過渡電阻接地故障時,要求裝置的測距誤差不大于5%,無判相錯誤。在K1點模擬單相金屬性接地、兩相金屬性短路、單相經10Ω過渡電阻接地和兩相短路再經10Ω過渡電阻接地中故障時,要求裝置的測距誤差不大于2km,無判相錯誤。

3 動態測試實例

選取一個WY*-901型號的測試品(網絡報文記錄分析及故障錄波一體化裝置)實例進行測試。這里采用網絡報文記錄分析及故障錄波一體化裝置進行動態測試的目的在于證明該測試方法不僅適用于常規故障錄波器的動態測試,同樣適用于智能變電站內的故障錄波裝置。該測試實例接線方式如模型中一致,測試的內容為220kV電壓等級的測試品。

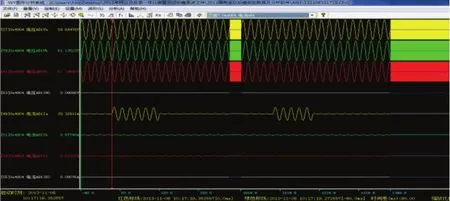

3.1 數據記錄方式檢驗

按照2.1的測試方法,對被測試品進行測試,得到波形如圖7所示:

圖7 K3點發生2次A相永久性故障的裝置錄波圖

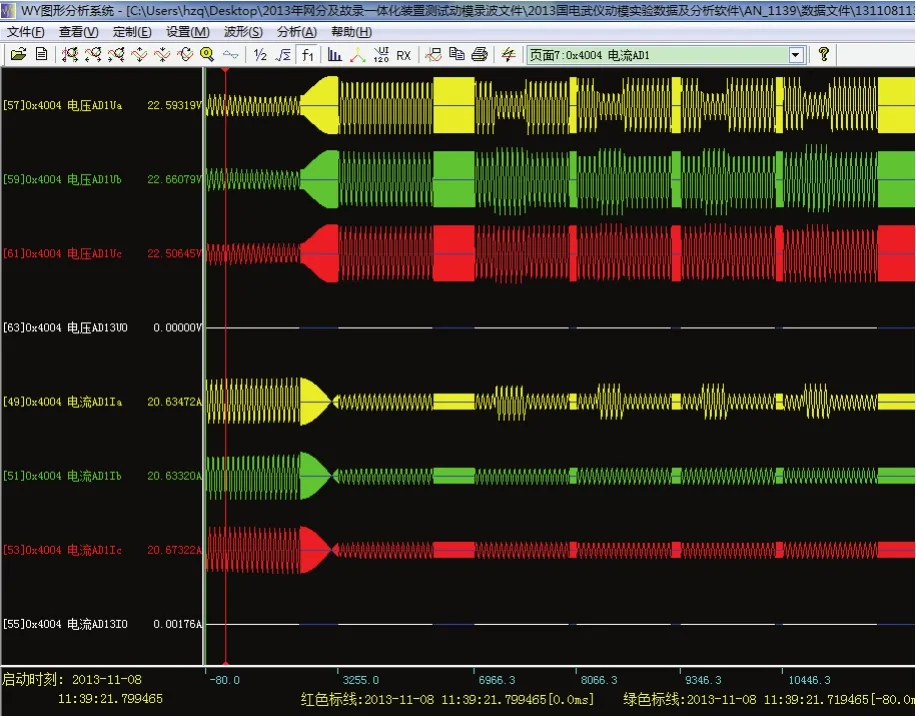

3.2 裝置記錄容量測試

按照2.2的測試方法,對被測試品進行測試,得到波形如圖8所示:

圖8 K3點發生4次A相永久性故障的裝置錄波圖

3.3 故障測距測試

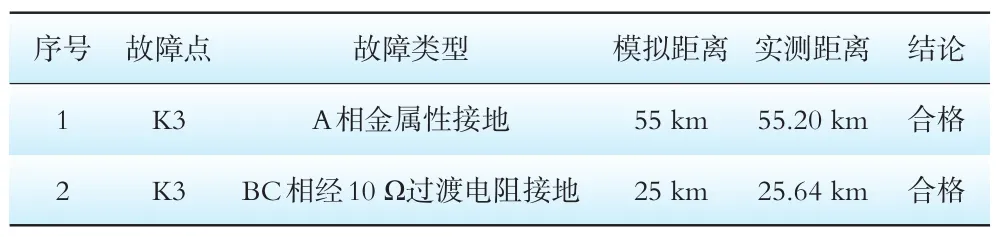

按2.4中要求(測距誤差不大于5%,無判相錯誤)來進行測試。分別在K3點模擬單相金屬性接地故障和兩相經10Ω過渡電阻接地故障,測試結果如表1所示。

表1 故障測距功能的測試結果

經過實測發現,兩次故障的故障類型、故障相判別和實測的故障距離與故障設定時一致,滿足標準的要求。

4 結語

本動態測試方法合理地將仿真工作站、RTDS、功率放大器及線路控保裝置結合在一起實現了故障錄波器的數字動態模擬測試功能。該動態測試方法同時適用于常規故障錄波器和網絡報文記錄分析及故障錄波一體化裝置的測試。該方法對被測試品可根據實際的電網運行情況,進行離線等值的實時校核。在檢測過程中,運用該動態測試方法所檢驗出現的問題是常規的靜態測試過程中難以發現的,對于檢測故障錄波器的動態特性具有廣泛的適用性。