鑄造一體化橋殼的潮模砂工藝開發(fā)

白利權(quán)

(陜西金鼎鑄造有限公司,陜西 寶雞 722408)

1 開發(fā)的背景

隨著國家環(huán)保政策的實施以及運輸?shù)缆氛呒坝蛢r上漲等因素的影響,作為貨物主要運輸工具之一,同等使用條件下重卡的輕量化已成為用戶追求利潤最大化的基本要求之一。 卡車鑄件已逐漸由原來的粗、笨、重向輕、便、巧轉(zhuǎn)變,零部件的一體化設(shè)計成為重卡行業(yè)研究發(fā)展的對象,一體化橋殼的開發(fā),就體現(xiàn)了這一點,同時相比沖焊橋殼,一體化橋殼成本降低了約300元/根。

2 鑄件基本描述

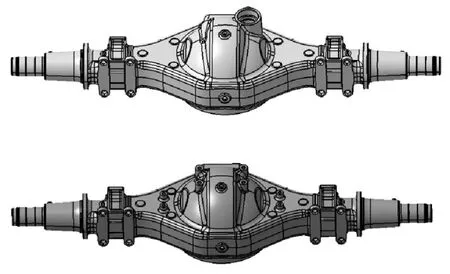

鑄件材質(zhì)QT600-7,尺寸為*×*×*,最小壁厚為7(+2.5,-0.5)mm(橋包處),主壁厚為10.5(0,+3),鑄件重量*Kg,產(chǎn)品結(jié)構(gòu)如下圖:

圖1 產(chǎn)品結(jié)構(gòu)圖

3 鑄態(tài)QT600-7材質(zhì)的開發(fā)

材質(zhì)的選型:相比國標(biāo)QT600-3,采用鑄態(tài)更高強韌性的QT600-7,保證橋殼具有良好的疲勞強度、可靠性,同時工藝要簡單、生產(chǎn)過程要穩(wěn)定,成本可控,對鑄態(tài)600-7的批量穩(wěn)定生產(chǎn)提出了更高要求。

為此,應(yīng)研究保證石墨球化良好、細小,球化不超過 3級,球化率80%以上、石墨大小6級以上、共晶團即石墨數(shù)量多;基體為一定比例鐵素體+珠光體混合組織,消除碳化物等不利影響,同時不得產(chǎn)生影響橋殼性能的鑄造缺陷。在以下方面做了重點思考:

3.1 原材料(面包鐵、錳鐵、廢鋼)質(zhì)量控制、配比設(shè)計,低硫、低錳、低雜質(zhì)

采用建邦生鐵、純潔干凈一致的冷軋板下腳料,使用少量廢鋼加增碳劑的熔煉方式,調(diào)整爐內(nèi)鐵水,保證低雜質(zhì)元素含量的原鐵水成分。

3.2 化學(xué)成分選擇

控制低S含量,保證球化良好,控制P、Mn,避免因共晶團晶界上的偏析帶來的不利影響,合理選擇 C、Si、碳當(dāng)量,添加銅等合金元素保證得到一定比例的鐵素體+珠光體混合組織,克服碳化物、石墨異常等組織缺陷,滿足力學(xué)性能要求;

3.2.1 碳和硅

碳和硅是促進石墨化元素,調(diào)高碳當(dāng)量,析出的石墨球數(shù)多,石墨球小,可調(diào)高石墨圓整度。隨著硅含量的增加,同時高硅會顯著降低材料的低溫沖擊性能,硅脆性體現(xiàn)明顯。在不漂浮的條件下,提高碳當(dāng)量,同時保證孕育的條件下,盡量降低硅含量。將C3.6—3.75%,Si2.4—2.6%控制。

3.2.2 錳是促進珠光體的元素

但錳的存在容易造成偏析,易造成碳化物,同時過高的錳可滿足材質(zhì)的強度,但會影響材質(zhì)的韌性。因此為保證高韌性,將Mn控制在0.2以內(nèi)[1];

3.2.3 磷、硫在球墨鑄鐵中是有害元素

P含量高易造成縮孔和磷共晶,影響材質(zhì)的韌性、塑性,因此必須嚴格控制P含量。S為反球化元素,降低其含量是為確保球化效果的前提。為保證高品質(zhì)的鑄件材質(zhì)可按 P<0.04%,S<0.02%控制[1]。

3.3 球化、孕育工藝的考慮

原鐵液出爐溫度、成分,選擇鑄態(tài)專用稀土鎂球化劑,確定加入工藝(粒度、加入方式),保證吸收率穩(wěn)定、高效;

考慮到產(chǎn)品的單重、結(jié)構(gòu)、出鐵量及生產(chǎn)條件,選用粒度為5-25mm、含Sb的珠光態(tài)球化劑,充分利用球化劑中的微量的 Sb細化石墨的特性,使用三明治法保證球化爆發(fā)穩(wěn)定。

選擇高效復(fù)合孕育劑和珠光體專用隨流孕育劑,采用多次、瞬時孕育,強化孕育效果;

考慮到石墨形態(tài)及數(shù)量對組織及性能的影響,我們充分利用預(yù)處理提高球墨鑄鐵冶金質(zhì)量的特性(細化石墨、增加石墨球數(shù)、提高球化率、改善鐵水流動性、降低縮孔、縮松傾向),多步驟有效的孕育,強化孕育效果,提升組織,改善性能。

復(fù)合珠光體形成元素,避免因金屬單獨添加導(dǎo)致的熔化不均、成分波動較大等不利影響;

采用預(yù)處理工藝,強化孕育效果,提高共晶團數(shù),細化石墨,改善圓整度。

從以上方面進行考慮后,熔化工藝最終選擇為:

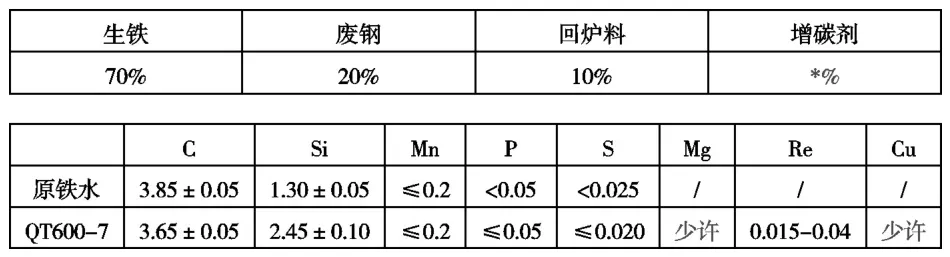

(1)爐料配比:

表1

(2)成分控制:

(3)過程控制:

1)包內(nèi)加料順序及用量:

1.5% 球化劑 +*預(yù)處理劑 +*銅(堤壩另一側(cè))

2)孕育處理:*孕育劑(全倒包)+*隨流孕育

3)溫度控制:出爐溫度:1510-1530℃ 澆注溫度:1390-1350℃(單包澆注3箱)

4 造型工藝設(shè)計[3]

(1)鑄造縮尺的制定:根據(jù)球鐵件金屬工裝縮尺選擇原則,縮尺選擇0.9%,同時借鑒以前類似橋殼的經(jīng)驗,在局部難于收縮的位置給于局部補正處理;

(2)加工余量的設(shè)計:根據(jù)產(chǎn)品圖紙要求,在裝配要求面上給于4-6毫米的加工余量;

(3)砂芯芯盒的設(shè)計:根據(jù)產(chǎn)品結(jié)構(gòu),冷芯1顆,芯重110.5kg,尺寸為*mm×*mm, 芯盒選擇150升,具體芯子結(jié)構(gòu)如下圖。

圖2 芯子結(jié)構(gòu)圖

(4)澆注系統(tǒng)的設(shè)計:

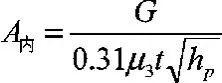

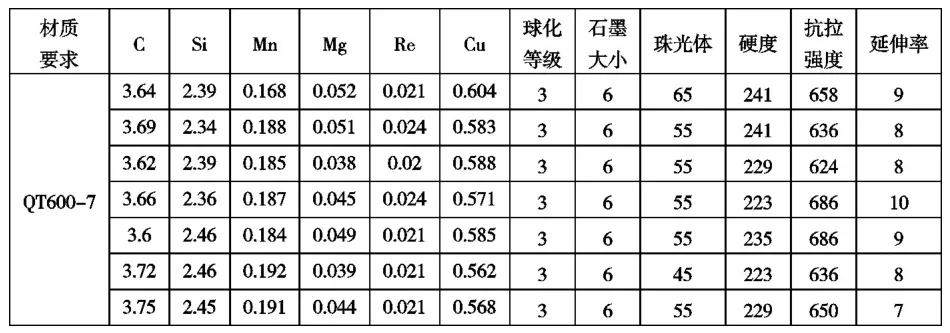

根據(jù)橋殼的結(jié)構(gòu)以及尺寸預(yù)采用均衡凝固大孔出流理論[2]設(shè)計加長橋殼澆注系統(tǒng)各參數(shù),具體核算各單元澆注系統(tǒng)尺寸確定如下:

式中 A內(nèi):內(nèi)澆道截面積,cm2

μ3:內(nèi)澆道流量系數(shù)

hp: 內(nèi)澆道平均壓頭,cm

G:金屬液重量230 kg

t=G1/2+G1/3:澆注時間為21s

式中的hp是內(nèi)澆道平均壓頭,不單考慮了壓頭Hp而且考慮了各組元的截面比。

·鑄造橋殼澆注重量220 kg,一型1件,采用中注澆注系統(tǒng),直澆道 Hp=40cm,鑄件高度 25cm(內(nèi)澆道以上鑄件高度HC=7.8cm)。

·計算hP

·采用中注式,hp=K22/(1+K21+ K22)×HP

·按公式計算

·計算得到:直澆道直徑為Φ42mm,單側(cè)橫澆道為30×45(高) (如下圖所示,采用T型澆道,面積應(yīng)取0.5 A橫),內(nèi)澆道共6道進水(單側(cè)各3道),面積為20.2/6=3.4,取寬度68,厚度為5。

初定澆注系統(tǒng)(T型)

圖3

為更好的杜絕鑄件內(nèi)部夾渣等缺陷,橫澆道處單側(cè)各增加面積為100*100的過濾塊。

5)型板布置

圖4

圖5

利用原有1950*1200*400/350的靜壓造型橋殼線,根據(jù)現(xiàn)有資源只能進行對角布局。

5 生產(chǎn)過程出現(xiàn)的問題

按照上述工藝組織實施后,鑄件出現(xiàn)了如下問題,并采取了相應(yīng)措施:

(1)橋殼上局部獨立熱節(jié)處縮孔,分析后采取保溫冒口以及冷鐵激冷的辦法解決。

(2)橋殼上表面嗆火,根據(jù)嗆火的位置分析為型腔憋氣所致,采用最高處扎出氣針解決此問題。

通過以上措施實施后:最終造型工藝為:1顆冷芯,5道68*5和2道34*5的進水,7個出氣針,對8處孤立熱節(jié)采用保溫冒口予以實施,頂部的排氣采用出氣針對型腔進行排氣解決。實施后廢品率控制在6%以內(nèi),生產(chǎn)過程順暢。

表1

圖6

6 檢測結(jié)果

(1)尺寸穩(wěn)定,能夠達到圖紙要求范圍,并控制在國標(biāo)CT8范圍;

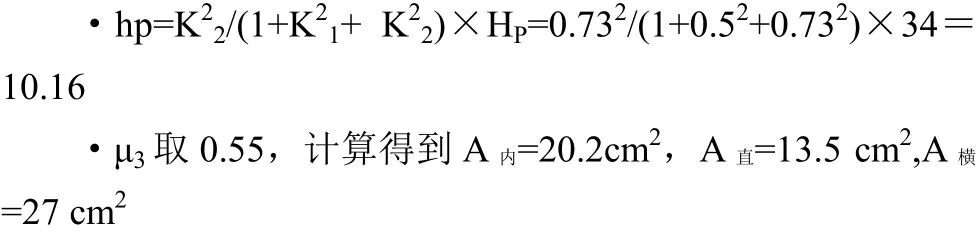

(2)成分性能檢測結(jié)果;

(3)臺架試驗?zāi)軌蜻_到的數(shù)據(jù)。

表2

加長橋殼選用材質(zhì)為QT600-7,既滿足使用性能,又得到了過程穩(wěn)定的生產(chǎn)。

7 結(jié)論

(1)加長橋殼用潮模砂生產(chǎn),緊實度能夠滿足要求,輪廓、尺寸能夠予以保證。

(2)QT600-7用沖入法合金控制在一定范圍內(nèi),多次孕育,能夠達到性能要求,并能穩(wěn)定生產(chǎn)。

(3)用均衡凝固理論設(shè)計的橋殼澆注系統(tǒng)充型過程穩(wěn)定,局部孤立熱節(jié)采用保溫冒口和冷鐵予以局部補償能夠保證產(chǎn)品的質(zhì)量要求,并能穩(wěn)定生產(chǎn)。