車架前端附件裝配方案設計

王 莉

(陜西重型汽車有限公司,陜西 西安 710200)

1 車架前端附件結構

車架前端附件裝配在車架左右縱梁最前端,由左右前伸梁、一橫梁、二橫梁焊接總成四部分組成。裝配時,左右前伸梁與車架總成連接,一橫梁、二橫梁焊接總成與前伸梁連接。如下圖:

陜西重型汽車有限公司的生產的車型越來越多選擇這種車架前端附件結構,代替管狀橫梁,用以減少車架總成前端的誤差,提高車架前端尺寸精度,同時滿足車輛輕量化的需求。

2 車架前端附件裝配方案選擇

2.1 傳統裝配

在汽車總裝配生產工藝中,傳統汽車制造裝配采用的是零件逐一加工的裝配生產方式,進行部裝和總裝。即先將左右前伸梁分別裝配在車架上,再裝配一橫梁、二橫梁焊接總成。由于車間流水線作業,在不增加人員和費用的前提下,考慮到生產節拍,將車架前端附件裝配分解到兩個工位完成。工藝流程如下:

①預裝工位:先分別將左右前伸梁裝配在車架上,再裝配二橫梁。

②B19工位:冷卻模塊裝配完成后,再裝配一橫梁。

存在的問題:由于車架總成前端約4m范圍內沒有車架內橫梁約束,車架總成最前端寬度尺寸存在較大誤差,比基準尺寸放大200mm,造成一橫梁裝配時,無法對準安裝孔,通過一定措施勉強裝配后,尺寸誤差會累積反饋到前伸梁上其他裝配零部件上,且會引起連鎖反應。傳統裝配工藝裝配工序復雜,裝配效率也較低。

圖2 裝配左右前伸梁

圖3 裝配二橫梁

圖4 裝配冷卻模塊

圖5 裝配一橫梁

2.2 模塊化裝配

近年來,汽車模塊化發展非常迅速。諸多的新工藝、新設備和新技術等逐漸在汽車工業生產中得以應用,促進了汽車生產制造技術的改革,實現汽車總裝的模塊化裝配生產已成為時代發展的一種必然趨勢。為解決車架前端附件傳統裝配方式存在的問題,決定采用車架前端附件模塊化裝配方案,即車架前端附件在線下進行分裝,總成模塊化上線裝配的形式。

工藝流程:①吊左右前伸梁至分裝臺上。②固定左右前伸梁。③裝配一橫梁總成。④裝配二橫梁總成。⑤吊裝至緩存區。⑥前伸梁總成模塊裝配至車架上。

3 模塊分裝臺選擇

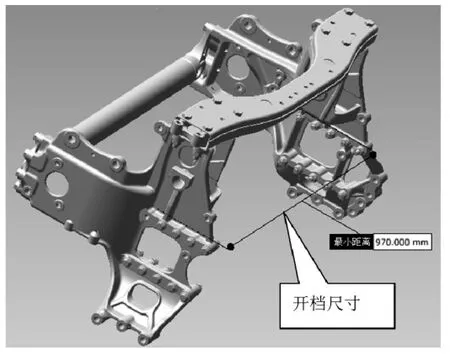

車架前端附件總成關鍵控制點在于左右前伸梁內間距。為保證分裝后的車架前端附件模塊化總成滿足產品設計要求,分裝臺必須要保證分裝后的模塊化總成前伸梁與車架連接處開檔尺寸:H、X系列車型:(970±1)mm,M系列車型:(870±1)mm。

圖6 車架前端附件

3.1 簡易分裝臺

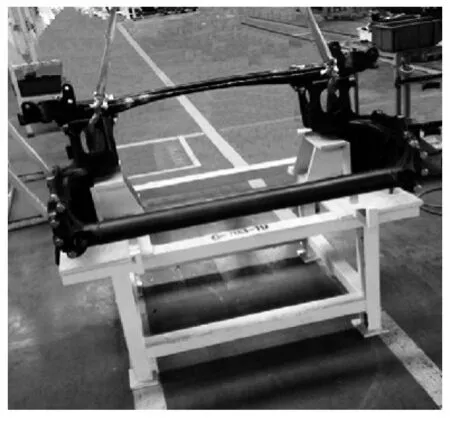

采用方鋼焊接固定分裝臺,使用四個定位銷定位左右前伸梁,支承座保證連接處開檔尺寸。一橫梁增加支撐塊輔助支撐。如下圖所示:

圖7 簡易分裝臺示意圖

圖8 簡易分裝臺實物圖

分裝總成使用2T天車吊裝。

圖9 分裝臺使用

分裝后的車架前端附件模塊總成開檔尺寸保證良好,前伸梁安裝面平面度控制在±0.5之間。存在的問題:①分裝總成從分裝臺上取下時受阻。由于一橫梁和二橫梁的安裝螺栓完全擰緊,橫梁拉緊左右前伸梁,分裝臺支承座與前伸梁間受夾緊力和摩擦力,導致模塊總成無法順利取下。②分裝臺開檔尺寸不可調,不同系列車型裝配需要配備不同尺寸的分裝臺。

3.2 氣動分裝臺

3.2.1 分裝臺設計要求

(1)分裝臺設計基準以前伸梁內側面為基準進行設計。

(2)保證左右前伸梁開檔尺寸范圍850mm-1000mm可以調整,并在870mm與970mm處可以固定并滿足±0.25mm公差要求。

(3)分裝臺裝夾采用氣缸夾緊、銷軸定位,銷軸定位同軸度要求0.7mm,單個定位面的平面度0.2mm,伸梁內側平面平行度0.2mm。

(4)分裝臺具有良好的剛度及精度,在重復使用20000次后仍能保證精度要求。

(5)分裝臺具有精度補償功能在精度不滿足時可以方便調整重新滿足精度要求。

(6)分裝臺應在開檔調節區域中標識切換尺寸,能夠讓員工容易識別目前開檔所控制的尺寸,增加標尺刻度。

3.2.2 分裝臺整體結構示意

圖10 分裝臺示意圖1

圖11 分裝臺示意圖2

3.2.3 分裝臺使用

根據車型調整滑動板定位面寬度尺寸,寬度控制缸伸出以保證開檔尺寸。使用專用吊具將左右前伸梁吊至分裝臺上定位銷附近,對準前伸梁定位孔和相應定位銷并使定位銷插入定位孔內。旋動左右側夾緊缸旋鈕,使相應夾緊缸伸出,固定左右前伸梁。裝配一橫梁、二橫梁焊接總成。

圖12 分裝臺使用狀態1

圖13 分裝臺使用狀態2

車架前端附件模塊分裝完成后,使用專用吊具掛好模塊總成,松開兩側夾緊缸,縮回寬度控制缸。將模塊化總成吊離分裝臺,完成模塊總成與車架的吊裝。

4 結束語

通過本文闡述的車架前端附件裝配方案的選擇和工藝方案分析,對模塊化裝配流程和內容有了一個清晰的認識。模塊化裝配生產是一種可減輕勞動強度、提升作業效率和制造質量、降低成本的新型生產方式,作為汽車制造企業,也應該積極進行模塊化裝配生產工藝的研究,充分發揮其裝配生產優勢,從而增強企業的整體實力。