機油泵支架有限元分析

樸紅花,許濤,阮仁宇

(安徽江淮汽車集團股份有限公司技術中心,安徽 合肥 230601)

前言

支架是指起支撐作用的構架,由于支架工作環境非常惡劣,載荷變化量大,嚴重情況下會發生斷裂。因此,支架設計是否合理,直接關系到其支撐的零部件是否能夠穩定工作。

本文研究的是發動機的機油泵支架,將借助于CAE軟件ABAQUS對其進行有限元分析,分別從機油泵支架的模態、強度以及接觸滑移量三個方面進行計算,判斷其是否滿足使用要求。

1 計算設置及網格生成

1.1 設置材料參數

計算模型需要輸入準確的材料參數,詳細的材料特性參數如表1所示。其中,機油泵支架材料的屈服極限為150MPa。

表1 材料特性參數

1.2 網格劃分

網格生成是CAE計算的一個關鍵步驟,其本質是在計算域上進行離散,從而轉變為離散方程組,然后進行迭代求解。網格質量對于計算精度和計算效率有著極為重要的影響。網格劃分時,除了機油泵支架本身外,還需對周邊相連接的零部件進行網格生成。

1.3 設置約束及載荷

機油泵支架的有限元分析包括模態計算、強度及疲勞分析以及接觸滑移分析三種,而每種計算的約束及載荷設置都不同,具體情況如下:

(1)模態計算:

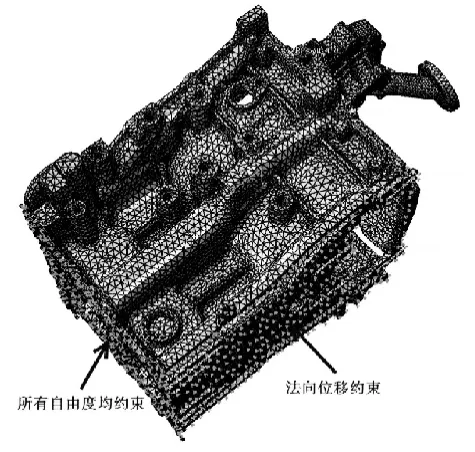

模態是材料的固有屬性,因此只需設置約束,無需施加載荷,其約束設置詳見圖1所示。

(2)強度及疲勞分析:

強度及疲勞分析的約束設置與模態計算相同,載荷的設置主要為:加載最大螺栓預緊力,六個方向15G的重力加速度。

(3)接觸滑移分析:

約束也是與模態計算相同,而載荷與強度分析不同的是設置加載最小螺栓預緊力,六個方向15G的重力加速度。

圖1 模型部件聯接及邊界約束

2 計算結果

2.1 模態計算結果

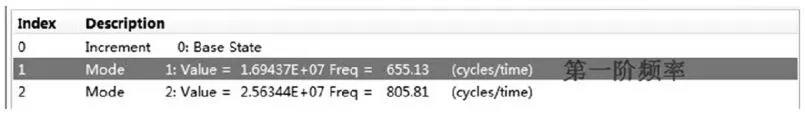

一般來說,要求零部件的一階設計頻率fmin>(1.3±0.1)*f2,其中式中的 f2為發動機在最大持續超速轉速下點火頻率。而本發動機的最大持續超速轉速為 5700rpm,則可求得f2為 190Hz,所以 fmin>(228~266)Hz。

圖2所示為機油泵支架固有頻率值,由圖可知,機油泵支架一階模態頻率為655.13Hz,計算可得是f2的3.4倍,大于評價標準(228~266)Hz的上限值,滿足隔振性能要求。

圖2 前1~6階振動頻率表

2.2 強度及高周疲勞結果

(1)機油泵支架Mises應力分析結果

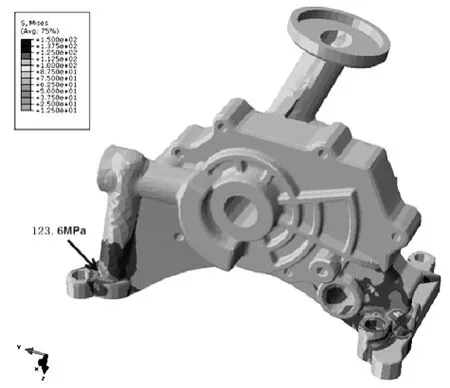

圖3 機油泵支架Mises應力最大位置分布圖

圖3為機油泵支架的應力最大位置云圖。一般不考慮螺栓加載位置的應力奇異現象,而其他位置的最大應力為123.6MPa,小于材料的屈服極限150MPa,應力滿足強度指標。

(2)高周疲勞分析結果

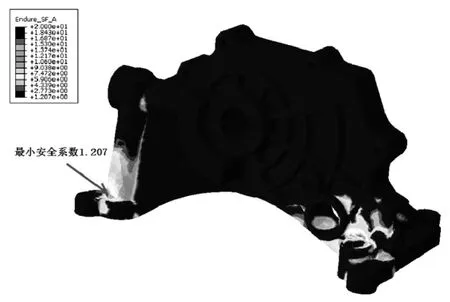

圖4是機油泵支架安全系數,從圖中可知,最小安全系數達到1.207,一般要求大于標準值1.1,因此計算結果滿足要求。

圖4 疲勞安全系數

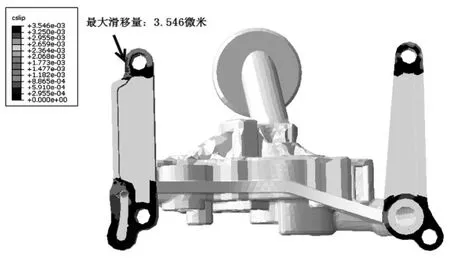

2.3 接觸滑移分析結果

圖5顯示的是接觸面的滑移量,最大值為3.546微米,小于評價標準值4~10微米,滿足標準要求。

圖5 接觸面滑移量云圖

3 結論

(1)機油泵支架的一階模態固有頻率為 655.13Hz,是f2的3.4倍,大于評價標準的上限值,完全滿足隔振性能要求。

(2)從應力計算結果來看,最大應力僅為 123.6MPa,而前面提到機油泵支架的材料屈服極限為 150MPa,因此應力滿足強度指標。

(3)機油泵支架的最小安全系數達到1.207,大于標準值的1.1,滿足疲勞標準要求。

(4)接觸面滑移量分析顯示:最大接觸滑移量為3.546微米,小于標準值4~10微米,也滿足標準要求。

通過以上有限元的計算結果來看,機油泵支架的模態、強度及疲勞、接觸滑移量均滿足評價標準,因此該機油泵支架可以滿足使用要求。