鉬粉分級配比對鉬絲性能影響

李 敏

(金堆城鉬業股份有限公司金屬分公司,陜西 西安 710077)

0 引 言

鉬具有較高的熔點、較高的強度以及優異的耐磨性等特點,已經廣泛應用于電子行業、化學工業、冶金工業以及航空航天、核能等領域中。鉬絲作為較成熟的產品已被廣泛應用于高溫加熱元件、耐高溫結構元件等。如照明行業中作為燈芯線材、支撐絲材、邊桿和引出線;電阻爐中作為加熱元件;機加工中作為線切割絲等[1]。

目前國內很多研究人員針對純鉬絲在使用過程中出現的問題做了大量研究,為了進一步改進純鉬絲存在的缺陷,在純鉬中添加一些第二相粒子(如La2O3、Si-Al-K等)來改善鉬的微觀結構,提高再結晶溫度,增強鉬絲的力學性能,使其具有更高的高溫性能,進而降低鉬絲的脆斷缺陷[2-4]。也有一些研究學者通過制備出生產細鉬絲的專用四鉬酸銨產品,或從改進軋制工藝著手,更好地提高鉬絲的產品質量[5-6]。

本文從制備鉬粉原料方面進行了工藝改進,并通過幾種不同性能的鉬粉采用相同的加工方式制備出鉬絲,對比鉬粉分級配比與常規鉬粉加工出的鉬絲性能,以考查其對鉬絲的組織和性能的影響因素。

1 實驗過程

1.1 材 料

選用正常生產中還原出的中間產物MoO2,將MoO2進行80目和160目篩分,分別取80目篩上(C)、160目篩下(X),隨后在最高溫度950~980 ℃氫氣氣氛下還原8~10 h,得到形貌、顆粒大小比較均勻的鉬粉(如圖1所示)。將兩種鉬粉C、X按照質量百分比1∶4和4∶1的比例進行配比,配比后的批號分別記為14、41。再選用常規鉬粉,批號記為Y。

1.2 工藝方法

將這5個批號的鉬粉經過冷等靜壓壓制、燒結成φ48 mm鉬棒坯。工藝分別為:壓制壓力200 MPa,保壓時間12 min;壓制好的鉬棒坯在1 930 ℃中頻爐中燒結28 h。隨后經過軋制加旋鍛的開坯方式分別加工出φ0.82 mm、φ0.18 mm的鉬絲。

工藝流程為:MoO2粉末→還原→壓坯→高溫燒結→軋制→旋鍛→拉絲。隨后對所制備的5個批號的鉬絲進行性能檢測,并做對比分析。

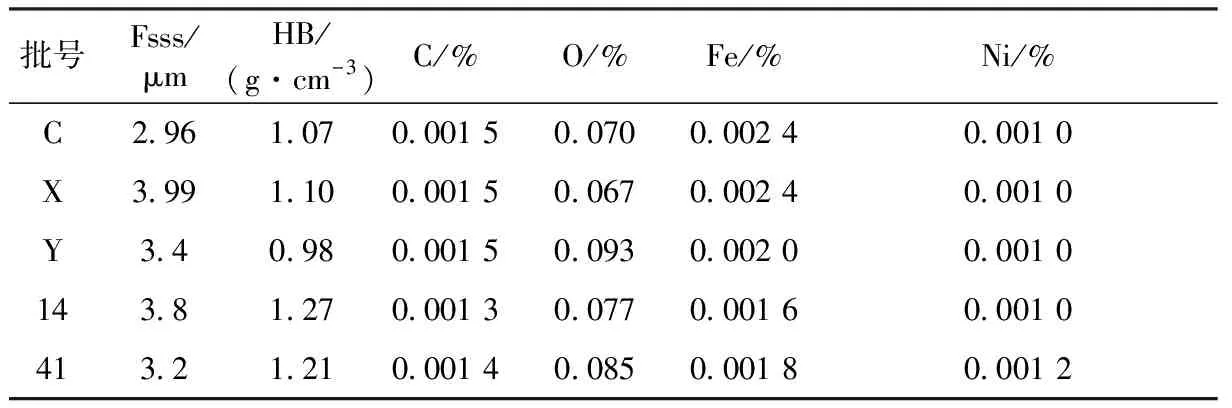

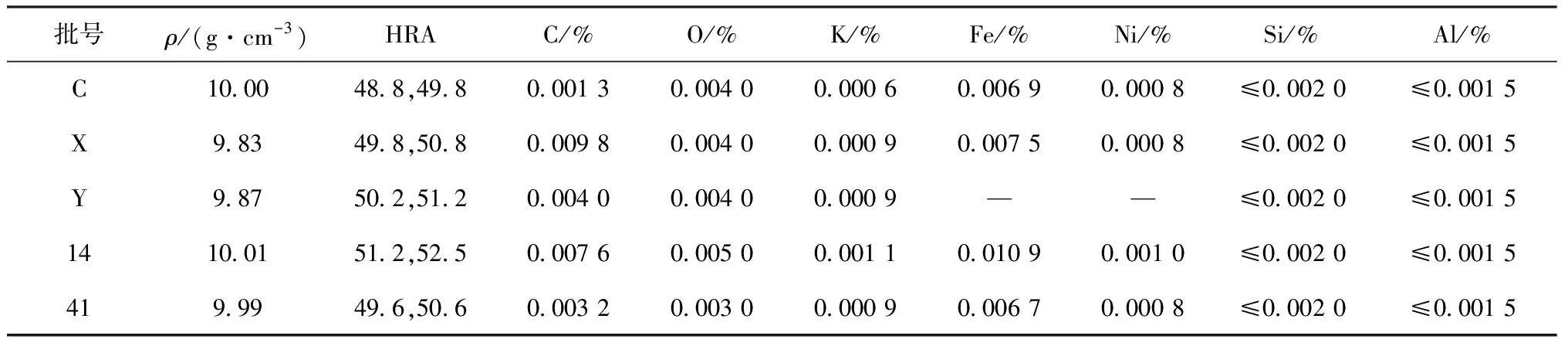

表1示出了5個批號的鉬粉理化性能指標。

表1 鉬粉理化性能

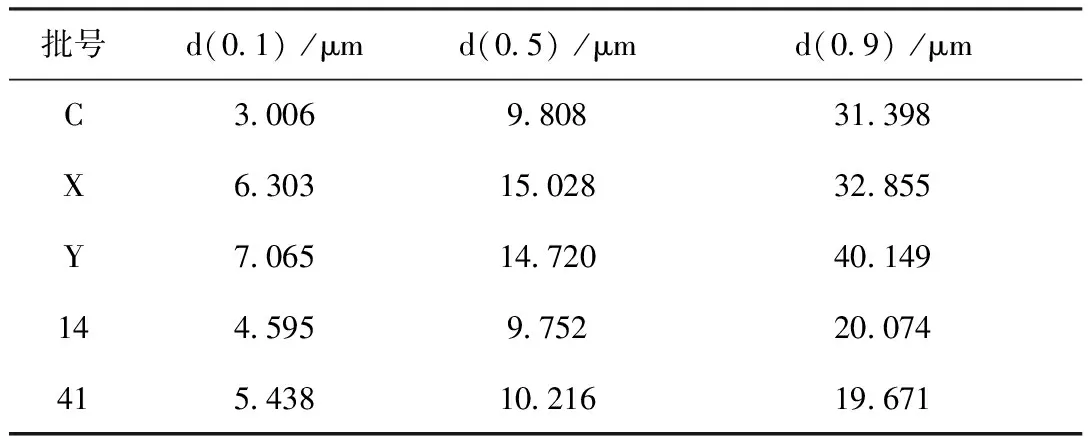

圖1為還原出的鉬粉SEM照片,C、X鉬粉均為單顆粒形貌,顆粒大小均勻,但C鉬粉較X鉬粉有少量團聚,Y鉬粉顆粒大小不均勻,有小顆粒團聚成的二次大顆粒。

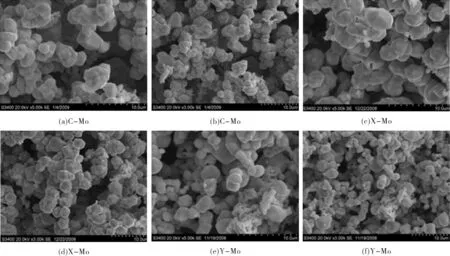

表2 鉬粉顆粒數百分含量

圖1 鉬粉SEM照片

5個批號的鉬粉均呈正態分布,且顆粒大小分布較均勻。由于組成粉末的無數顆粒不屬于同一粒徑,因此用不同粒徑的顆粒占全部粉末的百分含量來表征粉末顆粒大小的狀況,這樣能夠更加合理地表達粉末的實際粒度組成。粉末的粒度及其分布是最基本的形態特征,它基本上決定了粉末的整體和表面特性。批號14的鉬粉d(0.5)值為9.752,在5個批號中最小,且d(0.1) 和d(0.9)之間的范圍很窄,說明粉末顆粒尺寸相差不大,大小較均勻。

從表3中可以看出,鉬粉級配后的燒結坯(14、41)密度比沒有級配的燒結坯(C、X)密度大,說明進行一定配比后的鉬粉,顆粒之間會較好地結合,從而減少燒結孔,增加燒結密度。

根據燒結機理分析,物質如果以細的顆粒狀態存在,這個顆粒系統就處于一個高能狀態,因為它本征具有發達的顆粒表面,與同質量的實體物質相比具有過剩的表面能。在燒結前,顆粒系統具有過剩的表面能越高,這個過程越容易,它的燒結活性就越大。另一方面,燒結是一個熱力學不可逆過程,體系的自由能降低就是過程進行的驅動力,所以可以把顆粒系統的燒結性和其本征過剩表面能的驅動聯系在一起。粉末體在燒結初期顆粒之間的黏結是依靠范德華力,不需要明顯的位移,只涉及顆粒接觸面上部分原子排列的改變或位置的調整,同時有大量的連通孔存在,總的孔隙數量和體積減少;在燒結后期,由于顆粒和顆粒之間會存在一定的“間隙”,如果顆粒尺寸較小,且大小均勻的鉬粉,或者團聚少、大小顆粒有一定比例的鉬粉,顆粒與顆粒之間形成的孔隙就非常少,相對于多孔隙來說,燒結體收縮過程中需要較少的能量,顆粒黏結面擴大,顆粒表面凹處逐漸被填平[7]。這樣,燒結坯內部就會有較少的孔洞,燒結坯密度提高。

圖2 鉬粉的粒度分布

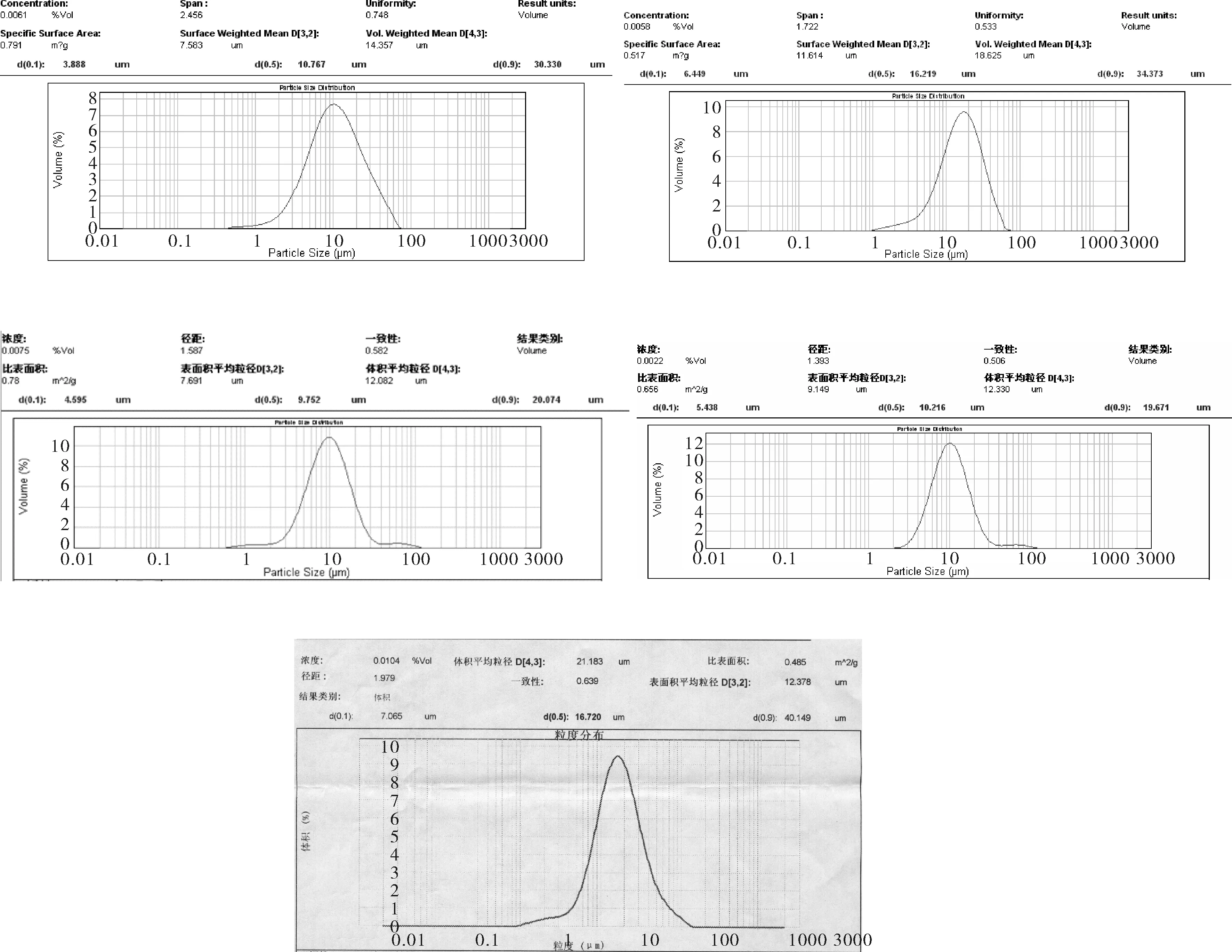

批號ρ/(g·cm-3)HRAC/%O/%K/%Fe/%Ni/%Si/%Al/%C10.0048.8,49.80.001 30.004 00.000 60.006 90.000 8≤0.002 0≤0.001 5X9.8349.8,50.80.009 80.004 00.000 90.007 50.000 8≤0.002 0≤0.001 5Y9.8750.2,51.20.004 00.004 00.000 9——≤0.002 0≤0.001 51410.0151.2,52.50.007 60.005 00.001 10.010 90.001 0≤0.002 0≤0.001 5419.9949.6,50.60.003 20.003 00.000 90.006 70.000 8≤0.002 0≤0.001 5

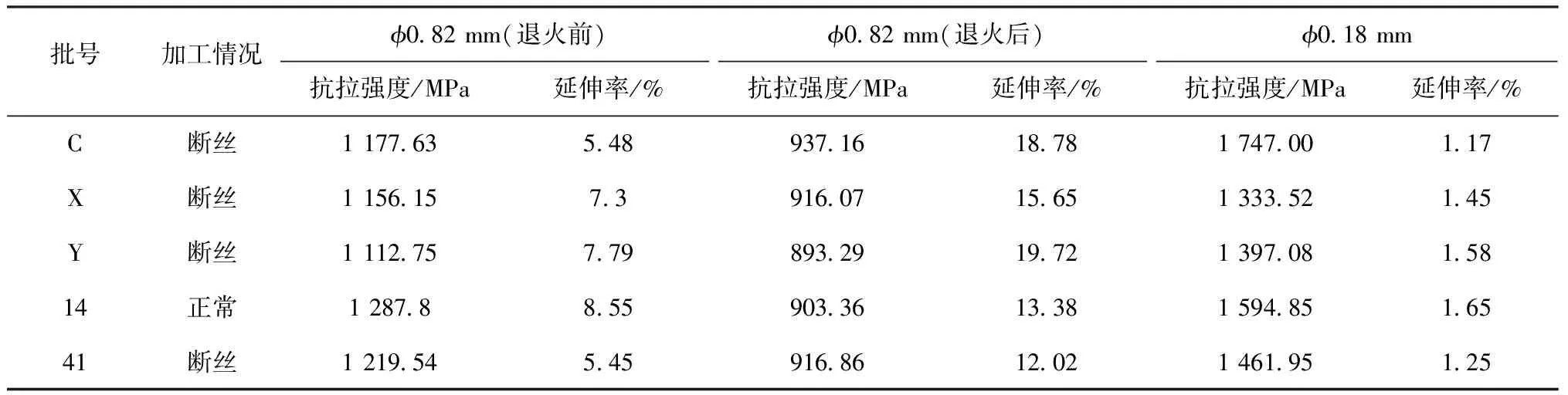

表4 鉬絲力學性能

2 實驗結果與分析

φ0.82 mm(退火前)的力學性能分析:14的抗拉強度和延伸率都很高,說明這個批號的絲材有利于后序加工。φ0.18 mm的力學性能分析:C的抗拉強度最高,適合做線切割鉬絲和電光源鉬絲,其余批號的鉬絲只能作為電光源鉬絲;14的抗拉強度和延伸率都比另外3個批號的高,這個批號的鉬絲綜合性能較好。

大量研究表明,雖然經過旋鍛后的金屬組織要均勻一些,而且纖維結構更長和更細密一些,但是,用X-射線衍射圖分析絲材的整個斷面時,仍能看到絲材的中心層比表面層的變形量小,即絲材表面層晶粒的破碎程度大于中心層的[8]。因此,必須采用較大的變形量,才能使絲材的中心層和表面層都能達到較大的變形,使得心部組織更加均勻,絲材具有更好的組織和力學性能。

本實驗采用的是軋制+旋鍛的開坯方式,能夠更好地使絲材中心層達到較大的變形量。在此基礎上,分別選用不同的原料鉬粉,得到的絲材存在一些差別,說明鉬粉的性能也在很大程度上影響著絲材的最終性能。

2.1 鉬粉粒度分布對鉬絲性能的影響

經過級配的鉬粉加工出的鉬絲(14、41)與沒有經過級配的鉬粉加工出的鉬絲(X、Y)相比,從加工情況分析,14加工正常,沒有斷絲現象,其他批號的鉬絲出現不同程度的斷絲。從力學性能分析,14的抗拉強度和延伸率比其他批號的抗拉強度和延伸率高。因此,14鉬絲具有很好的綜合性能。

粉末的粒度和粒度組成對金屬粉末的加工性能有重大影響,在很大程度上,它們決定著最終粉末冶金材料和制品的性能。粒度太細的鉬粉相對能夠拉成較細的鉬絲,但是細鉬粉表面的附聚物較多,如氧含量較高,這樣在拉絲過程中就會出現斷絲的現象。用于生產壓力加工的金屬鉬,盡管在化學成分上能夠達到一定的標準要求,但生產中仍存在很多不確定因素,如粉末粒度分布不均等,這樣會影響它的后續加工性能。鉬粉質量的主要技術指標是化學成分和粉末粒度,在化學成分滿足之后,鉬粉中的質量很大程度上取決于它的粉末粒度。大部分的粉末原料中化學元素含量都能達到技術標準,而在物理性能方面,經常出現一些尚未能控制的因素,特別是粉末的粒度組成影響了最終產品的性能。在后續制品中,由于各種不同的用途而對鉬粉粒度各有不同的要求,因此,在鉬粉生產中控制粉末的粒度是一個極為重要的問題。鉬粉的平均粒度(即費氏粒度)不能真實反映出鉬粉的質量好壞,而粒度分布能夠真實地表達出鉬粉大小顆粒占有的比例,更大程度上反映出鉬粉的均勻性。

采用粉末分級和級配的方法,可以很好地將鉬粉的粒度分布控制在一定的范圍,使得大小顆粒能夠較合理的搭配,在后續的加工過程中避免了一些缺陷(如燒結氣孔等)導致的斷絲現象,同時更大程度上提高了鉬絲的強度及延伸率,使鉬絲具有更好的性能。

2.2 燒結坯密度對鉬絲性能的影響

φ0.18 mm鉬絲的抗拉強度隨著燒結坯密度的增大而增大,對于這種規格的鉬絲,抗拉強度和燒結坯密度呈現出線性關系。

燒結坯的密度很大程度上對絲材的性能有一定的影響。因為密度低的坯料內部會存在更多的孔隙,這在微觀上就有了點缺陷,而這種缺陷會使晶體的物理性能受到影響。由于空位的存在,變形過程中就有利于其周圍的原子離開自己的平衡位置(當其周圍的原子由于熱振動能量的漲落,獲得足夠的能量時)而跳到空位上去,這樣就會使拉絲過程中出現斷絲現象,嚴重情況下會影響塑性變形的進一步進行,進而降低其力學性能。

3 結 論

鉬絲的生產已經具備了較成熟的工藝,但如果制備一些性能優異的產品,生產中仍存在很多不確定因素,也有一些質量波動的情況發生。本文從原料著手,通過分析鉬粉各方面性能之間的差異,找出了影響鉬絲質量的一些因素,這對生產中出現的質量波動情況有一定的指導作用。

(1)經過級配的鉬粉14加工出的鉬絲具有很好的加工性能和力學性能。

(2)顆粒大小均勻、較分散的鉬粉(X)加工出的鉬絲,比顆粒大小不均勻、有小顆粒團聚成的二次大顆粒鉬粉(Y)加工出的鉬絲,具有較好的加工性能和力學性能。

(3)鉬粉(C)加工出的鉬絲具有較高的抗拉強度,能夠作為線切割鉬絲。