基于虛擬儀器的電液舵機測試系統

,,

(1.西北工業大學 自動化學院,西安 710000; 2.深圳海能達通信股份有限公司,廣東 深圳 518000)

0 引言

舵機是各種飛行器的重要組成部分,是飛行器系統的執行機構,舵機系統接收飛控計算機給出的舵面偏角指令,輸出指令信號來操縱飛行器翼的舵面偏轉,從而改變飛行器的飛行姿態或飛行軌跡,以達到控制飛行器飛行的目的[1]。舵機對于飛行器的飛行控制以及安全都有著重要的意義,因此對于舵機性能的測試就顯得尤為重要。該測試對象是航空飛行器上使用的液壓舵機,由于該型號舵機采用電動機帶動油泵產生油壓來驅動,因此被稱為電液舵機,現在已廣泛在各類飛行控制器上。

電液舵機在早期的性能測試方式中,主要為試驗人員手動測試,在測試的過程中,試驗人員不停的通過模擬儀器記錄各種數據,然后對數據進行相關的分析計算從而得到舵機的性能參數。這種測試方式耗費時間長,操作復雜,而且人工測試精度相對較低。

針對以往測試中的缺點,提出了基于虛擬儀器的軟硬件開發平臺,設計了一套操作簡單且測試精度高,同時性能穩定并能重復測試的舵機測試系統。對于不同型號的舵機,只需要更改相應的數據采集設備就能實現對多個型號的舵機的測試,能夠實現測試的多樣化和智能化。

1 電液舵機的結構及原理

電液舵機作為一個高精度、高耦合的伺服控制系統,其作用從信號的轉換關系來說,是將輸入的電信號轉變為驅動負載的機械位移或者力(力矩)輸出信號,并使輸出信號的變化精確地跟蹤輸入信號的變化[2],被廣泛應用于航空飛行控制系統中。本文測試的舵機其結構如圖1所示。

圖1 電液舵機結構圖

此型號舵機由液壓傳動系統、電氣控制系統和機械系統三部分組成,主要包括力矩馬達、伺服放大器、電液伺服閥、作動器和位移傳感器。電液舵機的工作過程是一個由“電信號-機械信號-位置信號”的轉換過程。控制繞組兩端連接的控制電流信號的變化會使得力矩馬達產生轉動,從而導致氣隙磁通量改變,打破原本電磁力平衡的狀態,銜鐵兩端產生一個電磁力矩,電磁力矩促使銜鐵轉動而引起彈簧管的變形,這一過程在電磁原理的作用下完成了電信號到機械信號的轉換。彈簧管的變形改變了擋板到兩個噴嘴之間的距離,距離的變化引起閥芯兩個端面上產生一定的壓差,在壓差的作用下電液伺服閥閥芯產生偏移,偏移量與控制繞組上電流量大小成正比,偏移的方向則取決于電流的極性。閥芯在移動的時候打開了閥套上的窗口,高壓油經過閥套上的窗口流入作動筒的一腔,使得兩腔壓力的失衡,從而引起作動器活塞桿移動[3],這一過程完成了機械信號到位置信號的轉換。位移傳感器記錄活塞桿的輸出位移并將其轉換成電信號傳輸到測試裝置。

由圖1可以看出,電液舵機內部結構復雜,即包括了伺服閥控制系統(圖中的控制繞組),又包括了液壓系統(圖中舵機進油通道和回油通道),還包括了傳感器信號系統(圖中位移傳感器),所以電液舵機性能的測試是一個龐大的系統,需要設計多種輔助設備。針對電液舵機以上的特點,設計了泵源系統為待測試的某型舵機提供系統油壓,設計PLC控制器控制泵源的工作,在虛擬儀器CVI的平臺上設計上位機程序完成部分傳感器信號的采樣、舵機控制信號的給定等,設計下位機完成部分傳感器信號的采集以及具體對于電液舵機的控制,設計各類傳感器信號的調理電路完成對于信號的轉換和去除外界的干擾。各個部分相互作用緊密結合共同組成了電液舵機的測試系統,各個環節條理分明各司其職,確保測試系統高效可靠運行,完成某型舵機的性能參數的自動化測試。

2 電液舵機測試系統的硬件設計

舵機測試系統硬件部分主要由工控機,采集卡,傳感器,電源系統,PLC控制柜,上下位機控制柜,液壓泵站等部分組成。測試系統各部分硬件關聯圖如圖2所示。

圖2 舵機測試系統的各部分關系圖

2.1 測控系統

測控系統主要由4部分構成:1)測控計算機,它是舵機測試系統的核心,可以使得測試自動化,精確化,本測試系統中采用研華公司的兩臺IPC-610L雙核工控機分別作為上下位機對測試系統進行控制。上位機負責接收來自液壓操作臺、PLC控制器和測試舵機的信息,并經過分析處理,通過RS-232通訊總線對PLC控制器下達泵站的控制指令,通過CAN總線通訊對下位機的舵機控制器下達伺服閥和電磁閥的控制指令,舵機控制器作為下位機是具體的執行機構,接收來自上位機指令信號并控制電磁閥和伺服閥的相應動作。2)各類傳感器測量裝置,主要包括壓力、液位、溫度、流量和線位移傳感器。壓力傳感器采用星儀的CYYZ11系列,量程0~35 MPa,傳感器輸出為4~20 mA的電流信號;液位傳感器選用聯測2 088系列,量程范圍0~2 000 mm,輸出為4~20 mA電流信號;溫度傳感器選用聯測PT100熱電偶溫度傳感器,測量溫度-50~200 ℃,輸出為4~20 mA電流信號;流量傳感器選用LWGYD-015-B-A-A防爆型渦輪智能流量計,測量的最大流量6 m3/h,采用24 V供電,輸出為4~20 mA電流信號;位移傳感器選用SGC5H24100型光柵尺,最大測量范圍100 mm,經過24位高速計數器直接在上位機輸出顯示測量的位移量。3)匹配上下位機的數據采集板卡,主要有研華的PCI-1716、PCI-1710和PCI1-723板卡,PCI-1716和PCI-1710主要負責模擬信號的輸入和數字信號的輸入輸出,PCI-1723主要負責伺服閥波形模擬信號的輸出。4)PLC控制柜,選用西門子S7-200系列PLC,它作為泵源和上位機之間的一個中介環節,負責泵源部分和上位機之間的信息互通和對泵源部分的控制。

2.2 電源系統

電源系統是整個測試裝置的動力源,工業380 V用電通過強電控制柜產生380 VAC、220 VAC和24 VDC三種電壓,380 VAC供給額定電壓380 V、75 kW的異步電機,異步電機帶動派克液壓泵產生系統所需的27.4 MPa的液壓壓力,220 VAC分別為上下位機,PLC控制柜、液壓操作臺等設備供電,24 VDC給各路傳感器供電并且作為電源模塊負責信號調理電路的正常工作。

2.3 液壓泵站系統

泵站主要由泵源和液壓操作臺組成,泵源通過油濾濾除油液中的雜質,保持油液的干凈,通過減壓閥給整個系統提供所需的0~27.4 MPa的各種等級的壓力,保證液壓系統的安全穩定運行,使得測試系統能夠在要求的不同工況下進行測試試驗,接受PLC的控制指令并且把液位、系統壓力和油液溫度等信息上傳給PLC;液壓操作臺負責試驗油路選擇,檢測油液的壓力、溫度和流量等信息并傳輸給上位機處理。

2.4 通訊系統

通訊系統主要作用是傳遞舵機測試系統中的各種指令信息和數據信息。測試系統中有兩種通訊方式:RS-232串行通訊和CAN總線通訊。RS-232通訊是PLC和上位機之間的通訊方式,主要將PLC接收到的泵源部分的比例溢流閥、水閥和電磁換向閥的信息傳遞給上位機,并且將上位機對于泵站的控制指令傳輸到PLC;CAN總線通訊以研華PCI-1680通訊板卡為基礎為上下位機提供通訊,上位機將舵機的控制指令傳遞通過CAN總線傳遞到下位機的舵機控制器,舵機控制器將傳感器采集的部分信息通過CAN總線反饋給上位機人機交互界面顯示。

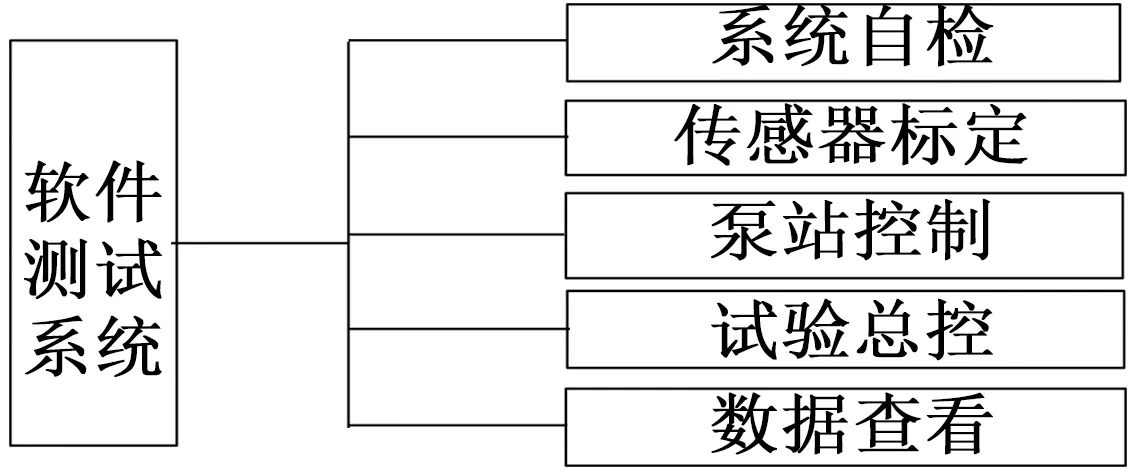

3 測試軟件設計

測試軟件設計的原則是使舵機測試試驗步驟操作更加簡單,測試程序更加簡潔,人機交互界面更加明了,并且方便于系統的調試和維護,所以軟件的開發平臺要具有良好的通用性和良好的交互界面。測控軟件采用基于Windows操作系統NI公司開發的LabWindows/CVI[4]作為測試軟件開發的平臺,其具有虛擬儀器功能,各功能全部通過清晰的按鈕來操作,從而使系統具有良好的人機操作界面[5],在舵機的測試程序中采用多線程處理、RTX實時操作系統和TDMS存儲技術等核心技術。

多線程技術:它能在舵機測試系統中實現測試任務的多項運行,實現了實時檢測的目的[6],舵機測試系統中建立了CAN總線信息發送接收線程和傳感器信息采集線程,充分利用CPU的空閑片段,使得在測試系統在執行傳感器數據的采集、上下位機信息的傳輸和測試試驗多項任務時可以降低對系統運行速度的影響,大大提高了測試效率。

RTX系統:在測試系統中,數據處理實時性對于測控結果,影響重大,測試系統中采用的RTX系統是Windows環境下的軟件實現的硬實時系統,其擁有采用搶占式優先級的高效任務管理器[7],來保證程序運行的實時性以及采集數據的實時性處理。

TDMS存儲技術:由于測試系統數據采集速度快,精度高,而且要求保存所有采集的試驗數據,為了避免數據保存混亂甚至丟失,采用TDMS存儲方式存儲試驗數據。TDMS 內部的核心結構就是Segment,可以稱作“片段”,是物理結構層面的概念,Segment 是存儲和讀取數的最小單元,我們在寫 TDMS 文件的時候,一個 Segment 可能包含一個或多個通道組或者通道,數據類型也可以不同,一個 Segment 中可以僅包含元數據或者屬性數據[8],TDMS內核片段的結構決定了TDMS高速的存儲和讀取數據的特點,從而保證了試驗數據的完整性和準確性。

虛擬儀器編程語言LabWindows/CVI采用基于ANSIC內核的事件驅動與回調函數編程方法,利用強大的用戶界面編譯器和庫,可方便地實現用戶圖形界面文件創建和編輯,在編輯完成后,能夠自動生成源代碼文件[9],將C語言與數據采集、分析和處理有機地結合起來。測試軟件功能框圖如圖3所示。

圖3 舵機測試軟件功能框圖

系統自檢功能主要是在測試試驗開始之前檢查油源的溫度、油箱中油液的液位、上位機與PLC的RS-232串行通訊和上下位機的CAN總線通訊,當這四項檢查全部完成并且完全正常,方可進行舵機的測試試驗;傳感器標定主要針對長時間工作在現場復雜試驗環境中的傳感器其增益和零偏發生偏移的情況,定期對傳感器的增益和零偏進行校正,不僅能夠使得傳感器采集的數據更加精確,而且也使得舵機性能測試結果更加準確;泵站控制界面主要監控系統泵站的工作狀態和對泵站進行遠程控制,當遠程對泵站進行啟停、帶載卸荷以及急停等操作的時候,上位機的控制指令通過RS-232串行總線到達可編程邏輯控制器PLC,PLC執行指令控制泵站的動作;試驗總控部分負責傳感器采集信息與各通道數據實時更新顯示、 電磁閥伺服閥的控制以及整個測試試驗的選擇與控制;數據查看功能主要觀察舵機測試過程中利用TDMS存儲技術保存的試驗數據。

測試程序采用分散式結構,與集中式結構相比,其擁有更強的穩健型和自我糾錯能力。舵機測試系統軟件的上、下位機的功能和流程圖分別如下。

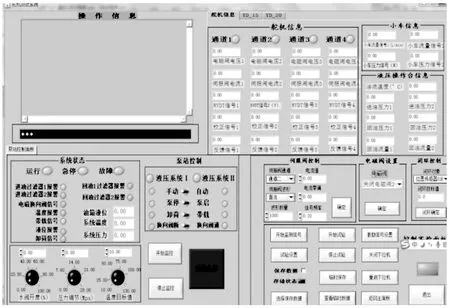

3.1 上位機功能

上位機是整個測試系統的指揮中心,主要負責系統泵站的控制、實時顯示直接采集的傳感器信息和通過下位機傳輸過來的傳感器的信息、選擇各試驗通道電磁閥的開關和伺服閥控制指令的給定、選擇測試試驗的項目并保存試驗結果以及對系統進行自檢和對各路傳感器的增益零偏進行標定。上位機程序流程圖和主測試界面分別如圖4和圖5所示。

圖4 上位機程序流程圖

圖5 上位機的軟件界面

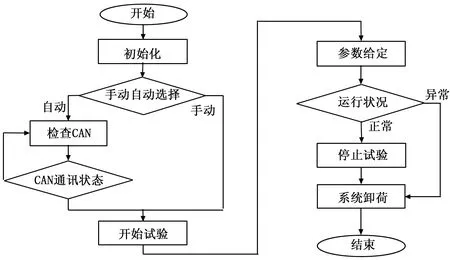

3.2 下位機功能

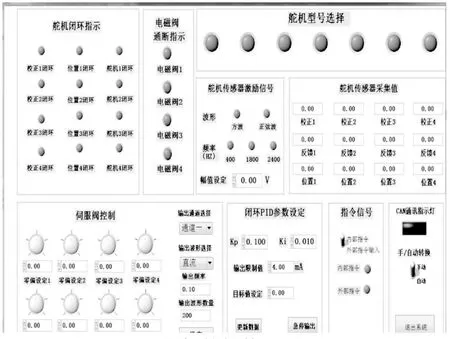

下位機有兩種運行狀態:手動狀態和自動狀態。手動狀態下,上位機無法通過CAN總線向下位機傳輸控制指令,下位機自身通過交互界面控制電磁閥的開通關閉,控制伺服閥信號的給定以及PID參數的設置,因為上下位機現場的擺放有一定的距離,所以下位機的手動狀態一般用作系統的調試;自動狀態下,上位機通過CAN總線向下位機傳輸控制指令,下位機程序根據指令信號執行相應的動作,給定舵機伺服閥相應的波形控制信號、給各傳感器提供激勵信號、給各路電磁閥提供開關信號、采集各傳感器的信號和測試系統運行的狀態信號等。下位機程序流程圖和主界面分別如圖6和圖7所示。

圖6 下位機程序流程圖

圖7 下位機的軟件界面

3.3 PLC功能

在舵機測試系統中PLC作為上位機和泵站的中間環節,接收上位機指令實現泵站部分的控制和上傳泵站運行的狀態信息到上位機。上位機通過RS-232串行總線將泵站的控制指令傳輸給PLC,PLC通過內部的程序實現電機的啟動停止、系統壓力的調節、水閥開度的調節、換向閥的打開與關閉以及系統的帶載和卸荷,并且PLC通過RS-232串行總線實時上傳泵站的運行狀況到上位機,以便上位機進一步的控制。

4 測試結果與分析

在環境溫度25 ℃(±10 ℃)、工作液溫度40 ℃(±10 ℃)、供油壓力26 MPa(+0.5 MPa)、回油壓力0.39~0.52 MPa、相對濕度45%~80%、大氣壓力630~800 mmHg的條件下,按照測試大綱的要求對舵機部分性能進行測試,測試結果如圖8所示。

圖8 電液舵機測試結果

在實際某型號舵機性能參數測試過程中,所設計的基于虛擬儀器的自動化測試系統工作穩定,操作簡便,很好的完成了某型舵機的測試任務,與以往的傳統測試方法相比極大的提高了舵機性能測試的效率,非常有利于批量測試和多樣化測試。從圖8中的測試結果來看,基于虛擬儀器的舵機測試系統有著不錯的可靠性,對于某型舵機部分性能參數的測試結果基本符合給定的參考數據。

5 總結

設計的基于虛擬儀器的電液舵機測試系統,功能良好,測試便捷,可靠性高,穩定高效完成了對于某型舵機性能的自動化測試,測試結果與給定參考值接近,測試效率和精度相比以往都有了一定的進步。并且,該測試系統具有一定的擴展性,針對同類的不同型號的電液舵機,只需更改傳感器部分的硬件電路便可以完成相關性能的測試,在一定程度上,提高了測試系統的通用性。