相控陣超聲(PAUT)檢測技術在可移動罐柜制造中的應用

蔣明明

摘要:本文簡述超聲相控陣檢測技術的發展、原理、優點。分別介紹各船級社對可移動罐柜焊縫無損檢測的技術要求。本文從船級社角度對有意向船級社申請使用相控陣檢測技術進行可移動罐柜無損檢測的制造廠提出建議。

關鍵字:超聲相控陣檢測、可移動罐柜、檢測工藝、超聲相控陣設備

1.超聲相控陣發展概況

超聲相控陣檢測技術已有50多年發展歷史,初期主要應用于醫療領域的B超成像,應用之廣泛,已使它成為四大醫學影像技術之一。自20世紀80年代起,超聲相控陣檢測技術開始在歐美等國家逐步應用于工業無損檢測領域。

由于壓電符合材料、納秒級脈沖信號控制、數據處理分析、軟件技術和計算機模擬等多種高新技術在超聲相控陣成像領域中的綜合應用,使得超聲相控檢測技術得以快速發展,在21世紀初已進入成熟階段。新一代的相控陣設備可以在一臺便攜裝置中進行電子設置、數據處理、顯示及分析,從此相控陣技術在工業領域的應用變得更為廣泛。

2.超聲相控陣成像原理及特點

超聲相控陣的一個重要特性就是可以通過軟件來改變超聲波束的特性。相控陣探頭由許多獨立的晶片構成,每個晶片都能被單獨激發。這些探頭由特殊的裝置驅動,能夠在每個通道獨立的、同步的發射和接收信號。根據軟件設置,每個晶片都能通過不同的時間延時來激活,并發射和接收超聲信號。通過軟件控制,所有晶片發射的超聲波形成一個整體波陣面,能有效地控制發射超聲束的形狀和方向,能實現超聲波的波束掃描、偏轉和聚焦。

3.PAUT在可移動罐柜檢測中的優勢

與常規超聲和射線檢測技術相比,PAUT具有以下的優勢:

1)檢測效率高,檢測時只需對可移動罐柜環焊縫或縱焊縫進行一次簡單的非平行掃查而無需來回移動即可完成焊縫的檢測;

2)具備更好的成像能力、圖像解析和數據分析能力,可實現實時顯示,在掃查的同時可對焊縫進行分析、評判,也可打印、存盤和永久性保存;

3)對可移動罐柜自動焊檢測靈敏度高,較高的缺陷檢出率,缺陷定量和定位簡單、準確;

4)相對于射線,綠色安全、不干擾生產,對面積型缺陷有更高的檢出率。

4.PAUT在可移動罐柜檢測的適用范圍

在可移動罐柜焊縫檢測中,使用PAUT技術是可以完全替代常規超聲檢測的。另外其適用于碳素鋼或低合金鋼,亦適用于鋁及其合金、奧氏體不銹鋼、鐵素體‐奧氏體雙相不銹鋼、鈦合金等材料及連接焊縫的檢測。

依據ASTM E2700-09標準,其適用的母材厚度范圍是9mm-200mm,另經驗證有效的前提下也能夠用于更薄或者更厚工件的檢測。ISO/DIS 13588:2010標準規定,PAUT適用于厚度≥6mm的金屬全熔透焊接接頭半自動或全自動檢測。CCS衍射時差法(TOFD)和相控陣超聲檢測(PAUT)技術應用指南(2017)規定,PAUT技術適用于母材厚度≥6mm的全熔透焊縫的檢測,適用于平板對接、管對接、T形或者角形連接焊縫,同時亦適用于外徑大于250mm或內外徑之比大于0.7的筒體縱向焊縫、筒體外徑大于200mm的筒體周向焊縫、各種尺寸的曲面相貫焊縫。

結合以上國際相控陣標準及船級社規范,PAUT檢測覆蓋了用于可移動罐柜制造的所有常用材料及母材厚度和接頭方式。

5.船級社對可移動罐柜焊縫檢測技術要求

根據IMDG國際危規的規定,可移動罐柜罐殼的結構和設計必須符合主管機關認可的壓力容器規則的規定。主管機關一般不直接設立獨立的檢查和試驗機構,而是授權各船級社執行對可移動罐柜的認可和檢驗。以下分別介紹中國船級社和勞氏船級社對受壓容器的無損檢測要求。

1)中國船級社規定受壓容器的無損檢測要求如下:

注:①對外徑≤170mm的筒形構件,聯箱對接環縫應25%射線檢測,其他管對接環縫應10%射線檢測抽查。

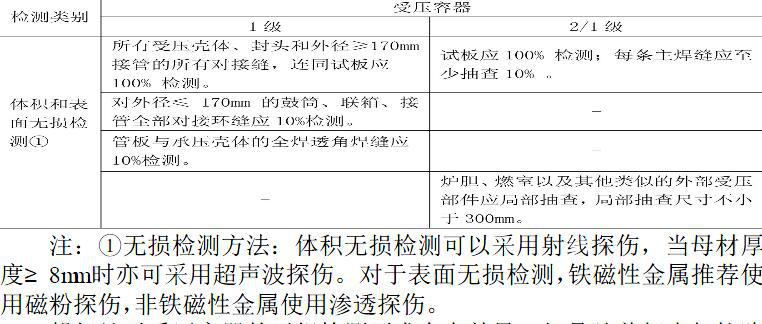

2)勞氏船級社對受壓容器的無損檢測要求為:

注:①無損檢測方法:體積無損檢測可以采用射線探傷,當母材厚度≥8mm時亦可采用超聲波探傷。對于表面無損檢測,鐵磁性金屬推薦使用磁粉探傷,非鐵磁性金屬使用滲透探傷。

船級社對受壓容器的無損檢測要求存在差異,但是隨著超聲相控陣技術的發展和可移動罐柜箱主對該檢測技術的逐漸接受,超聲相控陣技術以較射線探傷的檢測優勢,會在越來越多的現場檢測中替代射線探傷。

6.PAUT在可移動罐柜檢測應用要求

綜合ASTM標準以及船級社的無損檢測要求,對PAUT技術進行可移動罐柜無損檢測的實施有以下要求。

1)檢測機構及人員

從事PAUT檢測的機構應具有對應船級社認可的機構資質。從事檢測的人員應獲得船級社頒發或認可的無損檢測資格證書,方可從事與資格等級對應的檢測工作。

2)檢測設備及器材

設備主機應具有廠家或國家認可的計量部門出具的校準報告,且在校準報告規定的有效期內。儀器設備的水平線性、垂直線性及衰減器線性應周期性進行校驗并記錄,最長校驗周期不超過一年。儀器應至少具有超聲波發射、接收、放大、數據采集、記錄、顯示及分析功能。系統應具備足夠的增益,增益應連續可調且步進值不大于1dB。設備可發射和接受的標稱頻率范圍為1MHz~10MHz,數字化采樣頻率至少應為探頭標稱頻率的5倍,儀器能將采集到的所有原始數據進行保存并不可更改。所使用的探頭應具有出廠檢測報告及合格證,探頭的晶片數量、尺寸、中心頻率的選擇應與所使用的設備匹配或者根據廠家的建議。選擇的楔塊輪廓曲率應和罐殼曲率保持一致,以確保探頭和管殼有很好的接觸。另外,掃查裝置應保持探頭沿預設的掃查路徑平穩移動,自動或半自動掃查應保證探頭掃查移動與編碼器計數同步。耦合劑應操作溫度范圍內保證穩定可靠的超聲特性,并與檢測系統校準時采用的耦合劑相同。

3)檢測規程和工藝的設計要求

檢測前應編寫針對可移動罐柜受壓殼體具體檢測工藝規程,檢測工藝需提交船級社認可。當檢測工藝發生變化時,需修改檢測工藝規程并重新提交認可。工藝規程應至少包括以下因素:確定檢測目的(檢測任務、位置、級別),依據的標準、法規,檢測范圍(焊縫形狀、規格、材質、壁厚、焊接工藝等),檢測設備和器材以及校準、試塊、聚焦法則等,檢測工藝(探頭配置、掃查方式、橫向缺陷補充檢測方式等),檢測前的表面準備要求,數據采集,工藝試驗報告,檢測數據的分析和解釋,缺陷評定,重新檢測要求等。

另外,需按照批準的檢測工藝文件編寫針對不同焊縫(周向焊縫、橫焊縫、角焊縫)的檢測工藝卡,檢測人員應按照檢工藝卡的要求對具體結構進行檢測。檢測工藝卡至少應包含以下內容:執行標準,驗收等級,檢測時機,檢測比例,表面要求;儀器,探頭,試塊的型號及生產序列號;楔塊,掃查器,耦合劑名稱;掃查面,探頭參數及分布,儀器靈敏度設置,掃查增量,分區及波束覆蓋范圍,掃查方式,掃查速度,橫向缺陷檢測方案(需要時);檢測標識要求,檢測操作程序;數據記錄要求。

4)待檢表面的處理標準

檢測面探頭移動區域應打磨平順,并清除焊接飛濺、鐵屑、油污及其他影響探頭正常移動或削弱聲能傳播的雜質。當檢測面存在較大的凹坑,應經過補焊并將補焊區域修磨至與臨近母材平齊,確保耦合情況良好。

5)檢測時機的要求

無損檢測需在可移動罐柜形狀尺寸和外觀質量檢查合格后進行。如果需要進行熱處理,那么檢測工作應在熱處理完成之后進行。檢測工作至少應在焊接完成24小時以后進行。對最小屈服強度大于或等于395N/mm2的高強度鋼,焊縫的無損檢測應在焊后48h以后進行。

6)檢測范圍的確定

檢測區域的寬度應包含焊縫和熱影響區。熱影響區寬度按相應工藝認可實測數據或兩側熔合線外各10mm的區域(取大者)。對焊縫在長度方向上分段掃查,則各段掃查區域應至少有20mm的重疊,對于環焊縫,則掃查停止位置應越過起始位置至少20mm。

7)檢測設備的校準

檢測前需確認相控陣探頭晶片的可操作性,確保每一個晶片都有發射和接收超聲波的能力。要確認每一個發射、接收模組的性能和每一個通道的電纜傳導。所有相控陣探頭中,有超過10%的缺陷晶片時,此探頭不可承擔此次檢測工作。進行聲速及楔塊延遲校準后,設備在試塊上3mm孔的深度及水平定位精度不大于1mm。相控陣靈敏度TCG校準后,各波束一致性誤差不大于±5%屏幕范圍。當探頭或楔塊、探頭電纜類型或長度、超聲設備、檢測人員、耦合劑、電源類型、聚焦方式、掃查方式、軟件版本等改變時,設備應重新進行校準。每班次檢查開始前及結束后應進行系統校驗確認,若連續工作時間較長,還應每4小時校驗一次。

8)數據的判讀

數據的評判人員需具有II或III級資質。應記錄所有檢測數據,反射體波幅超過TCG20%的信號應進行評判并記錄。缺陷記錄應包括缺陷類型、缺陷長度、深度、高度及位置信息。所有危害性缺陷,如裂紋,未焊透,未熔合等均評定為不合格。

9)檢測報告

相控陣檢測中所有可記錄的信息都應在檢驗報告中得以體現,便于后期的復核和審查。檢測報告應包括但不限于以下內容。超聲波設備的確認,參數的設置,被檢焊縫信息,檢測工藝內容,缺陷評定信息,修理信息,檢測人員信息等。

10)返修以及返修可移動罐柜的重新檢測

對整條經100%相控陣檢測的焊縫,如發現不允許的缺陷時,應在缺陷清除干凈后進行補焊,并對修理后的該部位進行再次檢驗,并使用原驗收等級進行判定,直至合格。

對于進行局部相控陣檢測的焊縫,發現不允許的缺陷時,應在該缺陷兩端的延伸部位增加檢查長度或選擇同一焊縫的另外兩段焊縫進行檢測,所延伸或另選焊縫長度不低于250mm。若仍不合格,則對該焊縫進行清理并連同焊接試件一起進行重新焊接或對該條焊縫進行100%檢測。

對于所發現缺陷的一次不成功修理,可以允許再一次進行修理,但是后續的修理需擴大清理母材原熱影響區的范圍。

結語:超聲相控陣技術作為近年來發展迅速的無損檢測新技術,與常規超聲和射線檢測相比有很多的優點。然而,目前國內有關超聲相控陣技術檢測和評價方法的相關標準規范較滯后,從一定程度限制了該技術在國內的普及和應用。本文綜合了部分國外ASTM、ISO相控陣技術要求以及兩個船級社的標準,對有意向船級社申請使用相控陣技術進行可移動罐柜管殼無損檢測的制造廠分別從檢測規程和檢測工藝設計、檢測實施的注意要點、檢測報告的編寫等方面給出建議。

參考文獻:

中國船級社:材料與焊接規范 2015

Lloyds Register: Rules for the Manufacture, Testing and Certification of Materials 2018.

IMDG Code: International Maritime Dangerous Goods Code 2016.

中國船級社:衍射時差法(TOFD)和相控陣超聲檢測(PAUT)技術應用指南 2017

JB/T 4784-2007:低溫液體罐式集裝箱

GB150.4-2011 壓力容器 第4部分:制造、檢驗和驗收

ASTM E2700-09: Standard Practice for Contact Ultrasonic Testing of Welds Using Phased Arrays.