注塑模具設計概要

摘要:本文以一種手機蓋為例,通過對其進行注塑模具設計,推薦一種有效的模具設計基本方法。

關鍵詞:模具設計;成型零件;注射量;鎖模力

模具設計總體步驟是分析產品零件圖-進行必要計算—確定注射機--確定模具主要零件關鍵尺寸—模具結構設計-模具材料選擇-繪制總圖--繪制零件圖

1 分析產品零件圖

對產品零件圖及技術要求進行分析,弄清楚產品性能、使用情況。本產品材料為ABS,具有無毒、硬、韌、剛特點,其抗腐蝕性能強、尺寸穩定等性能,再綜合產品尺寸、形狀與位置精度要求,考慮企業人機料法環因素,選擇合理的注射機和設計適宜的模具。

(零件結構圖及主要尺寸)

2、進行必要的計算

1)——確定注塑機

計算注射量:利用三維軟件對零件工程圖建模,即可以查到塑件體積V=6.88cm3;ABS的密度為ρ=1.02g/cm3故該塑件質量為m=7.02g

該模具采用一模二腔結構能達到質量和經濟性要求,模具成型所需的注射量為塑件體積和流道流道凝料的體積總和,計算注射量為2×(6.88+0.5×6.88)=20.6cm3,制件需要注射量為注射機公稱注射量的15%至80%。即在26-137cm3的公稱注射量范圍選取注射機。

計算鎖模力:選取按制件最大輪廓面為計算分型面,由三維查圖得知制件在分型面上的投影面積為10031mm2,ABS材料對模具的平均壓力約為35MPa,則漲型力的大小為10031×35=351kN.按注射機鎖模力的選取原則,漲型力應該小于鎖模力的0.8倍。則注射機的鎖模力應大于351/0.8=438.8kN

依據注射量與鎖模力查我國主要廠家注塑機的技術規格表(或者查教材例表)選取XS-ZS125型注射機,然后再校核開模行程、模具安裝尺寸等最終確定注射機。

2)模架計算與選擇

模架一般不用設計,根據定模板與動模板的尺寸從標準中選擇。模架應保證其尺寸與型腔和型芯匹配,模板關鍵尺寸包含凹模壁厚、凹模底板厚度,兩處厚度依據其強度與剛度計算公式或查表法確定最小厚度。

利用模具設計三維軟件自動形成型芯、型腔基本外形尺寸152×(90+90),模架尺寸應與其匹配,從而選擇300×320的A2模架。

3)確定型芯和型腔工作尺寸,在下列模具結構設計段落中計算確定

4)校核計算包含模架各尺寸的校核、最大注射量、鎖模力、注射壓力、裝模厚度、模具長度和寬度、模具安裝尺寸等

最大注射量的校核

制件所需計算注射量22.1cm3<0.8×104(機器注射量)=83cm3,校核合格。

鎖模力的校核

注射漲型力351kN<0.8×900(機器鎖模力)=720kN,校核合格。

注射壓力的校核

在塑件結構合理的情況下,主要按材質選取塑件注射壓力。

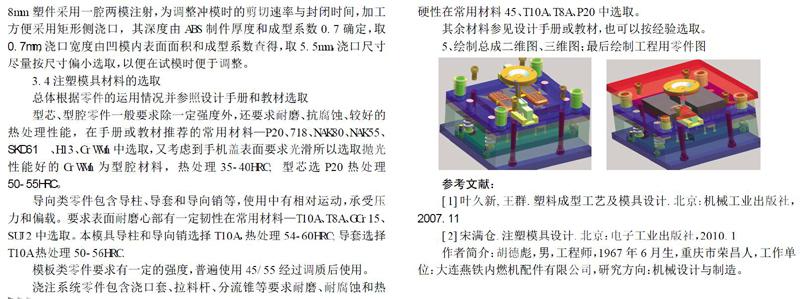

手機蓋材料為ABS,所需的注射壓力為80-110MPa,這里取P0=100MPa,所選擇注射機的公稱壓力p公=150MPa,注射安全系數k=1.25-1.4,保守取1.4,則kP0=140MPa 尺寸校核:根據所選擇的注射機來校核模具的尺寸。 ①模具平面尺寸250×300<260×360(拉桿間距),校核合格。 ②模具高度尺寸220,200<220<300(模具最大厚度與最小厚度),校核合格。 ③模具的開模行程S=H1+H2+(5~10)=72~77<300(開模行程),校核合格。 其中H1-塑件推出距離,H2-塑件高度,包含與澆注系統中與塑件相連的凝料高度 3結構設計 結構設計包含成型零件、系統等 總體設計概述 通過對該手機蓋精度要求,生產批量分析結合企業自身人、機料、法、環等工藝優勢確定模具結構,采用效率較高簡單實用的單分型面注射模,單分型面設置在工件最大輪廓處;見于有側孔、設置側抽芯,模架采用常用的兩塊定模板和兩塊動模板的A2型模架。澆注系統直澆口形式,排氣采用分型面和推桿間隙排氣,脫模采用頂針脫模形式,設彈簧和復位桿復位(見模架結構圖)。 3.1 成型零件的設計主要是對凸凹模結構確定并計算型芯和型腔工作尺寸 凹模與凸模考慮其牢固與不易變形的要求,采用整體式。 凹模徑向尺寸計算:塑件外部徑向尺寸ls1=109.7-0.6相應的塑件制造公差Δ1=0.6 Ls2=42-0.4相應的塑件制造公差Δ2=0.4 LM1=[(1+Scp)ls1-x1Δ1]+δz1=[(1+0.0055)x109.7-0.6x0.6]+0.1=109.94+0.1 LM2=[(1+Scp)ls2-x2Δ2]+δz2=[(1+0.0055)x42-0.6x0.4]+0.07=41.99+0.07 (式中是平Scp均收縮率ABS為0.3-0.6%,故取0.0055;x是徑向系數查表在0.5-0.8之間,此處均取0.6;δz模具公差取1/6Δ,下同) 凹模深度尺寸計算:塑件的最大高度尺寸HS=12.4-0.2相應的塑件制造公差ΔS=0.2 則凹模深度HM=[(1+Scp)Hs-xΔS]+δz=[(1+0.0055)x12.4-0.6x0.2]+0.033=12.35+0.033 (x是深度系數查表在0.5-0.7之間,此處均取0.6,下同) 凸模徑向尺寸計算:塑件內部徑向尺寸Ls1=107.2+0.4相應的塑件制造公差Δ1=0.4

Ls2=39.9+0.3相應的塑件制造公差Δ2=0.3

lM1=[(1+Scp)Ls1+x1Δ1]-δz1=[(1+0.0055)x107.2+0.6x0.4]-0.066=108.03-0.066

lM2=[(1+Scp)lS2+x2Δ2]-δz2=[(1+0.0055)x39.9+0.6x0.3]=40.30-0.05

凸模深度尺寸計算:塑件的最大深度尺寸hS=11+0.3相應的塑件制造公差ΔS=0.3

則凸模高度hM=[(1+Scp)hs+xΔS]-δz=[(1+0.0055)x11+0.6x0.3]+0.05=11.24+0.05

(x是高度系數查表在0.5-0.7之間,此處取0.6)

3.2分型面的選擇

該模具采用的是單分型面,位置在底面最大輪廓處原則選取。開模時塑件留在動模一側,單分型面既可以滿足塑件制作也可以使模具簡單。分型簡捷可靠,利于塑件的取出,利于排氣。

3.3澆注系統設計

本模具采用直澆口,澆注系統設計主要是對主流道設計,為了方便流道凝料取出,形狀設置成錐形,角度一般取2°-6°。為使得熔體能順利流入,主流道小端口的前面設計成半球形的凹坑與注射機的噴嘴球配合,為保證配合恰當,注射機噴嘴球半徑比半球形的凹坑半徑稍小1mm。

主流道工作時與高溫熔體接觸且與注射機噴嘴反復碰撞,為方便維修更換設計成獨立襯套,主流道襯套與定位圈配合定位,定位圈外徑的公稱尺寸與注塑機定位圈直徑一致。

分流道和澆口設計:為減少壓力損失和壓力平衡,分流道采用圓形平衡式分流道;其直徑由塑件質量和分流道長度查表取8mm.塑件采用一腔兩模注射,為調整沖模時的剪切速率與封閉時間,加工方便采用矩形側澆口,其深度由ABS制件厚度和成型系數0.7確定,取0.7mm,澆口寬度由凹模內表面面積和成型系數查得,取5.5mm,澆口尺寸盡量按尺寸偏小選取,以便在試模時便于調整。

3.4注塑模具材料的選取

總體根據零件的運用情況并參照設計手冊和教材選取

型芯、型腔零件一般要求除一定強度外,還要求耐磨、抗腐蝕、較好的熱處理性能,在手冊或教材推薦的常用材料—P20、718、NAK80、NAK55、SKD61 、H13、CrWMn中選取,又考慮到手機蓋表面要求光滑所以選取拋光性能好的CrWMn為型腔材料,熱處理35-40HRC;型芯選P20熱處理50-55HRC。

導向類零件包含導柱、導套和導向銷等,使用中有相對運動,承受壓力和偏載。要求表面耐磨心部有一定韌性在常用材料—T10A、T8A、GCr15、SUJ2中選取。本模具導柱和導向銷選擇T10A,熱處理54-60HRC;導套選擇T10A熱處理50-56HRC.

模板類零件要求有一定的強度,普遍使用45/55經過調質后使用。

澆注系統零件包含澆口套、拉料桿、分流錐等要求耐磨、耐腐蝕和熱硬性在常用材料45、T10A、T8A、P20中選取。

其余材料參見設計手冊或教材,也可以按經驗選取。

5、繪制總成二維圖、三維圖;最后繪制工程用零件圖

參考文獻:

[1]葉久新,王群.塑料成型工藝及模具設計.北京:機械工業出版社,2007.11

[2]宋滿倉.注塑模具設計.北京:電子工業出版社,2010.1

作者簡介:胡德彪,男,工程師,1967年6月生,重慶市榮昌人,工作單位:大連燕鐵內燃機配件有限公司,研究方向:機械設計與制造。