多功能模塊化MEMS組裝與封裝設(shè)備研究分析

張志能

(深圳大族激光科技股份有限公司,廣東 深圳 518057)

微機電系統(tǒng)(MEMS)在通信、環(huán)境監(jiān)控、生化分析、汽車、航空、航天和國防等領(lǐng)域有著極為廣闊的應(yīng)用前景。MEMS傳感器與系統(tǒng)的應(yīng)用具有巨大的潛力,將會有更大的市場增長。我國MEMS研究經(jīng)過十多年的發(fā)展,具備了中小批量制造多品種MEMS傳感器的能力。但目前我國在MEMS從組裝到封裝普遍采用顯微鏡下的手工或半自動操作,不利于批量化和產(chǎn)品化,直接影響了MEMS技術(shù)的產(chǎn)業(yè)化,據(jù)統(tǒng)計,微組裝與封裝的成本占整個微型化機電產(chǎn)品成本的60%~80%,對產(chǎn)業(yè)化有直接的影響。MEMS自動化微組裝與封裝設(shè)備已成為我國MEMS研究開發(fā)與普及應(yīng)用的重要基礎(chǔ)與手段,直接影響整個系統(tǒng)的可靠性、功能和成本,具有重要研究價值。

鑒于目前我國MEMS將在相當長一段時間內(nèi)處于多品種、中小批量產(chǎn)業(yè)化發(fā)展階段的特點,在MEMS組裝與封裝設(shè)備研發(fā)方面,從適應(yīng)我國MEMS技術(shù)的國情和戰(zhàn)略發(fā)展考慮,采用多功能、模塊化技術(shù),開發(fā)適用于多種MEMS器件、高效率、高質(zhì)量的組裝與封裝柔性自動化設(shè)備,符合我國MEMS技術(shù)發(fā)展的現(xiàn)狀,是我國MEMS技術(shù)和產(chǎn)業(yè)化發(fā)展的迫切需求。

1 MEMS組裝與封裝技術(shù)的總體發(fā)展現(xiàn)狀

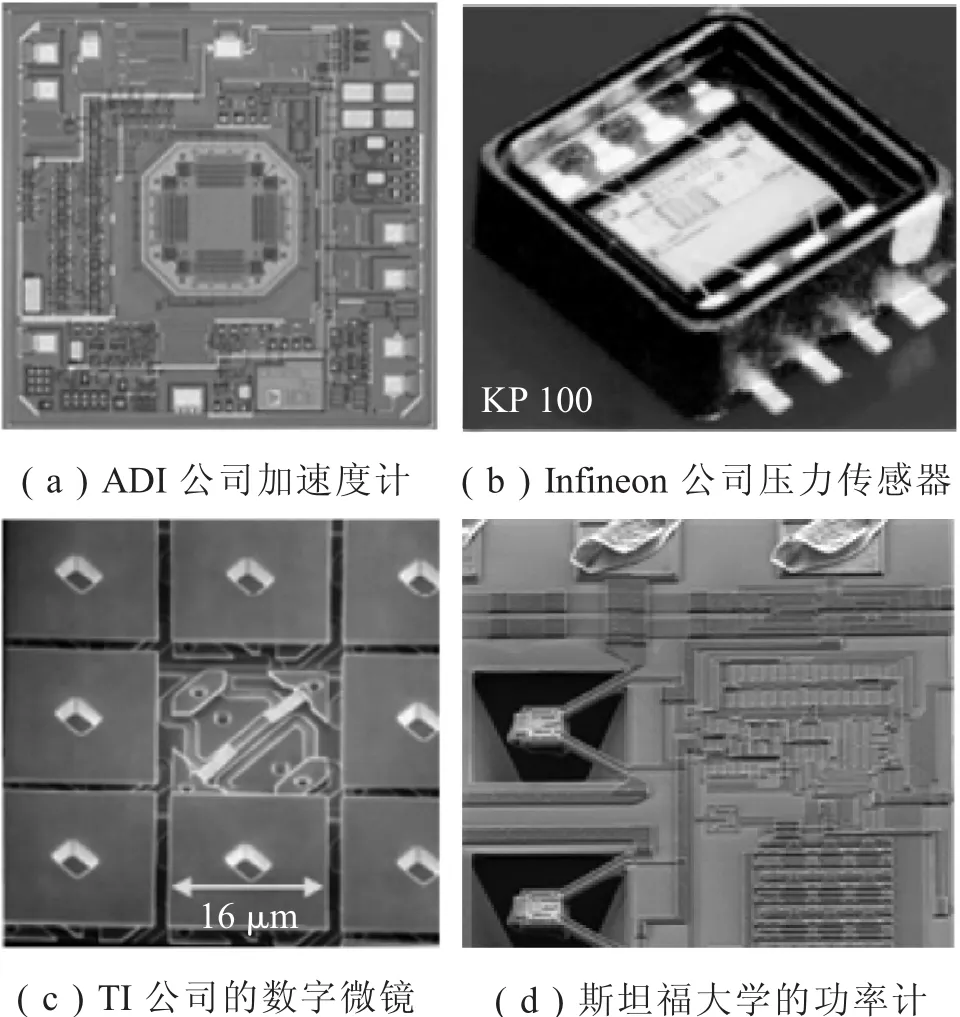

隨著微納米技術(shù)的發(fā)展,MEMS的研制與開發(fā)成為關(guān)系國民經(jīng)濟發(fā)展和國家安全保障的重要戰(zhàn)略技術(shù)。MEMS技術(shù)的目標是通過系統(tǒng)的微型化、集成化來探索具有新原理、新功能的元件和系統(tǒng),具有微型化、多樣化、微電子化、集成化的特點,并具有傳統(tǒng)機電系統(tǒng)無法比擬的優(yōu)點,如:體積小、質(zhì)量輕、功耗低、可靠性高、性能優(yōu)異、功能強大、易于批量生產(chǎn)等,在通信、環(huán)境監(jiān)控、生化分析、汽車、航空、航天和國防等領(lǐng)域有著極為廣闊的應(yīng)用前景。自從1987年美國加州大學(xué)伯克利分校率先研制出轉(zhuǎn)子直徑60~120 μm的硅微靜電電機以來,MEMS技術(shù)引起了美、歐、日本等發(fā)達國家的高度重視。國際上MEMS技術(shù)及產(chǎn)業(yè)化發(fā)展迅速,其代表性產(chǎn)品有微型加速度計、壓力傳感器、數(shù)字微鏡、噴墨打印頭,此外還有微型陀螺儀、化學(xué)流量傳感器、流體泵、微型濕度計、微型質(zhì)譜儀、功率計等。圖1給出了幾種典型的MEMS器件。

圖1 幾種典型MEMS器件

MEMS技術(shù)是在微電子技術(shù)基礎(chǔ)上發(fā)展起來的,但MEMS器件與微電子器件相比有較大差別,MEMS器件具有多樣性和復(fù)雜性,主要表現(xiàn)在:(1)功能的多樣性,有光學(xué)MEMS、生物MEMS、射頻MEMS等;(2)結(jié)構(gòu)的多樣性,有二維結(jié)構(gòu)、二維半結(jié)構(gòu)、三維結(jié)構(gòu),還有運動部件;(3)接口和信號種類的多樣性,有電接口、光接口、與外界媒質(zhì)的接口;(4)材料的多樣性,包括結(jié)構(gòu)材料、導(dǎo)電材料、功能材料、絕緣材料等。不同的MEMS其結(jié)構(gòu)和功能相差很大,其應(yīng)用環(huán)境、市場需求量也大不相同,最理想的MEMS是它的整體結(jié)構(gòu),但是,基于不同加工工藝、具有復(fù)雜的幾何尺寸和不同材料的MEMS單元,很難集成在一體。基于現(xiàn)有MEMS工藝要制作將傳感、驅(qū)動和機械部件融為一體的復(fù)雜微系統(tǒng)很困難。要完成MEMS的最終制作,尤其是三維微系統(tǒng)制作過程,面臨各分體的組裝、封裝以及系統(tǒng)的拆卸等問題。目前,MEMS技術(shù)在設(shè)計、加工方面得到了快速發(fā)展,國內(nèi)國際上各研究機構(gòu)和企業(yè)都擁有了一批較為先進的MEMS設(shè)計工具和關(guān)鍵加工設(shè)備,初步具備了中小批量制造MEMS芯片的能力,隨著微細加工工藝的發(fā)展,各種MEMS微小零件被加工出來,這些芯片和零件必須通過組裝和封裝才能構(gòu)成微部件和微系統(tǒng)。通過微系統(tǒng)的組裝與封裝,可以使各元件可靠、在幾何形狀和材料方面毫不緊張地相互聯(lián)接在一起,以確保微系統(tǒng)的性能。因此,從目前MEMS技術(shù)的發(fā)展來看,微組裝與封裝技術(shù)已經(jīng)成為MEMS的一個重要研究領(lǐng)域,直接影響整個系統(tǒng)的可靠性、功能和成本。據(jù)統(tǒng)計,微組裝與封裝的成本占整個微型化機電產(chǎn)品成本的60%~80%,它對產(chǎn)業(yè)化有直接的影響。因此,MEMS器件芯片制造、組裝與封裝應(yīng)統(tǒng)一考慮。MEMS自動化微組裝設(shè)備已成為MEMS研究開發(fā)與普及應(yīng)用的重要基礎(chǔ)與手段。

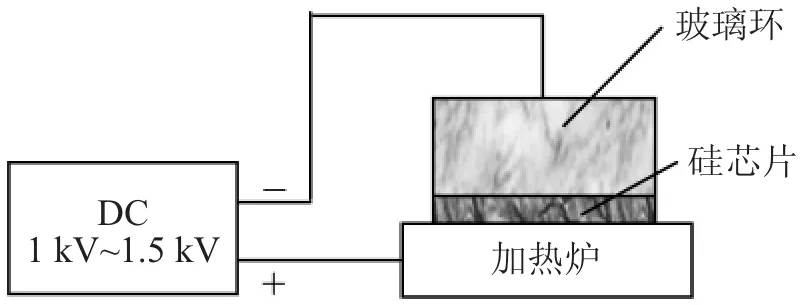

我國MEMS技術(shù)及產(chǎn)業(yè)化單位目前主要集中在研究所和高校,其MEMS研究的品種較多、特異性大,在政府相關(guān)部門的大力支持下,經(jīng)過十多年的發(fā)展,在眾多品種的微型傳感器、執(zhí)行器等方面取得了一定的研究成果,并且初步具備了中小批量制造多品種MEMS芯片的能力。但目前我國MEMS組裝與封裝設(shè)備技術(shù)的發(fā)展相對滯后,典型MEMS器件如:壓力傳感器、微加速度計、氣體傳感器、微陀螺儀、微光譜儀傳感器等,在組裝和封裝上普遍采用了顯微鏡下的手動、半自動組裝與封裝設(shè)備,這些手動、半自動組裝與封裝設(shè)備具有很大的操作靈活性,但是由于需要過多的人工參與,而且沒有考慮MEMS組裝與封裝的特殊要求,其作業(yè)效率低、成品率低、穩(wěn)定性和可靠性差,不利于批量化和產(chǎn)品化,現(xiàn)有的MEMS工藝手段通常沿用集成電路 (IC)制造的裝備和工藝(如高速貼片、自動引線鍵合機),而這些設(shè)備大批量制造的特點一方面器件品種單一、專用性強,不適合我國目前MEMS多品種、中小批量產(chǎn)業(yè)化發(fā)展的特點。因此,與目前IC體間的鍵合,又稱硅-玻璃靜電鍵合(如圖2所示)。陽極鍵合具有工藝簡單、對鍵合界面要求不高、殘余應(yīng)力小、結(jié)合強度高、密封性和穩(wěn)定性良好等優(yōu)點,廣泛應(yīng)用于MEMS組裝領(lǐng)域。點膠/貼片技術(shù)常用于部件表面之間的一般連接,如構(gòu)件表面與殼體表面的連接,常用焊料或粘膠劑粘接MEMS芯片。焊料焊接雖然具有很低的熱阻和電阻,但由于焊料焊接部位很硬,不能吸收應(yīng)力,因此,MEMS芯片與外殼的熱膨脹系數(shù)必須匹配,否則在熱沖擊中會引起芯片破損。使用粘膠劑點膠/貼片與焊料焊接相比,不會產(chǎn)生剛性封裝問題,由熱循環(huán)和機械力引起的剪切應(yīng)力大幅減小,是目前的常用方式。封裝技術(shù)一般用于構(gòu)件之間非表面互連,大量應(yīng)用的是芯片焊盤與外引線的連接,目前有引線鍵合和倒裝鍵合兩種方式,引線鍵合目前仍然是實現(xiàn)該工藝的重要方式,在先進的MEMS多芯片封裝、系統(tǒng)級封裝中引線鍵合技術(shù)發(fā)揮著重要作用。

圖2 壓力傳感器內(nèi)部封裝結(jié)構(gòu)

2 工藝分析

對于典型MEMS器件,由不同材料、不同結(jié)構(gòu)的元件組裝與封裝在一起。目前,MEMS器件的組裝與封裝多采用鍵合、粘接等方法實現(xiàn)連接,組裝包括:陽極鍵合、對準、貼片等連接方法,封裝包括引線鍵合、倒裝鍵合等互連方法。其典型應(yīng)用對象為壓力傳感器、微加速度計、氣體傳感器的組裝與封裝。

2.1 典型壓力傳感器和氣體傳感器工藝

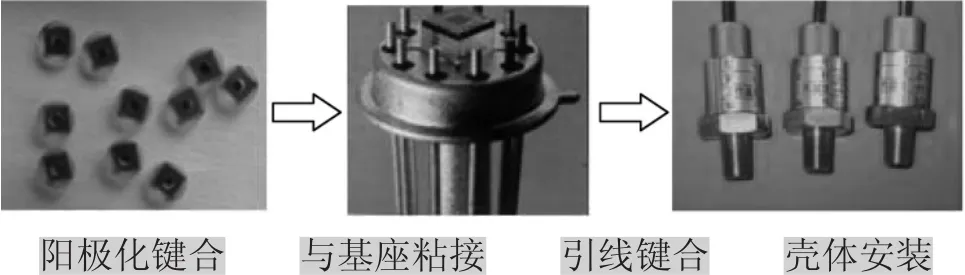

圖3所示為典型高溫壓力傳感器和微加速度計硅-玻璃鍵合體,圖4為玻璃環(huán)與硅芯片陽極鍵合原理圖。硅/玻璃環(huán)靜電鍵合是指將清洗后的耐高溫硅杯式芯片與玻璃環(huán)陽極鍵合為一體。鍵合前必須將玻璃環(huán)的中心與硅芯片上電橋中心對準,保證傳感器的靈敏度和一致性。鍵合條件:加熱溫度:200~450 ℃,加壓力:0.1~0.2 kg,加DC電壓:1 000~1 500 V,鍵合過程中:玻璃環(huán)中的Na+向負極方向漂移,產(chǎn)生較大的電流脈沖,經(jīng)過25~30 s,電流減小為零,陽極鍵合完成。進行點膠、貼片、引線鍵合、殼體安裝,如圖5所示。

圖3 硅-玻璃鍵合體

圖4 陽極鍵合裝置示意圖

圖5 壓力傳感器和微加速度計組裝與封裝工藝

2.2 氣體傳感器組裝工藝

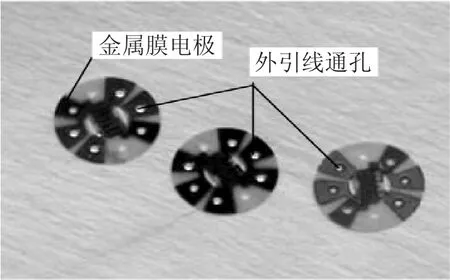

目前,常用的一氧化碳和甲烷氣體傳感器,采用MEMS加工手段實現(xiàn)氣體敏感結(jié)構(gòu)體的制作。該傳感器采用Al2O3作為陶瓷基底,采用半導(dǎo)體式氣體傳感器無內(nèi)引線結(jié)構(gòu)制造方法,利用薄膜濺射工藝、真空鍍膜工藝或電鍍工藝等在傳感器結(jié)構(gòu)體上制造金屬薄膜層,同時將通孔金屬化,以便于外引線柱與金屬薄膜電極焊接,用光刻膠掩膜刻蝕方法在傳感器結(jié)構(gòu)體上制造金屬薄膜內(nèi)電極(相當于內(nèi)引線)。可根據(jù)需要制造各種形狀尺寸的金屬膜內(nèi)電極,由于金屬膜與傳感器結(jié)構(gòu)體附著性好,不會產(chǎn)生脫落和斷裂現(xiàn)象,如圖6所示。氣體傳感器總體采用TO-8封裝形式,如圖7所示。利用微加工工藝制作氣體傳感器結(jié)構(gòu)體,結(jié)構(gòu)體尺寸要覆蓋氣敏基座(或標準的電子管殼)的外引線柱,并對應(yīng)引線柱處微加工大于外引線直徑的通孔,便于外引線柱通過通孔實現(xiàn)裝配目的。由于結(jié)構(gòu)體與氣敏基座(或標準的電子管殼)安裝,是靠外引線柱通過通孔實現(xiàn)裝配目的,在通孔和外引線柱連接處,采用導(dǎo)電漿料焊接,焊點十分牢固,這樣制作的氣體傳感器可靠性高于有內(nèi)引線的氣體傳感器。由于陶瓷基微結(jié)構(gòu)體材料上脆性較大,結(jié)構(gòu)體在直徑為10 mm,而厚度僅為0.2 mm,結(jié)構(gòu)體上的通孔直徑僅為2 mm。在氣敏微結(jié)構(gòu)體與氣敏基座安裝過程中,經(jīng)常由于用力過大造成氣敏微結(jié)構(gòu)體結(jié)構(gòu)的損壞。同時TO-8封裝形式要求結(jié)構(gòu)體上的8個通孔與氣敏基座上的8個引線柱對準,手工操作復(fù)雜,效率很低,自動化操作需要完成氣敏微結(jié)構(gòu)體與氣敏基座的自動對準、定位和點膠操作。

圖6 氣體傳感器陶瓷基微結(jié)構(gòu)體

圖7 微結(jié)構(gòu)體與氣敏基座組裝

2.3 典型MEMS器件通用組裝與封裝工藝分析

總結(jié)多種MEMS器件完整的組裝與封裝工藝,其基本過程如圖8所示,不同的MEMS器件采用不同的組裝和封裝工藝,圖中不同工藝組合為:

對于壓力傳感器,采用:

(a)+(b)+(c)+(d)+(e)+(f)+(g)

對于微加速度計,采用:

(a)+(b)+(c)+(d)+(e)+(f)+(g)

對于氣體傳感器,采用:

(a)+(d)+(c)+(e)+(g)

對于微光譜分析儀,采用:

(a)+(c)+(d)+(e)+(g)

圖8 典型MEMS器件組裝與封裝工藝

3 總體體系結(jié)構(gòu)及研究路線

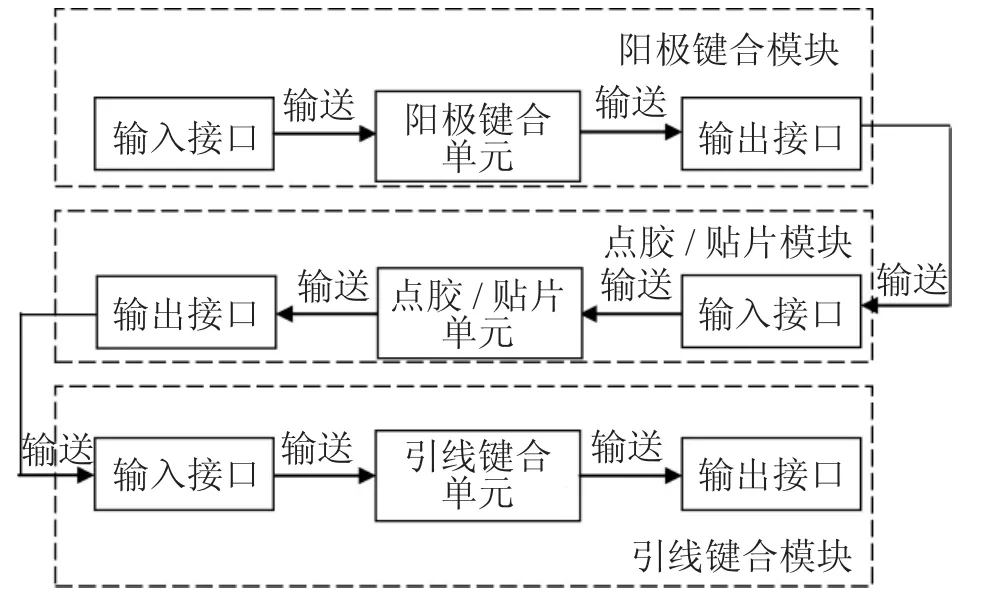

在分析總結(jié)典型MEMS器件組裝與封裝工藝的基礎(chǔ)上,充分考慮MEMS小批量、多品種、高特異性、產(chǎn)業(yè)化的發(fā)展趨勢,基于多功能、模塊化制造的技術(shù)要求,將系統(tǒng)分成三個模塊來研究,包括組裝模塊、點膠/貼片模塊、封裝模塊。根據(jù)多種典型MEMS器件的不同組裝與封裝工藝需求,三個單元模塊可分別單獨使用,也可以組合在一起使用,實現(xiàn)柔性化制造,模塊間通過物流單元相連接,如圖9所示。

圖9 多功能、模塊化組裝與封裝柔性制造單元總體結(jié)構(gòu)

每個模塊單獨控制和運行,按照物料輸入、輸送、陽極鍵合/點膠/貼片/引線鍵合操作、輸送、輸出的時序,針對不同的典型MEMS器件,規(guī)劃組裝與封裝柔性自動化操作工藝時序,對每個模塊內(nèi)部操作進行優(yōu)化設(shè)計,保證高效率操作,確定各單元模塊的最佳配置和組合方式,優(yōu)化設(shè)計MEMS多功能自動化系統(tǒng)的總體方案,通過上層管理系統(tǒng)的規(guī)劃與控制,實現(xiàn)各單元模塊快速、準確、有序、協(xié)調(diào)作業(yè),設(shè)計可互換的標準化從輸入、輸送、到輸出的物流模塊,從而建立多功能、模塊化的組裝/點膠/貼片/封裝自動化系統(tǒng)體系結(jié)構(gòu)。

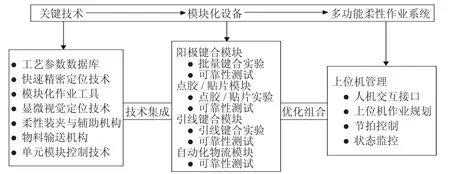

按照總體結(jié)構(gòu)→單元模塊總體設(shè)計→關(guān)鍵技術(shù)研究→技術(shù)集成→模塊化設(shè)備→系統(tǒng)集成→柔性制造系統(tǒng)的研究路線。

根據(jù)上述總體結(jié)構(gòu)及研究路線,將技術(shù)任務(wù)分解到各個模塊;根據(jù)各單元模塊技術(shù)要求,分別進行設(shè)計。根據(jù)不同MEMS操作的工藝路線,進行任務(wù)規(guī)劃,確定各模塊的操作流程,進而確定各模塊的組成部件,并進行節(jié)拍設(shè)計,按照技術(shù)指標要求,確定運動機構(gòu)、操作工具、物流單元技術(shù)等組件的技術(shù)指標,包括機構(gòu)尺寸、機構(gòu)形式、驅(qū)動方式、自由度、運動范圍、速度、精度、載荷等,經(jīng)過反復(fù)優(yōu)化,完成單元模塊的總體設(shè)計。

在上述基礎(chǔ)上,建立多功能、模塊化組裝與封裝柔性制造單元的研究體系,如圖10所示,根據(jù)各模塊的組成和技術(shù)指標確定需要解決的關(guān)鍵技術(shù),主要包括:陽極鍵合/點膠/貼片/引線鍵合工藝參數(shù)優(yōu)化及參數(shù)庫、快速精密定位技術(shù)、模塊化作業(yè)工具、顯微視覺定位技術(shù)、柔性裝夾與輔助機構(gòu)、自動物料輸送機構(gòu)、陽極鍵合/點膠/貼片/引線鍵合模塊控制技術(shù)。其次,進行技術(shù)集成,研制出陽極鍵合/點膠/貼片/引線鍵合模塊化單元設(shè)備,并進行批量制造實驗和可靠性測試。最后,對模塊進行優(yōu)化組合,研制上位機管理系統(tǒng),包括人機交互接口、上位機作業(yè)規(guī)劃、節(jié)拍控制、狀態(tài)監(jiān)控等技術(shù),建立MEMS組裝與封裝柔性作業(yè)系統(tǒng)。

圖10 多功能、模塊化組裝與封裝柔性制造單元研究體系結(jié)構(gòu)

4 結(jié)束語

綜上所述,陽極化鍵合、點膠、貼片、引線鍵合等組裝與封裝技術(shù)仍然是MEMS產(chǎn)品設(shè)計研制過程中不可缺少的主要工藝手段,這些工藝過程的穩(wěn)定性、效率、一致性等直接影響MEMS產(chǎn)品的性能和產(chǎn)業(yè)化進程。由于沒有針對MEMS器件設(shè)計特點的專用設(shè)備出現(xiàn),現(xiàn)有的MEMS組裝與封裝工藝手段通常沿用IC制造的裝備和工藝(如高速貼片、自動引線鍵合機),而這些設(shè)備大批量制造的特點一方面器件品種單一,限制了MEMS器件設(shè)計的靈活性,另一方面也使得MEMS小批量多品種的特點無法發(fā)揮;對于IC設(shè)備無法實現(xiàn)的組裝和封裝工藝,只能通過自制一些輔助裝置采用手工操作或半自動操作的方式,實現(xiàn)組裝和封裝(如特種高溫壓力傳感器的陽極化鍵合、三明治結(jié)構(gòu)的MEMS加速度計鍵合),其效率低、成品率低、可靠性差、質(zhì)量難于控制,不利于科研和產(chǎn)業(yè)的發(fā)展。

目前,我國MEMS產(chǎn)業(yè)在相當長一段時間內(nèi)仍將處于多品種、高特異性、中小批量產(chǎn)業(yè)化發(fā)展階段。隨著我國MEMS產(chǎn)業(yè)化進程的加快,必須開發(fā)針對MEMS特點的專用組裝、封裝設(shè)備,以解決柔性制造和產(chǎn)業(yè)化發(fā)展問題。從適應(yīng)我國MEMS技術(shù)的國情和戰(zhàn)略發(fā)展考慮,采用模塊化技術(shù),研究具有一定通用性的多功能組裝模塊和封裝模塊,并將柔性自動化微操作技術(shù)與模塊化MEMS組裝與封裝工藝設(shè)備結(jié)合起來,研究適用于多種MEMS器件、高效率、高質(zhì)量的柔性自動化MEMS組裝與封裝關(guān)鍵設(shè)備,實現(xiàn)MEMS從組裝到封裝的后端制造柔性自動化操作的解決方案,符合我國目前MEMS發(fā)展現(xiàn)狀,可以滿足MEMS技術(shù)發(fā)展的多種需求。