BP神經網絡對甘蔗宿根切割質量的預測

——基于PSO算法

李尚平,陳曾雄,周敬輝,3,莫瀚寧,鐘家勤,王夢萍,張 可

(1.廣西大學 機械工程學院,南寧 530004;2.廣西民族大學 計算機與信息工程學院,南寧 530006;3.桂林理工大學 南寧分校,南寧 530004;4.欽州學院 機械與船舶海洋工程學院,廣西 欽州 535000)

0 引言

在甘蔗收獲機砍蔗過程中,甘蔗宿根切割質量的變化非常復雜,影響因素較多。甘蔗宿根切割質量不僅與甘蔗收獲機的工作參數有關,還受到甘蔗種植區路面因素的影響。甘蔗宿根切割質量是反應甘蔗破頭率的重要參數,甘蔗宿根切割質量好,意味著破頭率低,甘蔗宿根來年發芽率較高[1]。甘蔗宿根切割質量的變化影響因素是長期困擾研究人員的一個難題。

自20世紀80年代以來,為研究甘蔗切割質量的變化,國內外研究人員進行了一系列研究,并取得了許多成果。R Wang[2]通過建立數學模型對甘蔗切割器性能進行了研究,探討了甘蔗收獲機前進速度及刀盤轉速、刀盤傾角等對甘蔗切割質量的影響。RDC Mello[3]研究了不同鋸齒類型刀盤、刀盤轉速和刀盤傾角對甘蔗切割質量的影響。賴曉、李尚平[4]等通過模擬路面激勵對甘蔗切割質量進行研究,得到了對甘蔗宿根切割質量隨著路面激勵增大而減小的規律。范志達、李尚平[5]等進行了路面激勵和刀盤轉速雙因素虛擬試驗,進一步揭示了路面激勵和刀盤轉速對甘蔗切割質量的影響。楊望、王二鵬[6]等利用凱斯A8000進行田間試驗,得出了隨著刀盤轉速增大甘蔗切割質量先提升后降低的結論。麻芳蘭、楊堅[7-8]等利用自制的甘蔗收獲機臺架進行了大量不同條件下的砍蔗實驗,得到了甘蔗切割質量與刀盤轉速、刀盤傾角的關系。劉慶庭、區穎剛[9]在自制的試驗臺架上采用光刃刀片,對影響甘蔗宿根破壞的因素進行了研究,得出了刀盤轉速對宿根破壞影響最大的結論。上述研究對推進該問題的研究起到重要作用,盡管如此,由于甘蔗收獲機切割時對甘蔗宿根切割質量的影響具有非線性性、復雜性、模糊性等特點,對其準確預測方法仍有待探討。

BP神經網絡算法具有高度非線性函數逼近能力和強自適應學習能力,無需知道輸入變量與輸出變量間的關系,便可高精度逼近它們的非線性映射關系,為甘蔗宿根切割質量的預測提供了新的途徑。由于到粒子群(PSO)算法能克服BP神經網絡收斂速度慢、易陷入局部最優解等缺點,本文綜合考慮了路面激勵和甘蔗收獲機工作參數,采用基于PSO算法的BP神經網絡對甘蔗宿根切割質量預測,為甘蔗收獲機實際工作中不同路況條件下工作參數的智能調控、提高甘蔗宿根切割質量提供理論依據,也為進一步開展甘蔗宿根切割質量的預測分析提供參考。

1 試驗設備及方法

1.1 試驗設備和材料

原料為成熟期的臺糖22,采集于廣西大學農場,甘蔗直徑范圍為20~30mm。課題組自制的雙刀盤砍蔗試驗平臺由切割器、甘蔗夾持輸送裝置及路面激振裝置組成,如圖1所示。

圖1 試驗平臺

電機轉動時,皮帶輪帶動偏心輪轉動,甘蔗夾持輸送裝置同時產生一個正弦信號。通過更換路面激振裝置中不同旋轉中心的偏心輪,來改變甘蔗夾持輸送裝置的振幅,使用變頻器調節激振裝置的轉速,來獲得不同振動頻率,以模擬砍蔗時路面不平引起的振動。試驗器材包括:三相異步電機3個,功率1.5kW;數字變頻器3個,型號歐瑞F1000-G0055T3B,輸出頻率0.50~400Hz;游標卡尺,用于測量甘蔗切斷部位裂紋的長度和深度。

1.2 試驗方法

采用二次回歸正交旋轉組合試驗,試驗因素為路面振幅、路面振動頻率、甘蔗收獲機前進速度、刀盤轉速及刀盤傾角。對采集于廣西甘蔗生產區不同干濕情況的平地和坡地路譜數據進行頻譜分析[4],結果表明:路譜激勵的振幅為0~40mm,所包含的頻率成分在0~10Hz之間,試驗水平在其范圍內選取;甘蔗收獲機工作參數的試驗水平在小型整桿式甘蔗收獲機常用工況范圍內選取。因素水平編碼表如表1所示。

表1 因素水平編碼表

1.3 甘蔗宿根切割質量綜合評定方式

研究發現:甘蔗切割過程中,甘蔗宿根的破損形式主要是蔗皮與蔗芯的徑向撕裂,破損程度以裂紋數量、裂紋寬度和裂紋長度為指標。宿根產生裂紋后,破損程度越大,越易被病菌感染,宿根死亡率越高。在對甘蔗宿根切割質量綜合評分值時采用模糊綜合評分法[10],將3個指標(即宿根截面裂紋數、裂紋寬度和裂紋長度)綜合評分轉化為單一指標,各評價指標值用xij表示。該評定方式結果表明綜合評價值越高,甘蔗切割質量越低。綜合評定方式為[11]

2 甘蔗切割質量預測的神經網絡模型

2.1 BP神經網絡

BP神經網絡是一種按照誤差逆向傳播算法訓練的多層前饋神經網絡,特點是信號前向傳遞。BP神經網絡的拓撲結構包括輸入層、輸出層和隱含層,在前向傳遞過程中,輸入信號從輸入層進入經隱含層逐層處理,從輸出層輸出,各神經元只影響下一層神經元。如果輸出層未得到期望輸出,則將信號逆向傳播,采用梯度下調法調整網絡閾值與權值,使得預測輸出不斷逼近期望輸出[12]。

本文采用3層神經網絡來構建甘蔗切割質量預測模型。輸入層神經元為路面振幅、路面振動頻率、甘蔗收獲機前進速度、刀盤轉速、刀盤傾角,輸出層神經元為甘蔗綜合切割質量。根據Kolmogrov定理[13],隱含層節點數取12。切割質量預測神經網絡拓撲結構如圖2所示。

2.2 粒子群算法優化的BP神經網絡算法模型

粒子群(PSO)優化算法是由Kennedy和Eberhart于1995從鳥群覓食等種群行為特征的研究中得到啟發,提出的一種群體智能的優化算法。粒子群算法在預設搜索空間初始化一群代表優化問題潛在最優解的粒子,每個粒子都有適應度函數決定的適應度值來表示粒子的優劣,粒子在可解空間中運動,粒子的速度決定它們搜索的方向和距離,粒子會隨自身和其他粒子的搜索經驗改變位置,從而不斷更新適應度值,實現在搜索空間內尋優。在實際應用中,BP神經網絡收斂速度慢且易陷入局部最優,因此本文用PSO算法來優化BP神經網絡,提高BP神經網絡的收斂速度,減小陷入局部最優的可能性,提高預測精度。

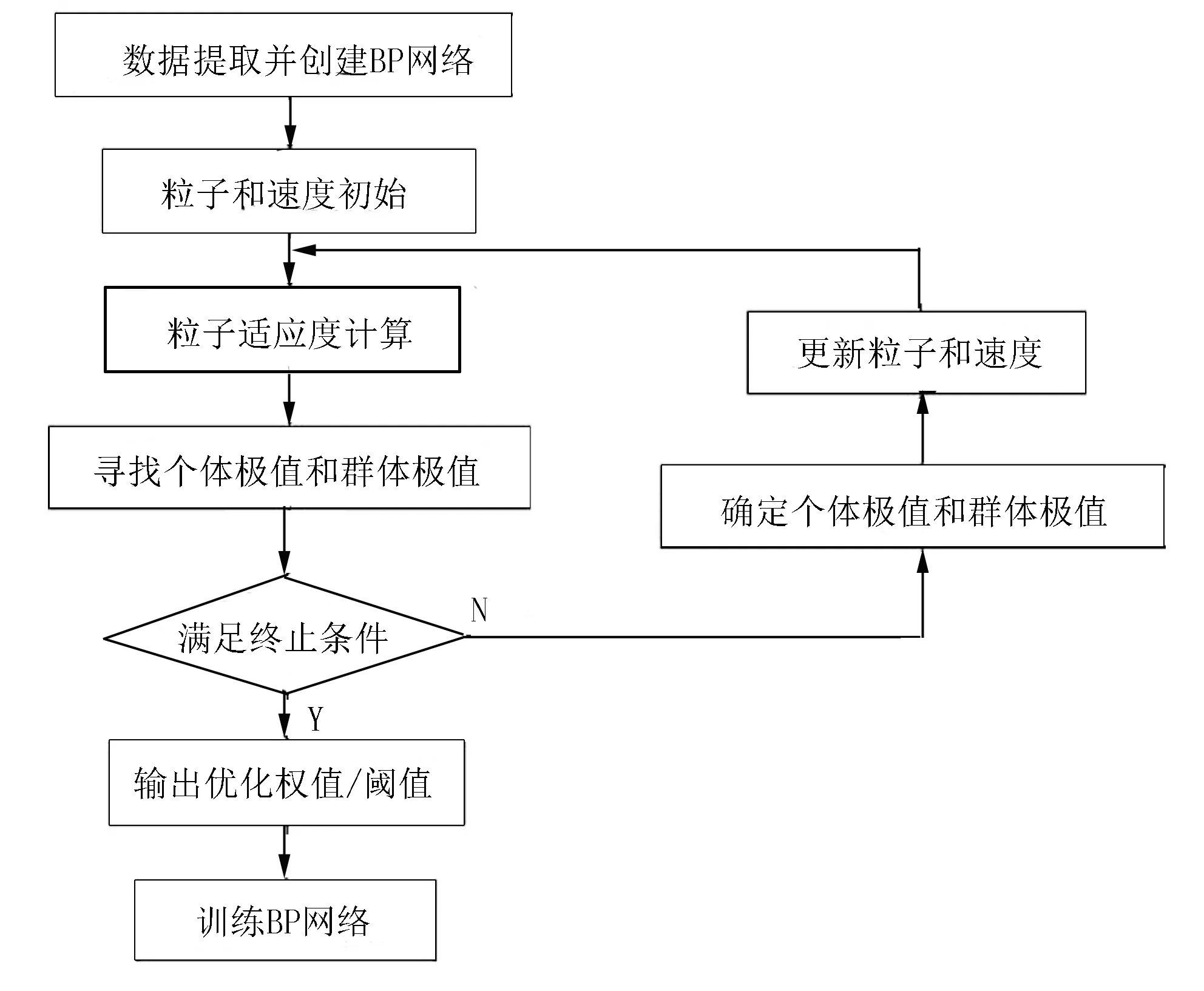

采用PSO訓練BP神經網絡算法設計[14](見圖3):①根據輸入輸出序列(X,Y)確定網絡拓撲結構,構建合適的BP神經網絡并初始其網絡權值閾值長度ω;②確定訓練數據與測試數據,將訓練樣本輸入輸出數據歸一化;③根據已構建BP神經網絡確定種群粒子數n和每個粒子的維數D,并將粒子映射為對應的權值與閾值;④初始化粒子X=(X1,X2···Xn)和速度Vi=[Vi1,Vi2,···,Vid]T,確定個體的位置范圍[Xmin,Xmax]和速度范圍[-Vmax,Vmax];⑤根據適應度函數計算適應度值,包括個體極值Pbest和群體極值Gbest;⑥若Gbest誤差值小于預設誤差值ε,則終止運算,并輸出Gbest和群體最優的粒子,反之則按⑦所示公式迭代;⑦每次迭代過程中,粒子通過個體極值和群體機制更新粒子位置和速度,更新公式為

其中,ω為慣性權重;k為當前迭代次數;c1、c2為加速度因子,一般設為1.5;r1、r2為[0,1]間的隨機數。最后,把輸出的最優初始權值閾值賦予BP神經網絡預測。

圖3 粒子群算法優化BP神經網絡流程

3 結果與分析

3.1 試驗數據

本文實驗數據通過二次回歸正交旋轉組合試驗方法獲得,考慮的試驗因素有路面振動頻率、路面振幅、甘蔗收獲機前進速度、刀盤轉速、刀盤傾角,試驗指標為甘蔗宿根切割質量綜合評分值。為降低試驗誤差,各試驗樣本組采用相同指標下的砍蔗試驗重復5次,并取試驗指標的算術平均值為樣本數據。原實驗數據共36組,考慮到第27~36組為重復試驗,合并為1組,并取27~36組試驗指標的平均值為樣本數據。本次研究采用27組試驗數據來建立學習樣本。為檢驗本模型精度,取后5組試驗不參與訓練數據而作為檢驗樣本,如表2所示。

表2 甘蔗切割質量學習樣本數據

續表2

3.2 模型驗證

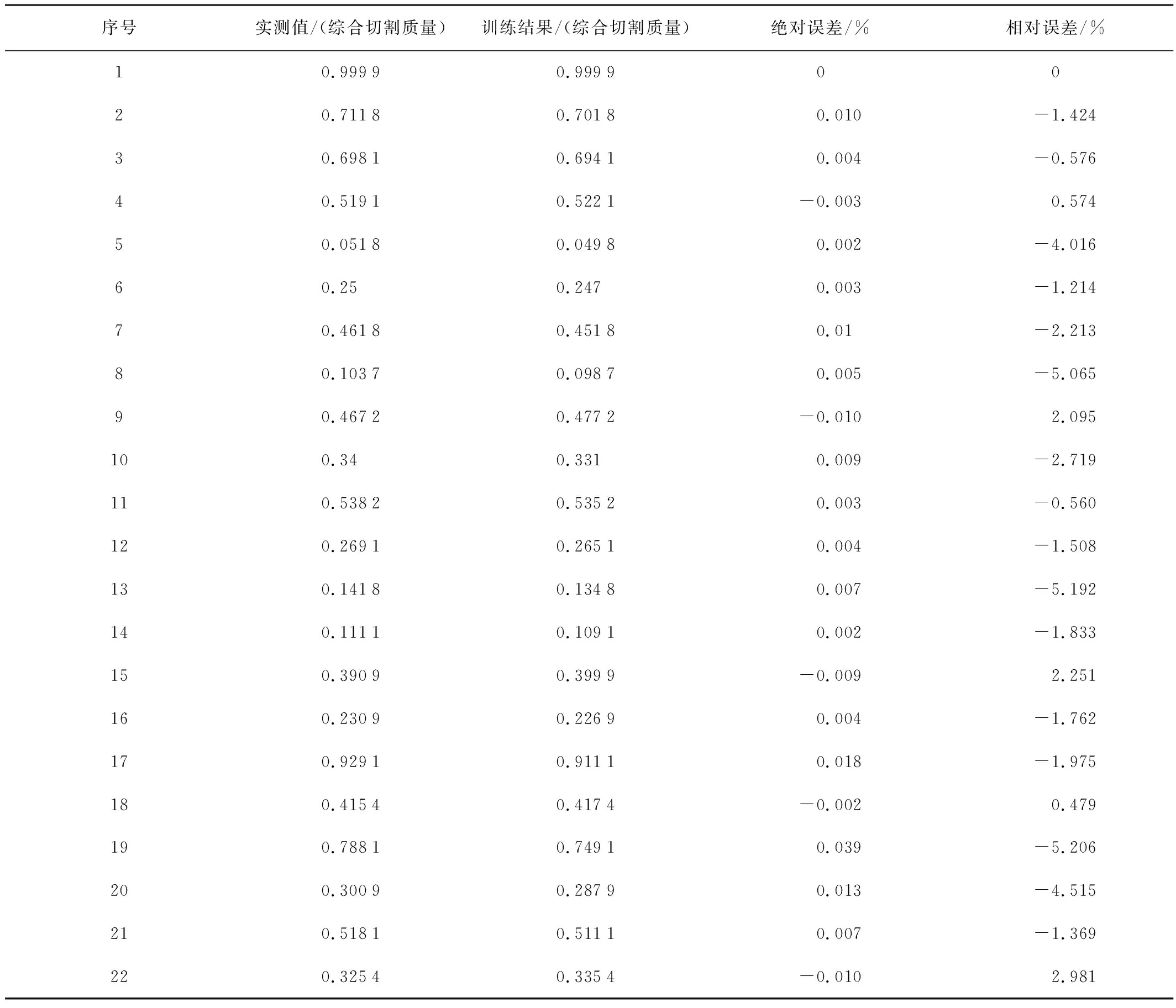

基于PSO算法的BP神經網絡構建完后進行網絡訓練。將表2中1~22號樣本數據作為輸入目標進行學習,甘蔗宿根切割質量動的綜合評分值作為輸出目標進行學習。以絕對誤差和相對誤差為指標,將訓練結果和實測值進行了比較,對比結果如表3所示。

表3 甘蔗切割質量訓練結果對比

由表3可知:基于PSO算法的BP神經網絡模型所得訓練結果中的最大絕對誤差為0.039%,最大相對誤差為5.206%。這說明,針對甘蔗切割質量預測所建立的模型很好地表達了甘蔗切割質量和各影響因素之間的內在聯系與規律。

3.3 對比分析

為了說明基于PSO算法的BP神經網絡的有效性,采用BP神經網絡和PSO BP神經網絡分別建立了甘蔗切割質量的預測模型,并以第23~27組檢驗值的相對誤差來定量評判模型性能,對比結果如表4所示。由表4可知:基于PSO算法的BP神經網絡的檢驗值最大相對誤差為3.301%,而BP神經網絡的最大相對誤差為14.659%。這說明,基于PSO算法的BP神經網絡權值閾值位置合理,學習能力更強,經過訓練后預測精度更高。

表4 檢驗值預測模型結果及誤差分析

4 結論

1)本文采用處理后的二次回歸正交旋轉組合試驗數據為學習樣本,后5個數據作為檢驗樣本不參與學習,來檢驗所建立模型。訓練后模型所得預測結果的最大絕對誤差為0.039%,最大相對誤差為5.206%,說明針對甘蔗切割質量預測所建立的模型很好地表達了甘蔗切割質量和各影響因素之間的內在聯系與規律。

2)將新模型對檢驗值進行預測,最大相對誤差為3.301%,低于BP神經網絡模型14.659%的誤差,說明基于PSO算法的BP神經網絡模型對甘蔗切割質量的預測比傳統BP神經網絡有更強的學習能力和更高的預測精度。

3)基于臺糖22甘蔗宿根切割質量的PSO優化BP神經網絡模型可作為臺糖22收獲過程中宿根切割質量預測的新方法,研究結果為甘蔗收獲機實際工作中不同路況條件下工作參數的智能調控、提高甘蔗宿根切割質量提供理論依據,同時也為進一步開展甘蔗宿根切割質量的預測分析提供了參考。