超級BOM在系列化電連接器中的應用

,,,

(貴州航天電器股份有限公司,貴州貴陽,550009)

1 引言

物料清單(Bill of Material, BOM)作為企業進行設計、加工、管理的核心,有著重要的作用[1]。電連接器產品有著系列化、多品種、小批量及客戶化定制快速響應等特點,每個產品系列有大量的變型產品,理論BOM數據龐大,采用傳統單一的BOM管理方式,工程變更的工作量和風險隨選項數量呈幾何級數增長,造成產品BOM數據管理和維護存在很大難度。針對電連接器BOM管理的難點,結合企業的數字化實踐經驗,開展了超級BOM管理方式的研究。超級BOM是在傳統物料清單的基礎上,利用一個統一的BOM結構樹表達產品的所有變型,并使用制約條件、互斥條件、關聯條件、選項條件等對BOM結構樹進行配置管理,從而實現根據用戶需求和功能條件等選配出具體的產品型號的BOM管理方法[2]。在設計超級EBOM的基礎上,工藝部門也采用超級裝配工藝BOM的設計方法,繼承超級EBOM中的選項配置及變量條件,快速搭建協同的結構化工藝,并通過TC、ERP及MES系統集成,TC系統接收訂單信息后,超級EBOM自動選配出對應的訂單BOM,并同步觸發超級裝配工藝BOM生成具體訂單的裝配工藝,傳遞到MES系統,指導制造部門進行生產。

2 超級EBOM搭建

2.1 產品模塊化設計

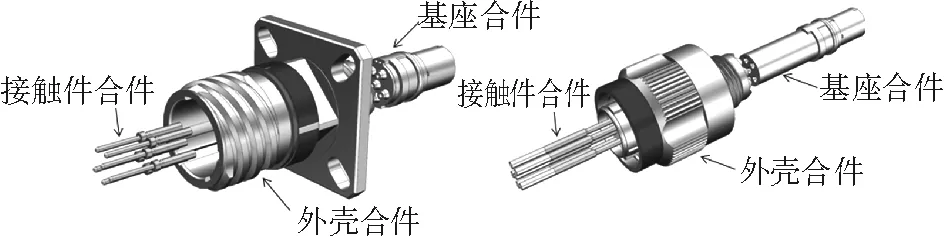

模塊化設計是超級BOM應用的前提。設計主管在產品規劃初期,需要根據產品的結構特點、生產加工過程等科學合理地規劃產品的系列、型譜和變量框架,進行模塊化設計,以得到清晰、簡潔的產品結構。本文以GJB599系列電連接器的BOM管理為研究對象,其產品結構如圖1所示,主要由外殼合件、基座合件和接觸件三大模塊組成,各模塊需保證接口一致,更改模塊可以衍生出新的產品規格。

圖1 產品結構圖(左-插座,右-插頭)

2.2 EBOM結構搭建

根據GJB599系列電連接器產品模塊化設計特點,在TC系統中按圖2結構所示搭建產品BOM結構樹。產品BOM結構樹由外殼合件、基座合件、接觸件、附件及輔料等組成,每個模塊先建立一個虛擬組件,如外殼合件,其下面包含09號26型F類外殼合件N鍵位等具體的外殼合件,使用過程中,通過變量選配出具體的合件后,系統會自動將虛擬合件去除。依次創建基座合件、接觸件等模塊,形成最終的EBOM結構樹。通過超級EBOM結構樹的管理方式,可以將GJB599系列電連接器的產品BOM數據量由選項的乘積(約20萬種)減少為選項之和(約2000種),極大程度地減少了BOM的數據量。

圖2 GJB599系列電連接器BOM結構樹

2.3 變量配置

當BOM本體結構中的零部件的某個屬性具有多個選項時,可以將該屬性視為變量,按照該變量取值不同來確定具體的BOM本體結構,稱為變量配置。通過變量配置賦予超級EBOM結構樹的選配規則,從而可以根據客戶需求進行具體產品的選配,得到具體的產品物料清單,超級EBOM的選配規則可以包含所有的變型產品。變量配置的內容包括創建選項、定義變量條件、定義選項約束等[3]。

2.3.1 創建選項

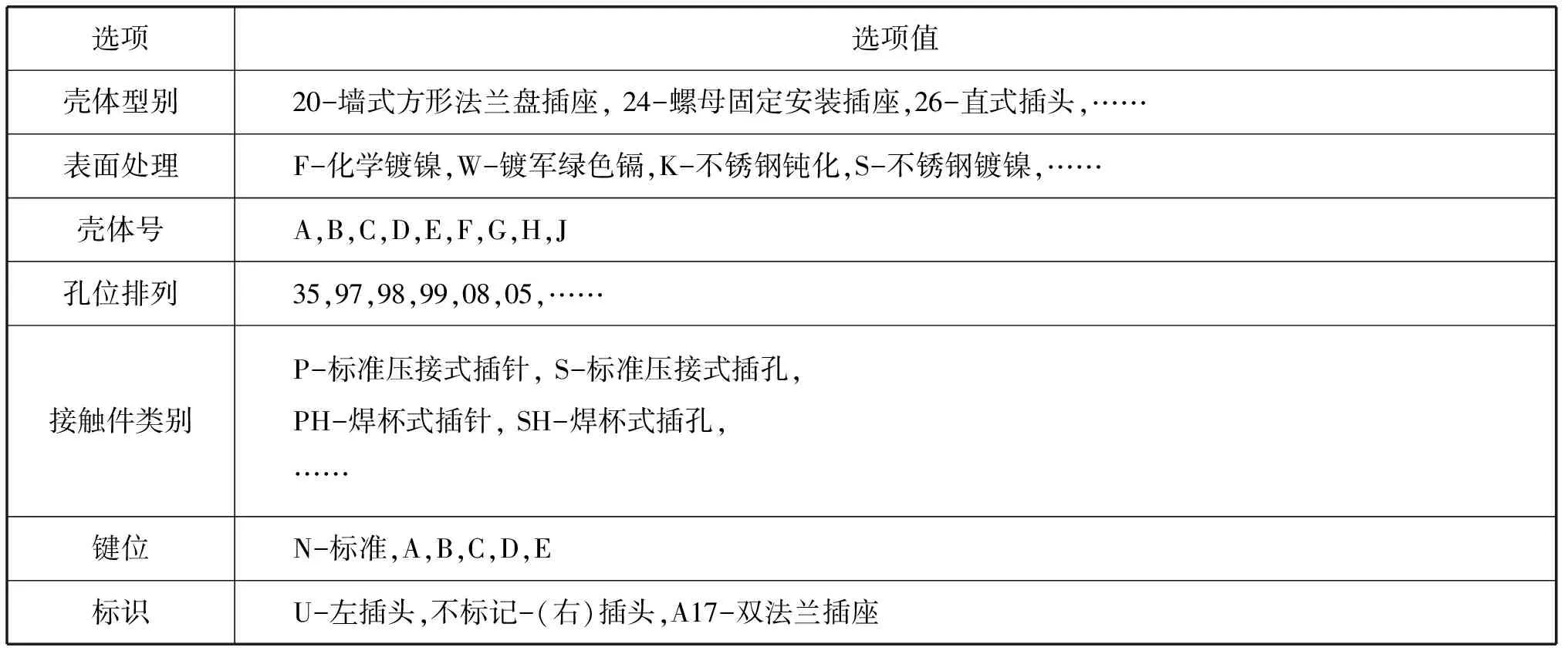

選項是描述產品基本特征的單元,通過選項的組合可以完整定義一個具體的產品,GJB599電連接器的選項、選項值構成如表1所示。選項包括殼體型別、表面處理、殼體號、孔位排列、接觸件類別、鍵位和標識8類。各選項均有可選擇的值,如殼體型別選項對應的值有“20-墻式方形法蘭盤插座”、“24-螺母固定安裝插座”、“26-直式插頭”等。

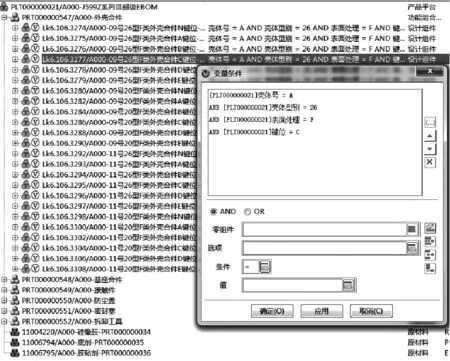

2.3.2 定義變量條件

不同的選項值組合起來唯一確定具體的零組件,選項值的組合就是變量條件,選項值的組合有“and”和“or”條件,如圖3所示。例如,09號26型F類外殼合件C鍵位的變量條件為“殼體號=A and 殼體型別=26-直式插頭 and 表面處理=F-化學鍍鎳and 鍵位=C”,該變量條件完整的描述了外殼合件的殼體號大小、殼體型別、表面處理方式及鍵位等屬性信息,輸入選項值的組合就可以選配出該外殼合件。

表1 GJB599電連接器產品選項及選項值

注:“值”所在列中有“……”符號,表示還有其他種類。

圖3 定義變量條件

2.3.3 定義選項約束

選項值之間的約束關系,通過“選項約束”來定義,即定義“主要特征”和“小特征”之間的關聯關系。在用戶選擇值時,如果首先選中“主要特征”,那么從屬的“小特征”將會自動顯示出。同時,可以定義那些選項值不能被選擇,如殼體號選擇09時,則孔位排列不能選08或05。

3 超級裝配工藝BOM搭建

3.1 結構化裝配工藝搭建

結構化裝配工藝主要根據產品的裝配順序來搭建, GJB599系列電連接器的結構化裝配工藝流程包括外殼合件印標記、擦洗基座合件、外殼合件涂底劑、組裝基座合件、灌封等工序。完成工藝流程后,需要將超級EBOM中的物料全部投遞到結構化工藝中,例如,第一個用到基座合件的工序中應包含超級EBOM中所有的基座合件;各工序中均有一個配方號,通過配方號配置可以讓工序與工位或設備關聯,工序下還要添加裝配過程中需要使用的工裝、輔料、工藝參數、質量參數等,并可根據實際要求,給工裝、工藝參數、質量參數定義變量條件。結構化裝配工藝不是一個具體的產品裝配工藝,其包含了超級EBOM所有可選配產品的裝配工藝。

3.2 物料投遞及變量配置

超級EBOM中的所有物料均需投遞到結構化工藝中,且通常只投遞一次,在首道出現該物料的工序中進行投遞。如圖4所示,外殼合件印標記工序需用到外殼合件,則需將超級EBOM中的所有外殼合件投遞到該工序下,并自動繼承超級EBOM中的變量配置規則并與之關聯,當選配出具體的外殼合件時,同步觸發超級裝配工藝,選配出相同的外殼合件。

對于裝配工藝中添加的工裝夾具等,可以重復利用超級EBOM中的選項和選項值,定義其變量條件,作為選配依據。

配方號通過配方號配置的規則進行定義,配方號的值指向該工序對應的工位或設備;具體的配方號配置為選項的組合,如“殼體型別|殼體號|鍵位”,表示通過殼體型別、殼體號和鍵位三個選項可以唯一確定該工序的工位或設備。

圖4 物料投遞及變量配置示意圖

4 超級BOM應用場景

將TC系統、ERP系統及MES系統進行集成,實現訂單數據傳遞。ERP把產品型號信息傳入TC,TC根據產品型號中包含的配置選項和選項值觸發超級EBOM生成對應具體規格的訂單BOM ,并同步觸發超級裝配工藝BOM生成訂單裝配工藝,設計人員根據訂單信息確認BOM無誤后,通過接口傳遞給MES系統進行生產。

超級BOM的應用使得各專業分工更加明確,層級結構清晰明了,有效保證BOM維護過程中的準確性。經過細致的專業分工,超級BOM轉換成訂單BOM后,各專業維護訂單BOM時只需在對應的功能分組里維護好模塊,多個不同的設計專業可以同時維護一個訂單BOM,實現了訂單BOM的并行設計。同時,超級BOM的自動選配,直接消除了設計人員根據訂單信息手動創建BOM的過程,降低人為因素產生的BOM錯誤,提高BOM的設計效率,縮短訂單的交付周期,提高客戶滿意度。

5 總結

對于系列化、多品種、小批量及客戶化定制程度高的產品,傳統單一的BOM管理方式較為困難,可以通過超級BOM的管理方式,提高產品模塊化、標準化、通用化水平,減少BOM數據量和BOM維護工作量。同時,通過超級BOM的自動選配功能,一次創建,多次、多點重復利用,最大程度地削減了設計人員根據訂單信息手動創建BOM的過程,降低人為因素產生的BOM錯誤,提高產品的生產合格率,提高企業對市場快速變化的反應能力,從而增加客戶滿意度,增強企業競爭力。