SZL鏈條燃煤鍋爐爐膛結焦原因分析

文 _ 王超群 三角輪胎股份有限公司

公司鍋爐房配置3臺SZL型10t鏈條燃煤飽和蒸汽鍋爐,于2007年4月投運,設計燃料為AⅡ類煙煤。鍋爐一直使用低位發(fā)熱量為5000kcal/kg左右的Ⅱ類煙煤,運行狀況良好,爐內結焦情況輕微,平均每2個月停爐清焦一次。

1 鍋爐結焦及危害

2017年進入冬季,考慮到生產負荷較去年同期增加30%的實際情況,在沒有經過充分論證的情況下,自11月底更換了煤種。其燃燒熱值有了較大提高,低位發(fā)熱量達到5800kcal/kg,揮發(fā)分>30%,灰分<6%,全硫<0.6%,全水分<15%,1#鍋爐運行7天后,爐膛嚴重結焦:兩側水冷壁結焦,平均厚度30~50mm;前拱掛焦嚴重,高度達到300mm;爐膛四周均有30mm以上的結焦和積灰;爐膛內對流換熱區(qū)、煙道出口等處大量積灰,煙氣流道堵塞嚴重,無法正常運行,被迫停爐。接著2#、3#鍋爐出現類似情況,對安全生產造成嚴重影響。1#鍋爐結焦情況如圖1、圖2。

圖1 爐膛結焦圖

圖2 清除下的結焦塊狀物

爐膛結焦后,結焦部位熱阻變大,爐膛水冷壁管吸熱量減少,管內水流速下降,而爐膛出口煙氣溫度增高,排煙損失增大,降低了鍋爐效率。經實測,鍋爐熱效率降低3.8%~4.5%。

爐膛結焦后,煙氣通道變窄,阻力增大,引風機出力降低,鍋爐蒸發(fā)量下降,制約鍋爐出力。原鍋爐出力8.35t/h,經數據實測鍋爐出力只達到8t/h,降低出力率4.19%。

結焦不均勻分布,影響水冷壁管的熱循環(huán)效果。爐膛上部結焦塊數次掉落,發(fā)生損壞水冷壁管及除渣設備事故。目前,平均每臺鍋爐清焦周期由2個月變成7天,3臺鍋爐頻繁倒爐清焦,嚴重影響生產。

2 爐膛結焦原因分析

爐膛結焦主要與煤灰性質中灰熔融點、氧化物成分、灰粘度等結焦特性相關,還與鍋爐超過日常負荷運行、爐內空氣工況、爐膛結構特性等密切相關。相對于此次因鍋爐負荷增加,盲目更換煤種造成的爐膛結焦,主要原因是煤質特性和鍋爐超過日常負荷運行所致,下面進行深入分析。

2.1 煤質特性分析

2.1.1 灰分的化學成分

SZL型燃煤鏈條鍋爐所使用AⅡ類煙煤中碳、氫、硫等可燃性物質燃燒后,剩下灰分等有害物質。灰分中各種氧化物的熔點不同(表1)。燃煤中Fe3O4、Fe2O3和FeO等鐵的氧化物熔點低,易被爐火熔化,少量附著在水冷壁等處,長期積聚形成焦渣。結焦造成受熱面受阻,溫度升高,灰分更容易粘結,使結焦加劇。

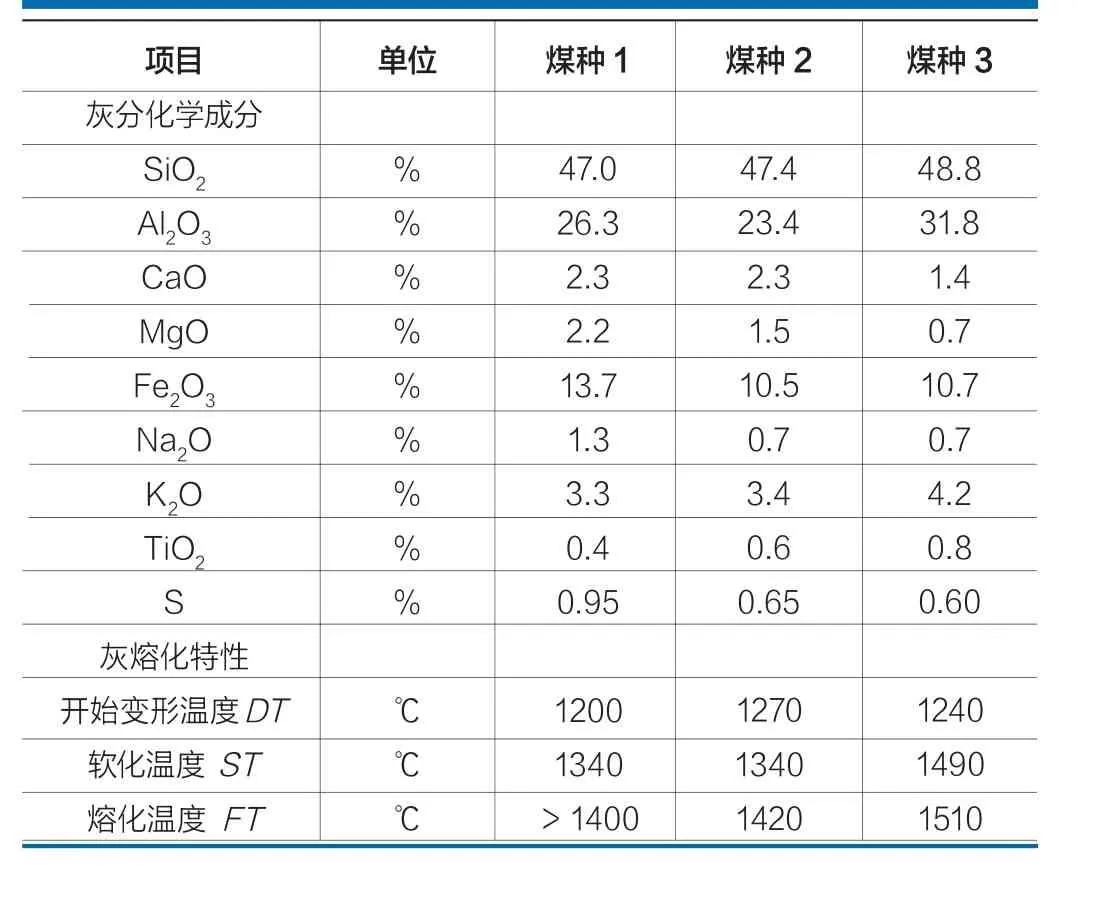

表1中灰分中的Fe2O3、Fe3O4、FeO和FeS等氧化物熔點較低,都在1600℃以下,而主要氧化物SiO2、Al2O3、CaO和MgO等的熔點基本都在2000℃左右,通常不易熔化。現將近一段時間以來使用的鍋爐燃煤取樣,編號煤種1、2、3,聯系專業(yè)燃煤化驗機構對灰分成分進行化驗并記錄試樣相關參數表2。

表2中列出鍋爐燃煤的主要成分,灰分中的氧化物對灰渣熔融性的影響主要表現在Al2O3和TiO2含量增加能提高灰熔點,Fe2O3和Na2O含量增加降低灰熔點,SiO2、CaO對灰熔點有雙重作用,MgO含量較小時對灰熔點影響不大。經相關試驗研究,有如下結論:

煤灰中的SiO2在高溫狀態(tài)下易和其他金屬氧化物形成玻璃狀物質。SiO2含量在45%以上時,軟化溫度ST隨SiO2含量增加而增大,煤灰熔融性溫度增高。

Al2O3熔點為2050℃,Al2O3含量大于30%時,FT>1350℃,隨Al2O3含量增加,煤灰熔融性溫度越高。

煤灰中CaO含量較低時,能降低煤灰中熔融性溫度,但CaO>30%,則煤灰熔融性溫度升高。

MgO本身熔點高達2800℃,MgO>17%,則隨MgO含量增加而煤灰熔融性溫度升高,MgO含量較小時,煤灰熔融性溫度影響不大。

Fe2O3和Na2O只能降低煤灰熔融性溫度。

表1 灰分的組成及其物理化學性質

表2 灰分成分含量與結焦特性

2.1.2 煙煤的結焦特性及評價結果

(1)硅比(G)

確定煤灰中的SiO2比是一種能反映結焦趨勢和進行煤種相互比較的簡單方法。這個比值就是:

較大的硅比意味著較高的灰粘度,因為分母中有溶劑。常以黃鐵礦形式出現的含鐵量越高,粘度越低。在一定范圍內,含鈣量高,會導致早期成焦。

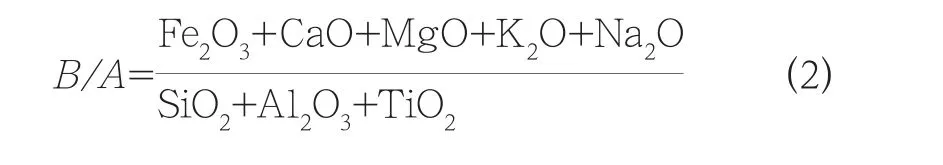

(2)酸堿比(B/A)

酸堿比是表示燃煤結焦的重要參數,這一系數越低,對燃煤鍋爐有利,因分子中有提高流動性的氧化物,而分母中有提高粘滯性的SiO2,對于固態(tài)排渣爐,酸堿比盡可能低于0.5。

(3)鐵鈣比(Fe2O3/CaO)

鐵鈣比Fe2O3/CaO適用于Fe2O3>(CaO+MgO)的煙煤型灰,其值接近1時嚴重結焦。

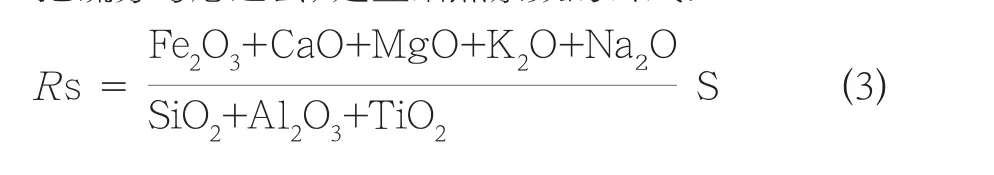

(4)結焦系數(Rs)

把硫分考慮進去,建立結焦系數的公式:

結焦系數就是酸堿比和煤的干燥基含硫量的乘積。這里有同樣的趨勢:較低的結焦系數意味著較高的灰粘度,越小結焦趨勢。

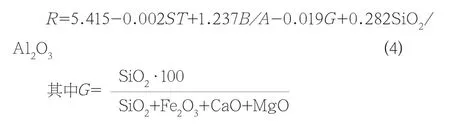

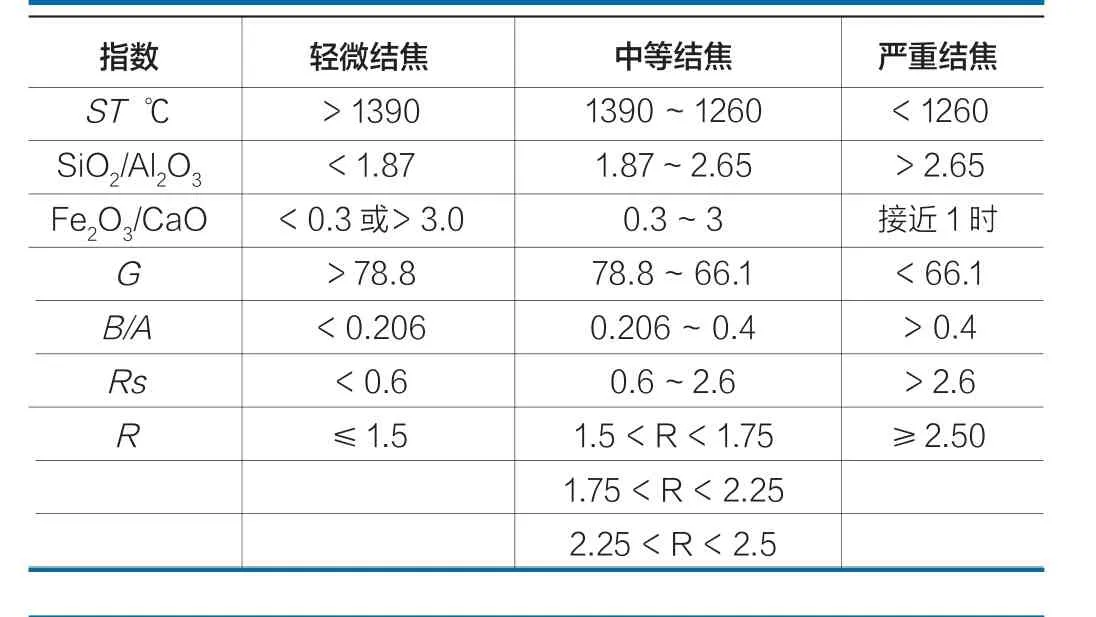

(5)綜合指數(R)

表4 評價方式計算結果

雖然當量Gmol較硅比G計算結果更為準確,為簡化計算和方便檢測燃煤成分含量,特以煤灰特性綜合指數R來表達結焦特性,其準確率達到了90%左右。除了以上煤灰結焦特性評判方法之外,煤灰的軟化溫度ST評價相符率為100%,還有硅鋁比SiO2/Al2O3也可判斷煤灰結焦特性,下表列出各指標與結焦的關系。

結合以上各種評價方式,將表2中的三種煤質分別進行計算,得出表4。

表4中煤種3灰分軟化溫度最高,結焦綜合指數最低,7項指數中有5項屬于輕微結焦趨勢,煤種3是結焦特性最好煤種;煤種1和煤種2指數分別有4項和5項屬于中等結焦趨勢,相對比較來說,煤種1較煤種2有更高的結焦系數Rs,在同等的鍋爐燃燒工礦下,煤種1更具結焦趨勢。以上分析結果對照當初選擇煤種時的編號順序,發(fā)現煤種1和煤種2是更換煤種后所使用的燃煤,與生產應用實踐相一致。從以上數據分析可以看出,根據燃煤的灰分特性可以判斷煤種的結焦趨勢。

表3 煤灰結焦各指標評判依據

煤質發(fā)熱量也是影響結焦的主要因素,發(fā)熱量過低或過高都會對結焦才造成影響。發(fā)熱量過低,煤中灰分含量高,為結焦提供了物質基礎;發(fā)熱量過高,爐中燃燒溫度升高,造成灰分軟化、熔融、結焦。經與原煤化驗結果驗證,煤種1和煤種2的發(fā)熱量分別是5816kcal/kg和5783kcal/kg,鍋爐使用超出設計煤種指標的燃煤造成結焦,與實際運行狀況相符,更換煤種是此次鍋爐結焦事故的直接原因。

2.2鍋爐運行現狀分析

2013年8月,威海能源檢測中心對1#蒸汽鍋爐進行熱工測試,測得鍋爐平均出力8.35t/h,鍋爐平均熱效率74.46%,爐膛出口過量空氣系數2.54。進入2017年冬季,2臺10t鍋爐平均產汽405t,鍋爐出力8.44t/h,出力率達到100%以上,較往年平均產汽320t,鍋爐出力6.67t/h,出力率提高26.5%,2臺鍋爐處于超過日常負荷運行狀態(tài)。

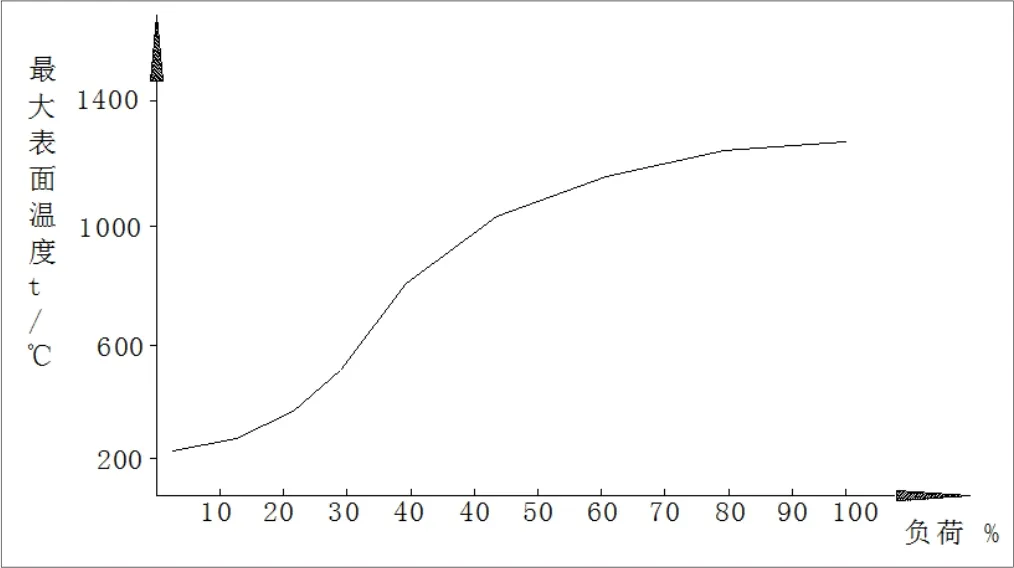

鍋爐的運行狀況對鍋爐的影響很大。圖3中為水冷壁表面溫度與鍋爐負荷的關系圖。從圖中可以看出,隨著鍋爐運行負荷增加,水冷壁表面溫度也快速增加,當鍋爐接近或處于滿負荷運行時,水冷壁表面接近1400℃的高溫,表面的沉積物變成粘著狀,積聚結焦。可見,在鍋爐運行中,負荷的變化是造成鍋爐結焦的主要原因。

圖3 水冷壁表面溫度與負荷的關系圖

超過日常負荷運行,必然要增大送風、引風量。目前,鍋爐引風機達到最大轉速,鼓風風門調整到接近最大值進行強化燃燒,鍋爐本身鼓風室串風,局部煤層不完全燃燒,產生了大量CO、H2、H2S等還原性氣體,使灰中熔點較高的Fe2O3還原成熔點較低的FeO,整體降低煤質灰熔點300~350℃,導致結焦。

鍋爐超過日常負荷運行,風量過大,爐膛出口過量空氣系數達到2.54,高出正常值(鏈條爐1.2~1.35)一倍。漏風使燃煤著火推遲,火焰集中程度差,并使火焰中心上移,促使局部受熱面結焦。

鍋爐給水溫度65℃,低于設計值90℃,增加了給水在鍋爐的吸熱量。為滿足生產需求,在鍋爐的蒸發(fā)量一定的情況下,必須通過增強燃燒來滿足外界的需要。這種狀態(tài),使得鍋爐的燃燒系統處于一種過負荷狀態(tài)運行,爐膛容積熱強度、斷面熱強度、以及理論燃燒溫度等均會超過正常值,引發(fā)結焦。

3 爐膛結焦防范措施

爐膛結焦原因找到后,將煤種恢復到結焦以前用煤,燃煤發(fā)熱值標準、產地不變,并對灰分和熔融特性引進《原煤使用規(guī)范》中。同時,將2臺鍋爐均衡分配運行負荷,增開第3臺鍋爐,避免鍋爐超過日常負荷運行,經4周運行觀察,鍋爐結焦情況輕微,屬正常情況。為防范爐膛結焦再次發(fā)生,提出如下監(jiān)管措施:

3.1 煤質監(jiān)管

要確保鍋爐安全、經濟運行,燃煤特性要符合鍋爐的設計要求。近年來,煤炭市場燃煤性能參差不齊,化驗指標只是針對煤質灰分、揮發(fā)分、發(fā)熱量、含硫、水分等指標進行監(jiān)控,對于煤種灰分中氧化物成分和灰分熔融特性等關系結焦趨勢的關鍵指標,一般用煤單位無法檢測,無法提出具體指標要求,造成煤質來源摻配混亂,鍋爐結焦現象嚴重。對同類型鍋爐使用的煤種,應盡可能滿足設計要求,不要盲目更換煤種,嚴格把好進煤檢驗關,做好煤的灰分分析和熔融點測試,確保煤質的穩(wěn)定性和符合性。

3.2 燃燒工況監(jiān)管

超過日常負荷運行是目前鍋爐爐膛結焦的重要原因,運行過程中存在氧含量偏低、漏風增大、給水溫度低使鍋爐運行狀況更趨惡化,因此,在實際運行過程中,盡量避免鍋爐超過日常負荷運行,選取適當的過量空氣系數,能夠減輕鍋爐的結焦的發(fā)生,也是運行調整中最直接的措施。另一方面改善爐內空氣動力工況,能夠減少還原性氣體的產生,降低FeO的生成量,減輕結焦趨勢。

4結語

燃煤鏈條鍋爐結焦是普遍存在的問題,本次結焦停爐事故的直接原因是煤種的更換,同時,鍋爐本身還存在著誘發(fā)結焦的多種因素。對于鍋爐結焦的問題要引起足夠重視,因為結焦不僅降低鍋爐熱效率,而且對鍋爐本身造成損害,嚴重影響鍋爐安全經濟運行。但鍋爐結焦過程十分復雜,必須針對性地對具體情況進行具體分析,采取切實可行的措施,才能取得良好防范效果。