大流量電噴式柴油發動機油耗傳感器研發

彭玉華,孫朝偉

(煙臺海晨科技有限公司,山東 龍口 265701)

根據GB/T 12545.2-2001《商用車輛燃料消耗量試驗方法》,商用車輛燃料消耗量試驗包括等速行駛燃料消耗量試驗和多工況循環燃料消耗量試驗,一般采用汽車性能綜合測試儀在標準試驗道路上進行測試,對裝有柴油發動機的車輛進行燃油經濟性試驗時,發動機油路中需要接入油耗傳感器。為了滿足日益嚴格的國家排放法規的要求,柴油發動機已經普遍采用了電子控制燃油噴射系統,最為常見的是高壓共軌電子噴射式供油系統。目前,市場上能夠測試高壓共軌發動機的油耗傳感器的量程一般為60L/h、120L/h,一些燃油流量超過120L/h的重型工程機械及軍用車輛無法進行測試。因此,研發一款大流量的電噴式柴油發動機油耗傳感器很有必要。

1 研發目的

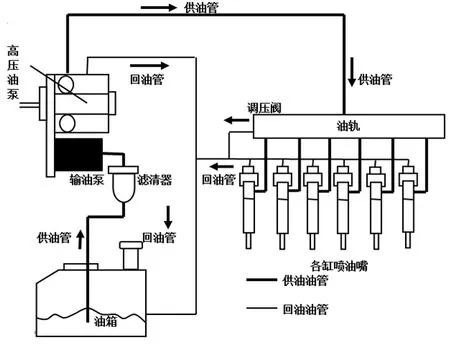

高壓共軌電子噴射式供油系統是建立在直噴技術、引燃噴射技術和電控技術基礎之上的一種新型供油系統,能有效地降低柴油機噪聲和油耗,并能將排放降到最低程度。系統由高壓油泵、公共供油管(油軌)、噴油器、電控單元(ECU)和一些管道壓力傳感器組成,見圖1。高壓共軌電子噴射系統燃油工作壓力為15MPa左右,回油沖擊壓力高達22MPa左右,且回油量約占進油量的80%,回油管路中有大量氣泡產生,同時回油溫度也比較高,普通油耗傳感器根本無法進行燃油經濟性試驗。近年來研發出帶有減壓閥及熱交換器的電噴式柴油機油耗傳感器,最大量程為120L/h,傳感器雖然能夠消除電噴柴油機回油沖擊壓力、回油管路氣泡及溫度對測量精度的影響,但是不能進行大流量電噴柴油發動機油耗試驗。

針對上述問題,我們研發了一款大流量電噴柴油發動機油耗傳感器(簡稱電噴傳感器),在電噴傳感器內部用管路并聯兩個120L/h流量傳感器,使電噴傳感器最大量程達到240L/h,滿足了重型工程機械、軍用車輛的燃油消耗量試驗要求。

圖1 柴油發動機共軌供油系統

2 油耗傳感器的結構與工作原理

電噴傳感器由流量傳感器、安全閥、減壓閥、燃油泵、熱交換器等組成,見圖2。電噴傳感器創新地配置2個量程為120L/h的流量傳感器,最大流量可達240L/h。燃油泵將油箱中的油吸出來,分成了兩路,一路流入并聯的兩個流量傳感器(5、6)中,經過減壓閥(9),噴射到發動機中進行燃燒,未噴射的燃油會由回油口流入熱交換器(11),冷卻后再重新進入高壓油泵,繼續噴射;另一路經過安全閥(4),流入熱交換器(11),冷卻發動機回油及加熱油箱燃油溫度。流量傳感器為徑向四柱塞液壓馬達,具有一定壓力的柴油經過濾器,通過配液孔、推動活塞、連桿、曲柄,使帶有磁鋼的回轉體旋轉,由磁場力作用帶動編碼器轉動,經光電元件轉換成電脈沖信號,兩個流量傳感器的電脈沖信號分別傳至測控單元,經單片機處理、累加耗油量后輸出。

圖2 電噴傳感器結構示意圖

3 硬件電路設計

電噴傳感器內置一個測控單元,由高性能AVR單片機、信號處理電路組成,見圖3。為了消除發動機怠速工作狀態下,因流量傳感器光電編碼裝置抖動造成的計數誤差,測控單元分別對兩路流量傳感器的信號進行判向處理,完全消除了光電編碼裝置抖動而產生的測量誤差。

圖3 硬件原理圖

4 軟件設計

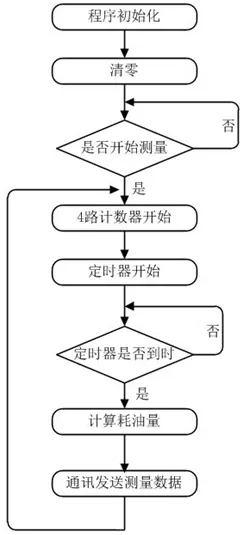

單片機實時采集兩個流量傳感器的信號,計算、處理后通過RS232接口輸出燃油消耗量,軟件流程圖見圖4。

圖4 軟件流程圖

5 測量誤差

電噴傳感器安裝簡單,操作方便,配置進口高精度減壓閥對發動機回油壓力進行減壓,避免了因回油壓力過高導致的流量傳感器出現“倒數”問題,有效消除了因發動機回油壓力造成的測量誤差;通過熱交換器,降低了發動機回油溫度、消除回油管路中的氣泡,有效減小油溫變化帶來的測量誤差。產品經國家汽車質量監督檢測中心(襄陽)檢定,最大測量誤差為 ±0.5%。

6 結語

本文以滿足大流量電噴式柴油發動機燃油消耗量的試驗要求為前提,成功的研發了一款最大量程為240L/h的電噴柴油機油耗傳感器,填補了國產大流量電噴油耗傳感器的空白,經用戶實車試驗證明,產品有著較高的測量精度及可靠性,具有廣闊的市場前景。