基于模糊PID控制的直流電動機控制策略

王曦

(中國汽車工程研究院股份有限公司,重慶 401122)

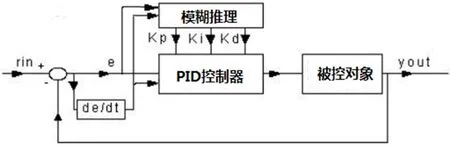

工業生產中的直流電動機多采用內環為電流環,外環為轉速環雙閉環調速系統結構,來保證最大允許的恒定電流,達到在最大加速度的情境下調速系統趨于穩定。此時,電流轉矩同負載轉矩平衡。而電動機的轉速恒定則由外轉速環的反饋來保證。目前直流電動機都采用PI控制或者PID控制,PI控制由于控制器本身的缺陷,存在超調和快速性無法協調的問題。PID控制器中,參數Kp為比例系數,影響系統響應速度和調節精度;Ki為積分系數,影響系統的穩態誤差,但Ki參數的調節不當可導致超調加大,進而引發振蕩。Kd為微分系數,影響系統的動態特性,增大微分時間有利于加快系統響應,使系統超調量減小,穩定性增加,但對擾動敏感。傳統PID控制器鑒于其可靠性高,控制算法容易實現,調節參數少,結合工程實踐經驗具有廣泛的應用范圍。但隨著工業化的精細度增加,智能化和控制精度的要求不斷提高,PID控制器已不能滿足工業化發展的需要。模糊控制由于其不需要對控制系統精確建模的特性而廣泛應用于復雜的控制系統,且其理論發展較為完善。模糊PID控制器由傳統PID控制器和模糊控制器結合而來,誤差e和e的微分為模糊控制器的輸入端,ΔKp、ΔKi和ΔKd為輸出端。模糊PID控制器的控制參數整定是尋找ΔKp、ΔKi、ΔKd和誤差e及誤差微分之間的模糊關系,結合模糊控制原理不斷在線修改三個控制參數,以求控制系統具有較好的控制品質。模糊PID控制器結構框圖如圖1。

圖1 模糊PID控制原理框圖

1 直流電動機的數學模型

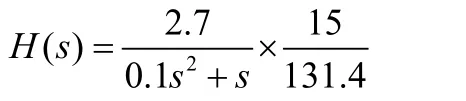

文中所選直流電動機的銘牌參數包括:空載轉速:4100r/min;減速比:1/160;額定電壓:56V。電樞電感和黏性阻尼系數忽略不計,考慮電樞電壓ua(t)為輸入變量,轉速ω(t)為輸出變量,結合自動控制理論可求出直流伺服電動機的傳遞函數:

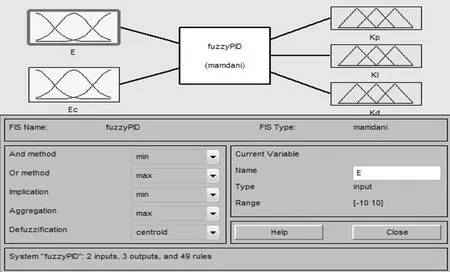

基于Matlab/simulink建模,選取雙輸入三輸出的模糊控制器,兩個輸入分別是位移誤差e和e的微分。輸出為ΔKp、ΔKi、ΔKd。

選階躍信號為控制器的輸入信號,因此模糊量化因子Ke=1,Kec=1,輸入為電樞電壓,其額定電壓為56V,因此輸出的比例因子Ku=56,仿真建模如圖2所示。

2 模糊PID控制器控制參數的選取原則

圖2 模糊PID控制器的仿真建模框圖

3 仿真驗證

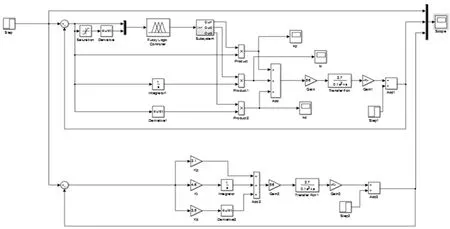

(1)一個外擾情況下的仿真比較。控制器的三個控制參數取值如下:Kp=3.1,Ki=4.6,Kd=2.8。仿真對比傳統PID與模糊PID的階躍響應曲線,仿真時間為10s,在第1秒時加入階躍干擾,仿真模型如圖3所示。

圖3 模糊PID控制直流電動機的仿真模型圖

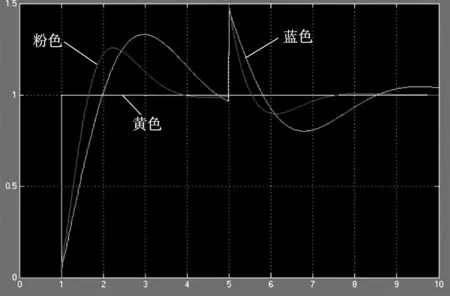

仿真結果如圖4所示,黃色曲線為階躍信號,粉色曲線為模糊PID輸出響應,藍色曲線是PID輸出響應,分析仿真結果可知,模糊PID同傳統PID相比較,具有響應速度快、超調小的優點,穩定時間短,抗擾能力強。

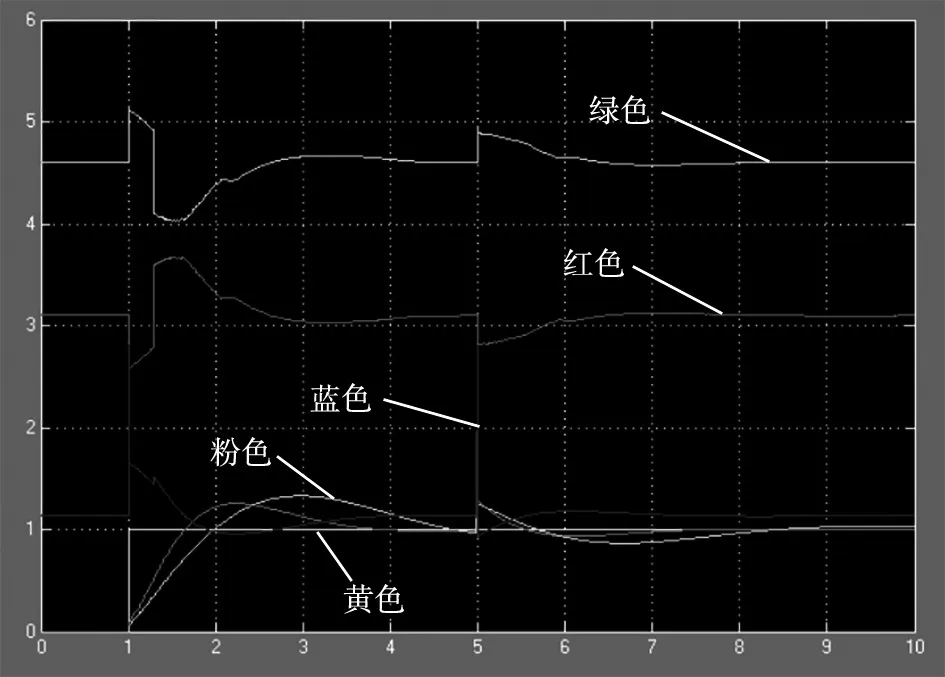

通過示波器觀察模糊PID控制器中的控制參數Kp,Ki,Kd的變化曲線,圖5中紅色是Kp,綠色是Ki,藍色是Kd。仿真結果表明,在未加入階躍響應時,為0,Kp減小,Ki增大,當1秒后加入階躍響應時,Kp逐漸增大,Ki減小。系統在保證響應速度快的同時,具有較小的超調量,穩定后,為0,此時Kp和Ki均達到了最值,又開始逐步變大,Kp又開始減小,Ki增大。結合仿真結果可知e的微分值在開始時最大,然后逐漸減小。

圖4 模糊PID控制直流電動機的仿真結果圖

圖5 模糊PID控制器參數仿真結果

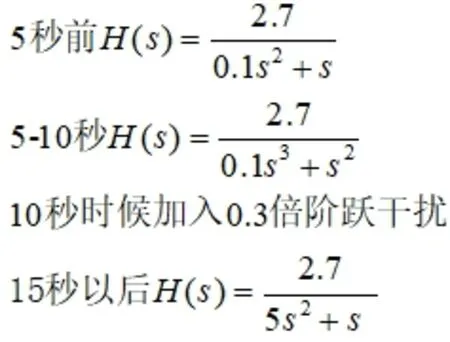

(2)內擾和外擾并存的仿真驗證。考慮內擾和外擾均會出現的情況,仿真時間取18秒,分別在第5秒和第15秒時更換控制系統的傳函,可視為內部干擾,第10秒時加入的階躍干擾,可視為外部干擾。仿真過程如下:

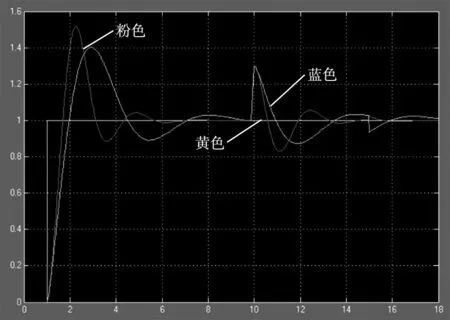

仿真結果如圖6所示,內擾和外擾并存的情況下,模糊PID控制器較傳統PID控制器而言,仍然具有響應速度快,穩定性好等良好的控制品質,但相較單一擾動,超調均進一步加大。

4 結語

圖6 模糊PID控制器加入擾動時仿真結果

文章從PID控制器的本質出發,分析出快速性和超調之間的矛盾,結合控制理論發展較好的模糊控制,設計出適合直流電動機模糊PID控制器。選取應用較為廣泛的直流電動機參數,并結合模糊控制器控制參數選取原則,考慮工程經驗,基于Matlab/simulink仿真平臺,建模仿真,考慮單一外擾,外擾和內擾并存時兩種情況,通過大量仿真結果發現,模糊PID控制器具有響應速度快,超調較小的優勢。考慮工業自動化中的控制情況,PID控制器控制參數調節對工程人員的素質要求較高,參數較難正定,若在加入模糊邏輯控制,則可得到較為理想的PID參數,非專業人士也可整定參數,提高工業自動化的效率。 模糊PID控制也有其自身的缺陷,比如模糊規則需要有經驗的專家設定,并且模糊邏輯語言變量設置必須適當,否則易造成參數過大導致系統失穩。