基于EDEM的螺旋輸送機性能研究

朱鴻翔,譚 歡

0 引言

螺旋輸送機被廣泛用于微粒的可控且穩定的輸送和舉升。它們被用于批量使用材料的產業,包括工業礦物,農業(糧食),醫藥,化工,顏料,塑料,水泥,沙子,鹽和食品加工。它們也可用于計量(測量流量)儲料倉、顆粒和粉末材料,用于小數量的定量給料。如果螺旋輸送機的設計與待輸送的材料不匹配,將會產生以下問題:波動和不穩定的流速,不精確的計量和配料,不同質的產品,產品的降質,過多的功率消耗,高啟動力矩,高設備磨損。

一個典型的螺旋輸送機的基本設計有三個主要組件:進料斗、外殼、絞龍。

黃石茂總結了目前的螺旋輸送機的設計方法和存在問題[1]。胡勇克的論文[2]以及徐余偉的論文[3]介紹了螺旋輸送機的理論運行狀況。向東枝[4]對水垂直螺旋卸船機的性能進行了理論分析和試驗,并將試驗結果與以前的工作和公式進行了比較。本文通過離散元軟件研究輸送機的詳細工作性能影響因素,包括傾角、間隙、旋轉速度對顆粒流動特性的影響。

1 不同轉速下輸送過程的仿真分析

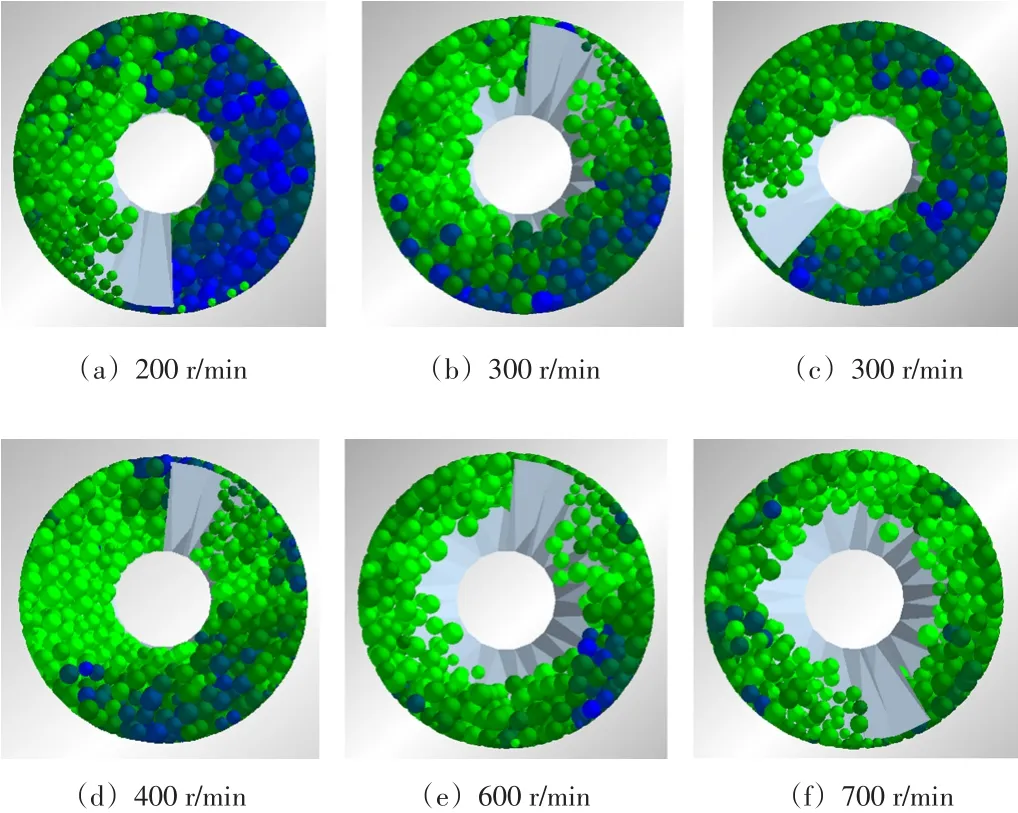

當螺旋輸送機傾角為45°,處于6種不同轉速(200 r/min,300 r/min,400 r/min,500 r/min,600 r/min,700 r/min),輸送機中顆粒速度分布情況如圖1所示,在這里顆粒的顯示顏色,根據速度大小顯示。很明顯,增大絞龍的轉速會增大顆粒的速度。當增大轉速時,填充率也明顯減小,并且顆粒堆表層的角度也會更陡。圖1很明顯,增大絞龍的轉速會增大顆粒的速度,當轉速為200 r/min時顆粒堆底部呈綠色,表示顆粒速度小于0.1 m/s。當轉速為500 r/min時,顆粒堆底部有一層藍色顆粒。隨著轉速的增加,顆粒速度增加,尤其是貼著絞龍葉片上表面的顆粒速度增加最為明顯。當轉速為700 r/min時,顆粒對底部有厚厚的一層藍色顆粒,所以隨著螺旋軸轉速的增加,顆粒速度增加這個趨勢是正確的。轉速的增加會使顆粒堆底部顆粒速度增加,從而形成剪切層,逐漸向上蔓延。

沿著螺旋輸送機的軸向視圖觀察,重畫了圖1中的顆粒分布情況。圖1中處于前視圖的顆粒在圖2中分別以相應的左視圖呈現。在該參考系下,絞龍為順時針方向旋轉。

圖2中的顆粒流動圖看起來非常像旋轉的鼓和磨產生的一樣,例如Cleary[5]的論文所述。使用和磨粉業相同的術語,當轉速為600 r/min時,顆粒堆有一個井口,稱之為趾部和肩部。趾部大約位于4點鐘位置,肩部大約位于10點鐘位置。很顯然,物料在絞龍旋轉的作用下緩慢地向肩部運移,然后從自由表面坍塌,在絞龍的芯部之后產生一個空腔。顆粒在趾部位置堆積起來。

顆粒堆內部的回流,與在旋轉的磨粉機中發現的流動狀況類似,在磨粉機中,顆粒沿著磨粉機的表面從趾部被帶到肩部。在肩部,速度較慢的顆粒會從自由表面坍塌,速度較快的顆粒會從自由表面被甩出。在磨粉機中,這種行為被稱為瀑泄。

圖2所示的一系列圖片中,顯示了當絞龍的轉速不斷增加時顆粒流動情況的變化。首先應注意的是趾部和肩部隨著絞龍轉速的增加進一步順時針轉動。其次應注意的是隨著絞龍轉速的增加,顆粒的速度也增加,結果有更多的顆粒從絞龍軸頂部的肩部區域拋下或落下。這種三維流動方式將顆粒從絞龍后部重新分布到前部,并且使得當從圖1所示的前面看過去時,顆粒堆看起來更大。

圖2 軸向觀察不同轉速下螺旋輸送機內部顆粒流

空腔(絞龍軸下方缺少顆粒的地方)的形狀仍然有些不對稱。隨著絞龍轉速增加,空腔的形狀有兩個不同的變化。第一個變化是,當絞龍轉速分別為200 r/min、300 r/min和400 r/min時,空腔中心的角坐標分別處于4點鐘、4點半和5點鐘的位置。隨著絞龍速度增加,空腔進一步沿絞龍軸的旋轉方向繞絞龍殼轉動。第二個變化是空腔形狀的變化,隨著絞龍速度的增加,空腔在周向變得更大,而在徑向的變化則相對較小。這表明離心力的作用隨著絞龍軸的轉速增加而增加。

2 不同螺距下輸送過程的仿真分析

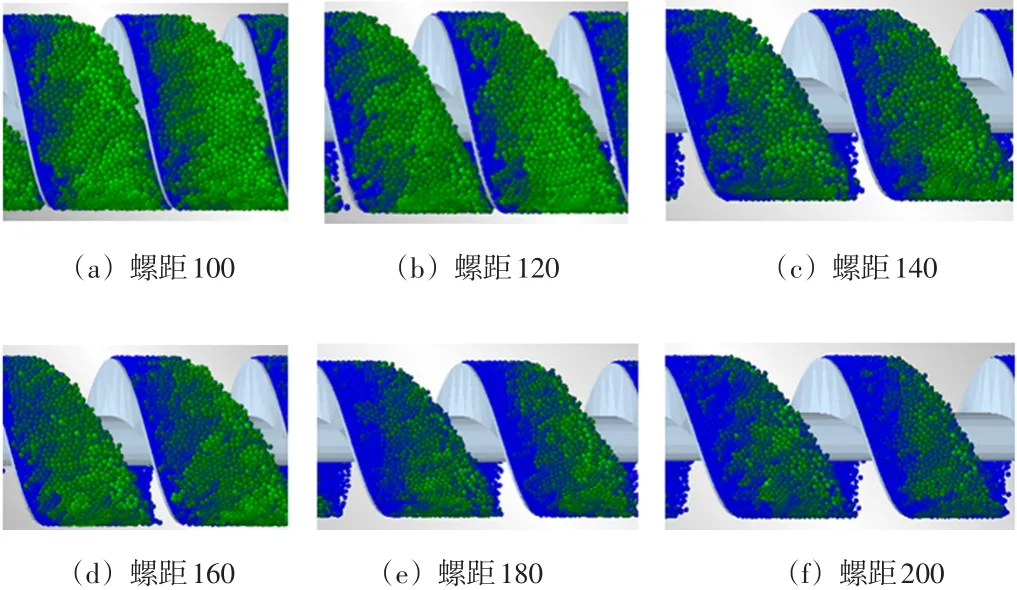

圖3顯示了當傾角為50°,轉速為400 r/min,間隙為1 mm,螺距從39.5~84 mm,螺旋輸送機內的顆粒分布情況。速度不同顆粒顏色也不同,速度較慢的顆粒(≤0.1 m/s)為淺綠色,速度較快的顆粒(≥0.7 m/s)為深藍色。

圖3 不同螺距下螺旋輸送機內部顆粒流

很明顯,當增大螺距,填充率減小。圖2(a)與圖2(f)比較體現的最為顯著,當螺距為39.5時,輸送機內部的顆粒高度與上一級絞龍下表面接觸。當螺距為84時,顆粒堆與上一級絞龍下表面之間還有較大距離。與絞龍葉片上表面貼著的顆粒速度較大,形成了剪切層。隨著螺距的增加,剪切層逐漸變厚。顆粒堆自由表面顆粒的速度較小。

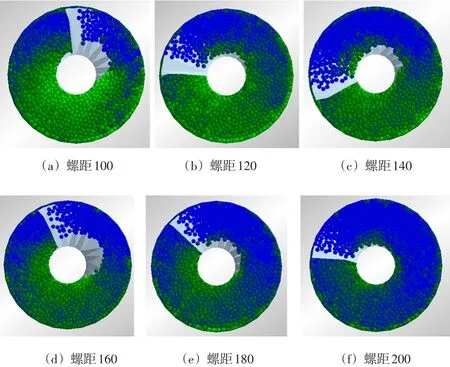

在圖4中,沿著螺旋輸送機軸向觀察圖3中顆粒分布情況。圖4中的顆粒在圖3中以相應的右視圖呈現,在該參考系下,絞龍為順時針旋轉。通過圖4可以很清楚的觀察到圖3中顆粒堆自由表面顆粒速度的分布情況,螺旋輸送機被甩到螺旋軸后方的顆粒速度大,隨著螺距的增加,顆粒堆自由表面的顆粒速度增加。

圖4 軸向觀察不同螺距下螺旋輸送機內部顆粒流

3 不同間隙下輸送過程的仿真分析

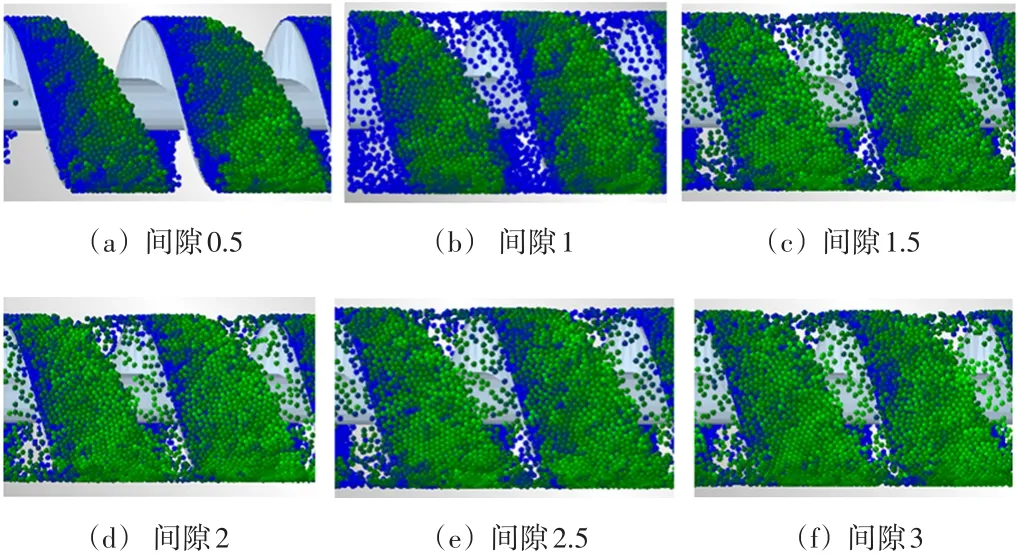

圖5顯示了螺旋輸送機螺距為52.93時,間隙從0.5~3時,內部的顆粒分布情況。同樣的,顆粒根據它們速度被著不同的顏色,所用顏色等級與圖1相同。

觀查圖5(a)~(f)可以得出貼著葉片上表面的顆粒速度大,與圖2顆粒速度的分布規律基本類似。間隙從0.5~3 mm變化時,顆粒的平均速度降低。間隙大于顆粒直徑時,有大量顆粒從間隙回落,回落顆粒的速度較低。顆粒堆自由表面與葉片下表面之間回落的顆粒速度大于位于顆粒堆圓周上的回落顆粒。隨著間隙的增加,回落顆粒的數量增加,但是回落顆粒的速度減小。

圖5 不同間隙下螺旋輸送機內部顆粒流

4 各參數對輸送量的影響

由于顆粒是沿著螺旋輸送機運輸的,螺旋輸送機內的流動模式也可以通過測量顆粒的質量流量來定量地進行解釋。質量流量由經過一個平面的粒子個數決定,該平面垂直于絞龍軸,位于兩個周期邊界的正中間。

圖6所示絞龍處于三種不同傾角下,顆粒的平均質量流量對傾角的變化關系。質量流率隨著轉速的增加而增加,增加率逐漸減小。當絞龍轉速依次為600 r/min和700 r/min時,螺旋輸送機處于垂直工作狀態比它處于最優運輸能力。

圖6 質量流率隨轉速變化規律

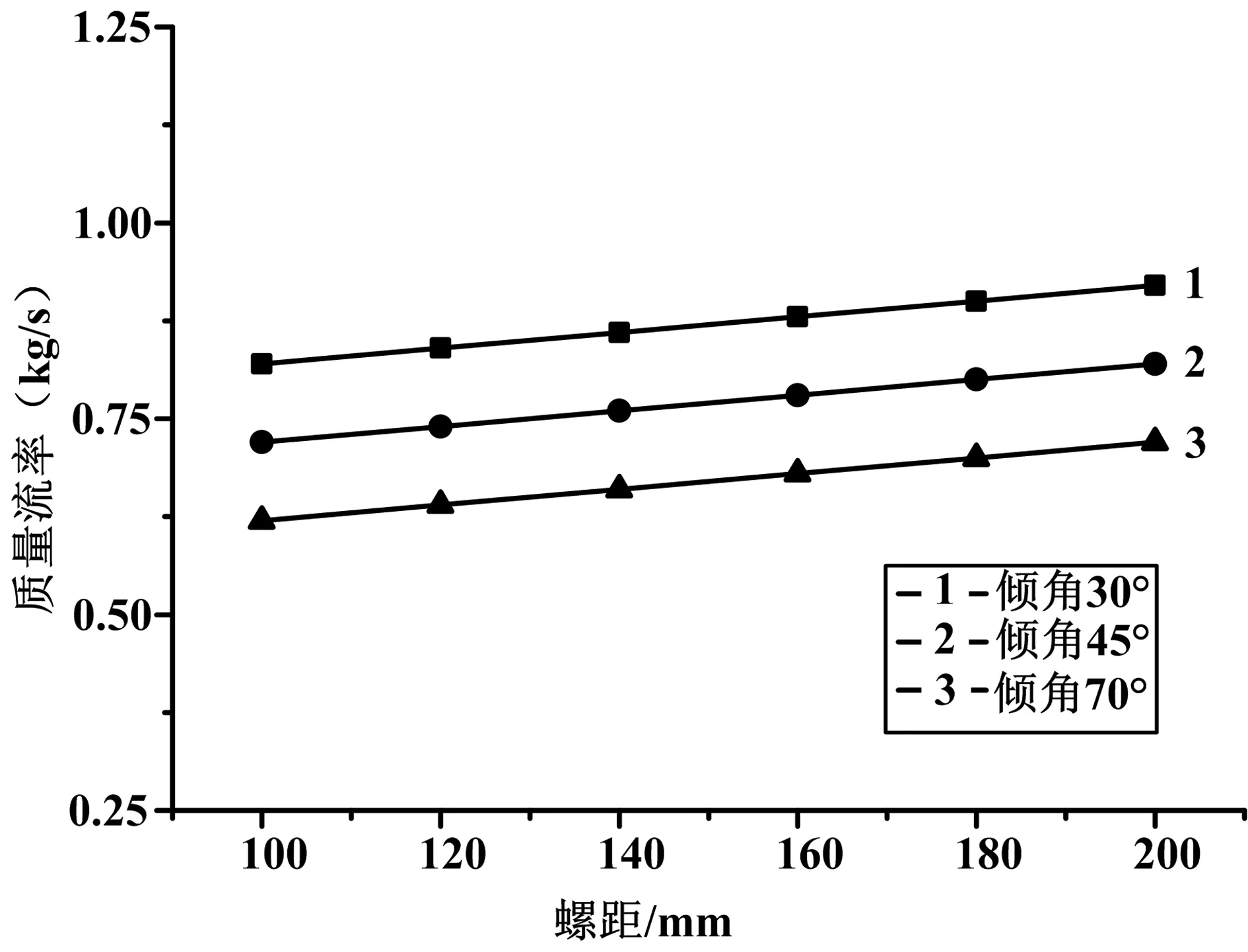

本模擬中螺距是根據與絞龍直徑的比值設定的。圖7為螺距與絞龍葉片直接比率對顆粒平均質量流率的影響,對于大傾角螺旋輸送機,當絞龍葉片直接與螺距比值為0.67時輸送機的輸送效率最大,比值在0.67~0.9之間,隨著絞龍葉片與螺距比值的增加,輸送效率驟減,比值為0.9時輸送機輸送效率最小。

圖7 質量流率隨螺距變化規律

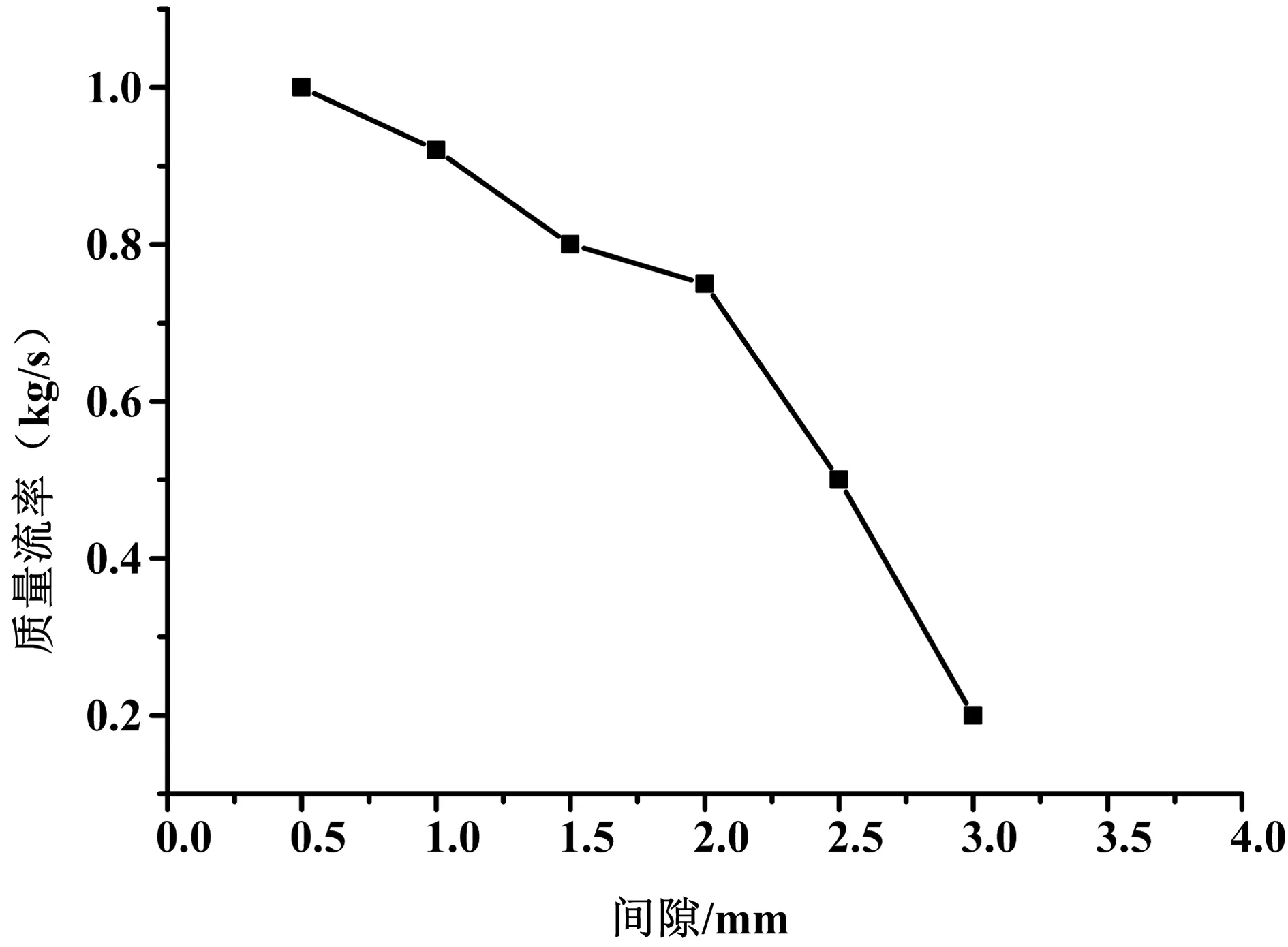

如圖8所示質量流率隨著葉片與筒壁間的間隙的增加逐漸減小,間隙由0.5變為1時,質量流率減小率為8%,當間隙增加到1.5時,質量流率的減小率變化,變為6.25%。間隙由2變為3時,質量流率的減小率增加。

5 總結

(1)利用離散元軟件EDEM直觀的觀察了顆粒在輸送機中的速度分布,靠近筒壁顆粒速度小,貼近葉片表面顆粒速度大。

圖8 質量流率隨間隙變化規律

(2)螺距越大,顆粒的軸向速度越大,間隙越大掉落顆粒越多。

(3)質量流率隨著傾角的增加而增加,增加率逐漸減小。質量流率隨著螺距的增加而增加,增加量不大。隨著間隙的增加,質量流率減小。