挖掘機工作裝置的液壓系統設計

戚鵬偉,劉銀丁,袁俊杰

(廣西大學機械工程學院,廣西 南寧530004)

目前,隨著最前沿技術和控制方式的不斷改進、革新,液壓操縱、氣壓操縱、液壓伺服操縱等操縱方式逐步取代傳統的杠桿操縱,大大提高了生產效率,但由于挖掘機的工作環境復雜多變,需要高性能的液壓系統,使得挖掘機在極端情況下保持穩定的工作狀態,因此,針對已有的液壓裝置的缺陷,對挖掘機工作裝置的液壓系統的工作機理進行研究,進行設計改良,完善作業能力,為實現作業操縱的完全自動化創造基礎和前提。

1 結構及工作原理

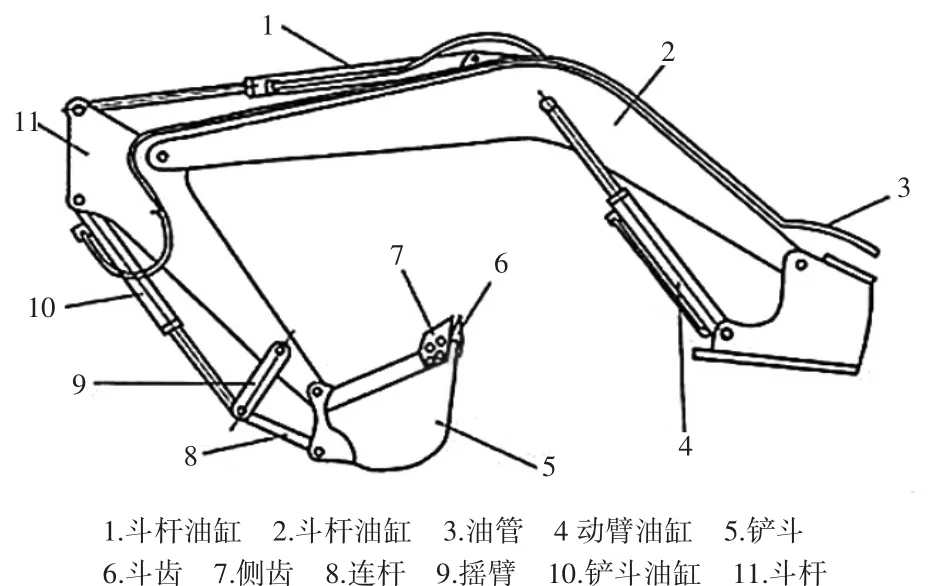

反鏟挖掘機工作裝置如圖1所示,主要由動臂、動臂油缸、斗桿、斗桿油缸、鏟斗、鏟斗油缸、搖臂、連桿、銷軸等組成。斗桿鉸與動臂的一端連接,斗桿油缸控制斗桿和動臂的運動角度。斗桿油缸伸縮帶動斗桿繞動臂上鉸點運動。鏟斗與斗桿一端以鉸接方式連接,鏟斗油缸伸縮運動時帶動鏟斗轉動[1]。

圖1 反鏟挖掘機工作裝置

2 液壓原理圖

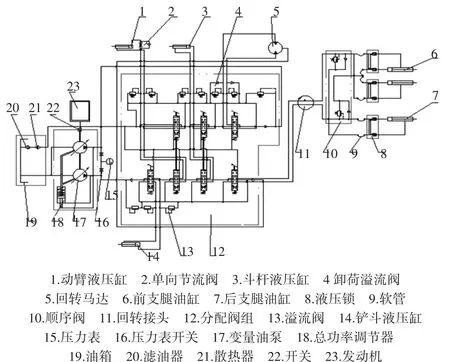

液壓挖掘機的完整工作流程由4個部分組成,即挖掘、挖斗滿載舉升回轉、卸載和卸載返回。在對不同作業過程中各部件的運動,做出改良設計方案,其中液壓系統原理圖如圖2所示。

圖2 液壓系統原理

針對挖掘機的工作流程,液壓系統應完成挖掘,挖斗滿載提升回轉,卸載和返回工作等4個部分的連續工作[2]。其連續工作順序表,如表1所示。

表1 挖掘機工作循環動作表

2.1 油缸受力分析

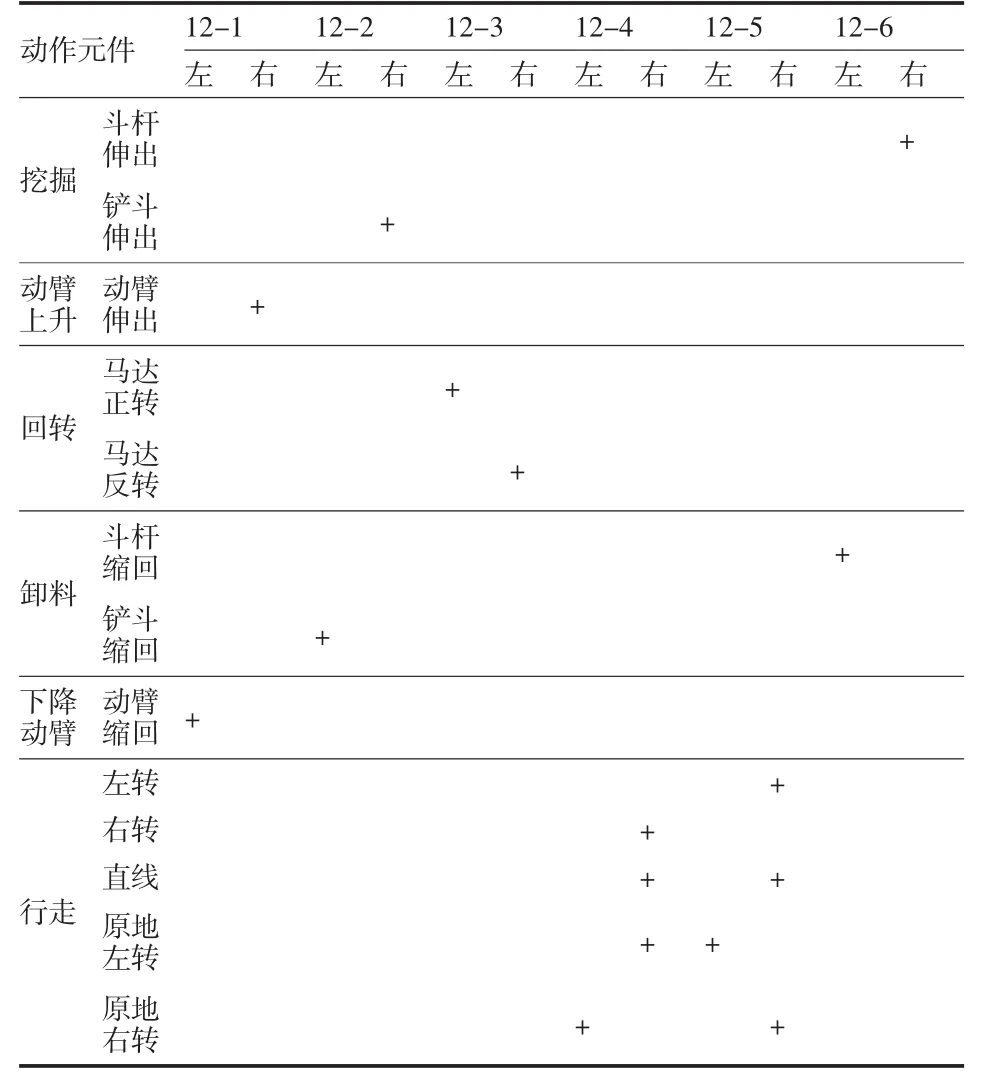

反鏟裝置工作時,以轉斗挖掘為主時,其最大挖掘力為鏟斗油缸的設計指標,鏟斗油缸作用力如圖3所示,其中:

式中:l1為鏟斗油缸作用力對搖臂與斗桿鉸點的力臂(此位置為搖臂長度);lc為F1max對鏟斗與斗桿鉸點C的力臂。已知:lc=1 200 mm,l1=320 mm,Fd=506.25 kN.

圖3 鏟斗油缸作用力

此時斗桿及動臂油缸處于封閉狀態,斗桿油缸封閉力F/g應滿足:

式中:l2斗桿油缸閉鎖力F/g對斗桿與動臂鉸點B的力臂;lB為F1max對斗桿與動臂鉸點B的力臂為F2對斗桿與動臂鉸點B的力臂;F2為挖掘阻力的法向分力,F2=0.2 × F1max.已知:l2=320 mm,lB=3 500 mm=550 mm,F2=0.2 × F1max=27 kN,則F/g≥1 522.97 kN.

式中:l3為動臂油缸閉鎖力鉸點A的力臂;lA為F1max對動臂下鉸點A的力臂為F2對鉸點A的力臂;已知 l3= 300 mm,lA=5 800 mm,4 400 mm,3 006 kN.

當挖斗工作時,其最大動力的輸出應該由斗桿油缸來保證,其最大力的位置計算范圍為動臂下方到最低位置,斗桿油缸作用力對斗桿與動臂鉸點有最大力臂,即對斗桿產生最大作用力距,并使斗齒尖和鉸點B、C保持在同一直線上,如圖4所示。

圖4 斗桿油缸作用力

與前面推導斗桿油缸作用力一樣,此時斗桿油缸作用力Fg=1 476.56 kN,鏟斗油缸閉鎖力應滿足≥ 506.25 kN.

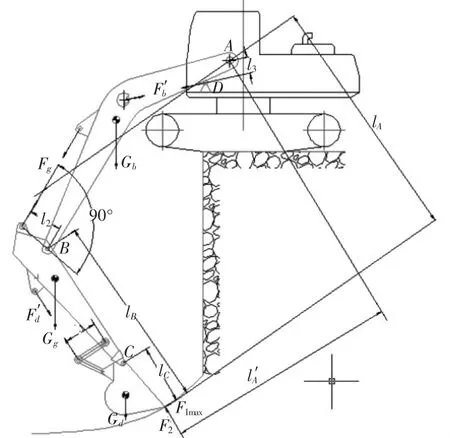

將可以提升鏟斗內裝滿土壤的工作裝置至最大卸載距離位置進行卸載,作為動臂油缸作用力的確定依據,其原理圖如圖5所示。

此時動臂油缸作用力為:

式中:Gdt為鏟斗及其裝載土壤重力;Gg為斗桿所受重力;Gb為動臂所受重力;lbA為鏟斗質心到動臂下鉸點A的水平距離;lgA為斗桿質心到動臂下鉸點A的水平距離;lbA動臂質心到動臂下鉸點A的水平距離。Gdt=(2× 103+m·g)N,選取Gg=4.3× 103N,Gb=5.14 × 103N,lbA=5.8 m,lgA=4.8 m,lbA=1.2 m,l3=0.3 m.其中鏟斗的重力為1.5×103N,求得Fb=363×103N.

圖5 動臂油缸作用力

2.2 液壓系統油缸尺寸的設計選擇

液壓設備的類型很大程度上決定了油缸工作壓力用途不一的液壓設備,其工況不同,油缸工作壓力各異,本文初選系統工作壓力為25 MPa[3].

挖掘機液壓缸均為單活塞杠液壓缸,由受力平衡得:

式中:p1為液壓缸工作壓力,計算時可取系統工作壓力p1=pp=25 MPa;p2為液壓缸回油腔背壓,可取p2=2 MPa;d/D為活塞缸直徑與液壓缸內徑之比,按表2取d/D=0.7;F為工作循環中最大的負載,此處F=Fd=506.25 kN;ηcm為液壓缸機械效率,一般取ηcm=0.9.

表2 工作壓力d/D

根據機械設計手冊,在此液壓系統中,3.2≤ D/δ≤16,故缸筒壁厚應用中等壁厚計算公式,此時:

式中:Ψ為強度系數,對無縫鋼管Ψ=1;C為圓整壁厚數;Py為試驗壓力,一般取最大工作壓力的1.25~1.5倍;D為缸筒內徑;[σ]為缸筒材料許用應力,無縫鋼[σ]=100~110 MPa.經計算,各缸的工作參數如下:

鏟斗缸:缸內徑D=170 mm,活塞缸徑d=120 mm,行程L=1 350 m;

式中:MF為地面附著力矩,N·m;m為整機質量;μ地面附著系數,平板履帶板取μ=0.25,帶筋履帶板取μ = 0.50.則:MF=12 225 N·m,MB=0.8MF=9 780 N·m,MO=6 112.5 N·m

設經過四級減速,傳動比i總=3×3×2×1=18,則馬達所受最大力MT=MO/i=339.58 N·m,理論排量q=MO/(ηmPm)=15.1 mL/h,據此選擇轉液壓馬達型號為25(YCY)14-1B,0~ 1.7 km/h和 0~ 3.4 km/h為液壓挖掘機兩種不同的行駛速度,選擇液壓馬達的為 40(YCY)14-1B.

斗桿缸:缸內徑D=300 mm,活塞缸徑d=210 mm,行程L=1 755 mm;

動臂缸:缸內徑D=145 mm,活塞缸徑d=100 mm,行程L=1 655 mm.

2.3 馬達的選型

當回轉機構僅靠液壓制動時,啟動力矩MO小于制動力矩MB,取C=MO/MB=1.6.地面附著條件可用附著力矩MF表示,液壓制動時取MB=0.5~0.7 MF.履帶式液壓挖掘機地面附著力矩的計算采取下面的簡化公式:

3 液壓裝置特點

本次挖掘機液壓系統設計采用分散式配置,這種裝置的結構緊湊性,節省占地面積。

液壓閥集成塊的存在對于液壓系統的正常工作和管路空間的整合具有很大的意義,液壓閥集成塊可以統一管理閥口,減少管路長度,提高管路整體穩定性[4]。本文所設計的液壓閥集成塊的特點有:

(1)每個集成塊3個閥,個數適中,工藝簡便。

(2)集成塊內油路清晰,深孔、斜孔較少,閥塊中的孔徑與相應通過流量匹配良好。

(3)閥塊進出油口的方向和位置與系統的總體布置及管道連接形式匹配,安裝快速簡單。

(4)在設計過程中,將調節次數較多的閥放在合適的位置,對于需要經常檢修的閥布置閥塊上方,維護操作方便。

(5)具有足夠數量的測壓點,以供閥塊使用。

4 結束語

本文對挖掘機的工作裝置進行研究,分析其動作機理,進行計算設計,改善了液壓系統的工作穩定性和應用范圍,使得挖掘機結構更加緊湊,有利于減少管路數目,便于集中管理,為實現作業操縱的完全自動化提供了參考依據。