紡錦綸66長絲螺桿的研究

北京中麗制機工程技術有限公司 劉凱亮/文

1 引言

PA66長絲主要用于簾子布輪胎,由于其具有強度高、耐高溫、耐疲勞和抗沖擊性好等優良性能,使生產出的胎體具有堅固、重量輕、載荷大等性能優勢,因此發展迅速。

最近幾年,隨著汽車工業的快速發展,世界輪胎工業發生了巨大變化,各生產廠家均致力于產品性能綜合研究,不斷優化生產工藝,提升產品質量。螺桿擠壓機作為熔融紡絲的核心部件對紡絲的品質起著至關重要的作用,在此機遇之下,北京中麗制機工程技術有限公司決定在現有PA66的螺桿設計的技術基礎上不斷創新,開發新一代專門用PA66的螺桿,打破國外廠商對高端PA66熔融紡螺桿機壓機的控制,降低經營成本,提高產品在市場上的核心競爭力。

2 螺桿的工作原理

紡絲聚合物在螺桿螺套中的剪切熔融擠出,是從普通固體狀態轉化為高溫高壓粘流狀態的物理過程。這個過程是在螺桿轉動下連續進行的。按照物料在螺桿螺槽內的變化特征,可以劃分為三個區域:固體物料輸送區,熔融區和熔體物料輸送區。物料的三個轉化區是隨著物料性質、螺桿幾何結構和螺桿工作參數(壓力、溫度、轉速)的變化而變化的。

螺桿的工作部分通常也相應地劃分為三段,即:進料段、壓縮段和計量段(含混煉頭),各段長度設置與被加工物料的特性有關。聚合物切片從進料口靠自重進入螺桿的螺槽中,螺桿由電動機帶動在螺套中旋轉,推動物料在螺槽中向前移動。在這一段的起始部分需要通過冷水夾套冷卻,以防止物料過早地熔化發生粘連環結影響正常進料。進料段后半部為預熱區,物料吸收套筒外部電熱加熱器所供給的熱量,開始軟化并部分熔融。在壓縮段中,螺槽逐漸由深變淺,已預熱的物料因連續加熱而發生熔融同時被壓縮,并把夾帶的空氣向進料段的方向排出。到計量段內,被壓縮的熔體進一步混合并塑化,以一定溫度和壓力定量地輸送到紡絲箱體中進行紡絲。

3 原螺桿存在的問題

因為PA66熔體極易產生凝膠,且紡絲品質對熔體溫度的變化極敏感,螺桿擠壓機作為切片轉換熔體的部件就對紡絲質量的影響首當其沖。紡PA66長絲用螺桿的長徑比、壓縮比、分區設置與常規化纖螺桿差異較大,螺桿結構、加工精度、耐磨性不同都會對PA66紡絲質量產生極大影響。

原有的紡絲用PA66螺桿問題主要有:對物料的熔融不均勻、壓縮段剪切熱過大、溫度不易控制,產量低等。也就是說,原有用于紡PA66長絲的螺桿,存在溫度不易控制,對物料的熔融不均勻,影響產品質量等技術問題。

4 新螺桿的研究

4.1 螺桿結構的研究

新設計螺桿的長徑比為29.5~30.5;壓縮比為2.9~3.1;進料段、壓縮段、計量段和混煉段的長度比值為5:4:3:1,通過增加進料段和計量段的長度,使物料在進料段均勻受熱,并在計量段充分熔融。

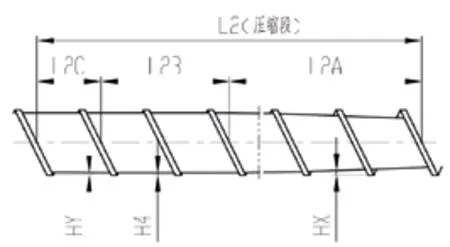

新設計螺桿設置進料段比原有螺桿長2~3倍的螺桿直徑,當固相物料在旋轉攪拌前進中被加熱時,進料段增加的長度使固相物料預熱更加均勻穩定,為在壓縮段中熔融打下良好的基礎;另外,通過加長計量段的長度來充分熔融剩余固相物料,減小了壓力波動(如圖1所示)。

圖1 新設計螺桿結構示意圖

新設計螺桿設置的壓縮段分又為三段(如圖2所示)。首先,在第一段槽深HX逐漸變淺,以使得剪切熱逐漸變大,進而使固相物料受壓縮剪切充分熔融至液相。在第二段槽深H4維持恒定槽深,進一步使得固相物料充分熔融,然后,設置第三段的槽深HY變深,以減小壓縮段后段的剪切熱,進而減小壓縮段后段的超溫現象,保證后面的計量段內物料的剪切熱降低為可控制范圍。

4.2 螺桿的表面處理及加工精度

圖2 新設計螺桿壓縮段結構示意圖

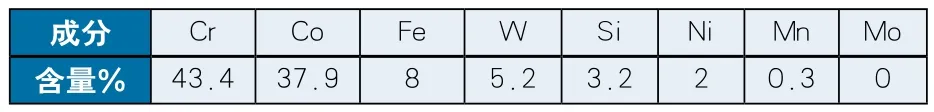

由于PA66切片在擠壓熔融過程中對螺棱會產生高摩擦、高腐蝕的作用,因此螺桿的制造是在38CrMoALA的基材上,在螺棱位置銑削成型槽后,將一種特殊的合金材料熔化,用特殊方法均勻地噴涂在母材上。合金的配方和比例的不同會對螺桿使用壽命影響較大。

表1 新螺桿螺棱表面材質

其成分附著強度10000Psi以上,硬度HV800~900,脆性2級,在完全消除表面應力裂紋后,可以提高螺桿使用周期。

通過提高螺桿的加工精度使其公差精確到-0.15~-0.18mm,直線度、同軸度和圓跳動都達到ф0.05mm以內,其與螺套間隙達到0.25mm以內,在螺套加熱狀態推入螺桿組裝,從而減少了熔體回流量,螺桿在同等規格轉速下增加了單位產量。

5 新螺桿的使用情況

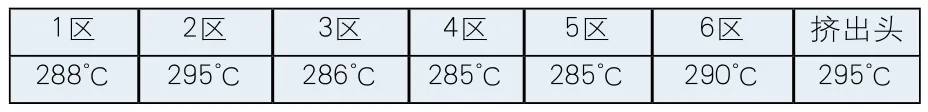

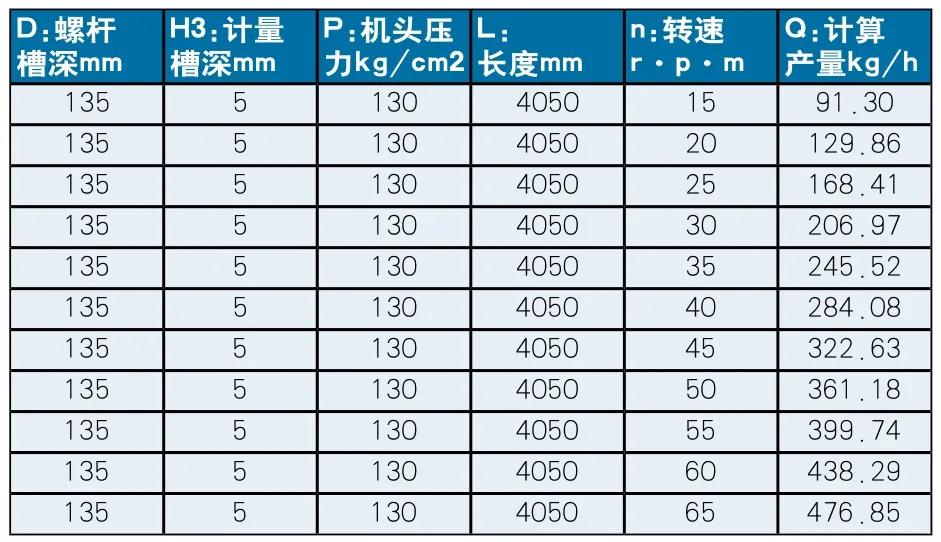

以ф135螺桿擠壓機為例,紡PA66高粘切片(相對粘度η=3.1),紡絲品種為840~1260D PA66高強絲,其運轉參數如下:

表2 螺桿各加熱區設置

表3 螺桿轉速與產量計算

經實際測算,其實際產量已經達到計算產量的0.95Q。

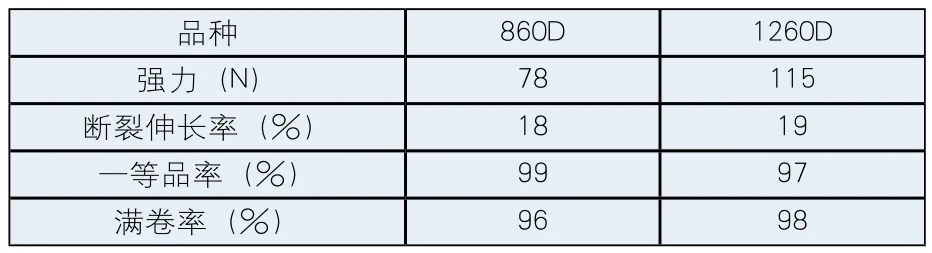

表4 PA66紡絲產品的質量指標

從表4紡絲產品的質量指標和螺桿實際產量測試接近理論產量,得以證明紡PA66新螺桿研制成功。

6 結論

新設計螺桿已經批量用于生產實踐,具有運行平穩、壓力波動小、溫度控制精確等特點。同時單位產量平均提高了20%;紡絲產品質量能保持很高水平,很好的滿足客戶工藝性能要求,為高端PA66長絲生產提供優良裝備。