有機硅渣漿中銅的提取制備工藝(Ⅱ)-化學浸出反應工藝研究

何小瑜,陳柏校,嚴躍和,王 成

(1.杭州國泰環保科技股份有限公司,浙江 杭州 311202;2.杭州泰譜環境科技有限公司,浙江 杭州 311202)

0 前言

有機硅渣漿(以下簡稱“渣漿”)是指甲基氯硅烷單體合成過程中因采用濕法除塵工藝而得到的一種帶有流動性的固液混合物[1],常溫常壓下密度為 1.2~1.8 g/cm3,沸點為 80 ℃~215 ℃[2]。液相主要成分為高沸物,是以Si-Si,Si-C-Si為主的30多種硅烷混合物,常溫常壓下為黑色、帶有刺激性氣味并具有強烈腐蝕性[3-5];固相主要是懸浮硅粉、碳、銅以及其它金屬等的細顆粒,其中銅的質量分數最高可達5%左右。該類渣漿如果暴露在空氣中易自燃,產生強酸性物質并會形成酸霧,存在嚴重的環保問題和安全隱患;如果直接排放,則不僅會污染環境,而且會造成有效的銅等資源的大量浪費[6]。因此,開展有機硅渣漿中銅等資源的有效回收工藝研究對于促進有機硅產業鏈的綠色可持續發展具有重要意義。

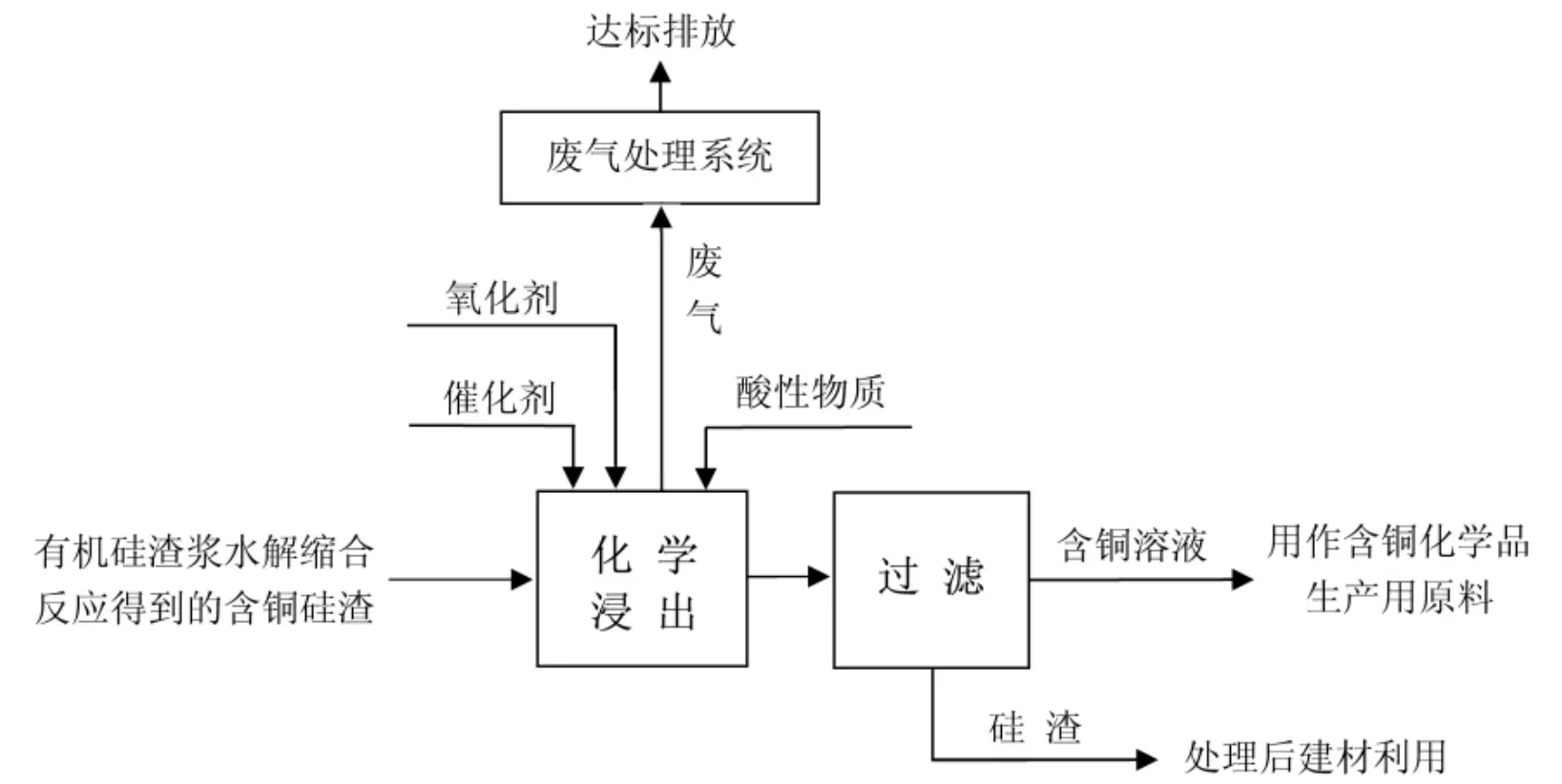

一般來說,從有機硅渣漿中提取銅的制備過程包括水解縮合反應過程和化學浸出反應過程兩個關鍵過程。通過水解縮合反應過程,可以得到含銅硅渣,之后通過化學浸出反應過程來得到含離子態銅的溶液(含銅溶液)。含銅溶液后續可用于含銅化學品生產的原料[7]。這樣就可以實現有機硅渣漿中銅資源的有效回收和利用。

對于關鍵過程之二——含銅硅渣中銅的提取,可采用化學浸出工藝提取其中的銅元素,主要是通過氧化還原法回收單質銅或回收二價銅。氧化還原法回收銅的常用氧化劑有濃硫酸、次氯酸鈉、雙氧水和空氣(氧氣)等[8-10]。國內已有報道有機硅渣漿回收銅的主要工藝技術是濃硫酸氧化法,即在濃硫酸質量分數為40%,濃硫酸與渣漿的質量比為5∶1,反應溫度為60℃的條件下,強烈攪拌反應5 h,使渣漿中0價銅和1價銅氧化為穩定的2價銅,但該工藝方法存在“設備要求高、投資昂貴、反應條件苛刻、成本高”等技術問題。

為避免雜質離子的摻入,本文實驗中選用鹽酸為酸性物質、次氯酸鈉為氧化劑、氯化銅為催化劑,研究了從有機硅渣漿中提取銅的制備工藝中的不同因素對含銅硅渣的化學浸出反應的影響。研究結果表明,在優化條件下,可得到含銅硅渣中銅浸出率為95%以上的含離子態銅的溶液(含銅溶液)。含銅溶液后續可用于含銅化學品生產的原料,而副產的硅渣,經清洗、過濾、中和、穩定化等系列工藝處理后可用于制磚或生產水泥等建材,實現資源化利用。

1 實驗部分

1.1 主要原料和儀器

原料:含銅硅渣,為由有機硅渣漿經水解縮合反應后分離得到的濾渣;鹽酸,質量分數37%;次氯酸鈉,有效氯含量10%(wt%);工業級氯化銅,質量分數98%。

儀器:電動恒速攪拌器,恒溫電熱水浴鍋,四口燒瓶,過濾器。

1.2 實驗方法

在攪拌狀態下,向四口燒瓶中加入酸性物質鹽酸(可由副產鹽酸配制)和氧化劑次氯酸鈉,并加入催化劑氯化銅,攪拌混合均勻后加入含銅硅渣(為由有機硅渣漿經水解縮合反應后分離得到的濾渣),升溫至規定溫度,攪拌反應;反應結束后,將反應得到的固液混合物過濾分離,得到的含離子態銅的溶液(即含銅溶液),含銅溶液可用作生產含銅化學品的原料;分離得到的硅渣,經清洗、過濾、中和、穩定化等系列工藝處理后可用于制磚或生產水泥等建材。 化學浸出反應工藝流程如圖1所示。

圖1 化學浸出反應工藝流程

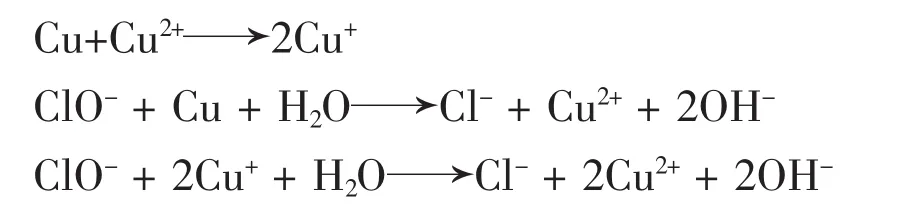

1.3 實驗原理

有機硅渣漿水解縮合反應得到的含銅硅渣中銅的存在價態為0價、1價和2價三種,在酸性物質條件下,在次氯酸鈉氧化劑、2價銅離子存在下,0價銅、1價銅被氧化成2價銅。離子反應式如下:

2 結果與討論

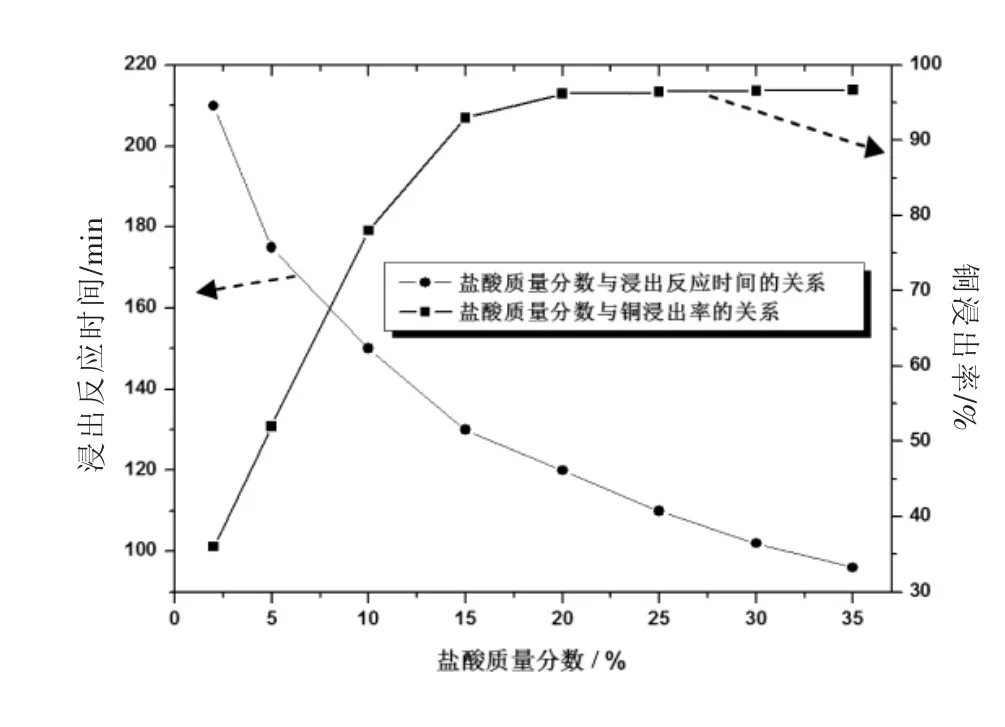

2.1 鹽酸質量分數對化學浸出反應的影響

在化學浸出反應體系中,采用不同質量分數的鹽酸時,實驗所得不同質量分數的鹽酸對化學浸出反應與銅浸出率的影響如圖1所示。

圖1 鹽酸質量分數對化學浸出反應的影響

由圖1可知,在化學浸出反應過程中,隨著鹽酸質量分數的增大,所需的浸出反應時間越短,銅浸出率越高;當鹽酸質量分數達到20%后,對提高銅浸出率的效果不大。其原因是:鹽酸質量分數越大,反應體系酸性越強,浸出反應速率越高,反應越完全,所以,反應時間越短,銅浸出率越高;而當鹽酸質量分數達到20%時,浸出反應速率和效果已達最佳,繼續增大鹽酸質量分數對浸出反應影響不大。綜合成本與浸出反應效果兩方面因素,最佳的鹽酸質量分數為20%左右。

2.2 鹽酸添加量對銅浸出率的影響

在浸出反應體系中不同鹽酸的添加量對銅浸出率的影響如圖2所示。

圖2 鹽酸添加量對銅浸出率的影響

由圖2可知,增大鹽酸添加量對浸出反應有利,且鹽酸添加量越大,銅浸出率越高。這是因為:鹽酸的添加量越大,反應體系流動性越強,攪拌效果越好,反應物料間的傳質與傳熱效率越高,反應進行越完全,銅浸出率就越高。當鹽酸添加量占含銅硅渣投加量百分比達到200%時,在其他條件相同的情況下,浸出反應效果接近最佳,綜合成本與浸出反應效果兩方面因素,最佳的鹽酸添加量占含銅硅渣投加量質量百分比為200%。

2.3 次氯酸鈉添加量對銅浸出率的影響

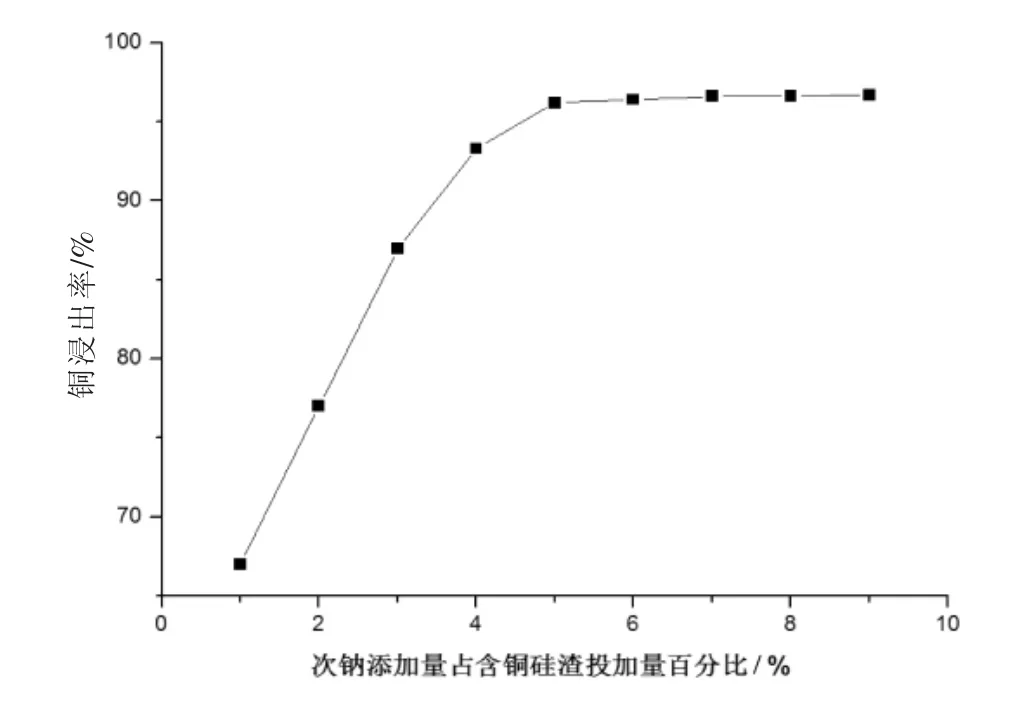

實驗所得浸出反應體系中不同次氯酸鈉氧化劑添加量對浸出反應銅浸出率的影響如圖3所示。

圖3 次鈉添加量對銅浸出率的影響

由圖3可知,次氯酸鈉添加量越大,銅浸出率越高。這是由于:次氯酸鈉添加量越大,對0價銅和1價銅的氧化效率越高,浸出反應越完全,故銅浸出率越高。當次氯酸鈉添加量占含銅硅渣投加量百分比為5%時,浸出效果佳,銅浸出率接近最高。經濟有效的次氯酸鈉添加量占含銅硅渣投加量百分比為5%。

2.4 氯化銅質量分數對化學浸出反應的影響

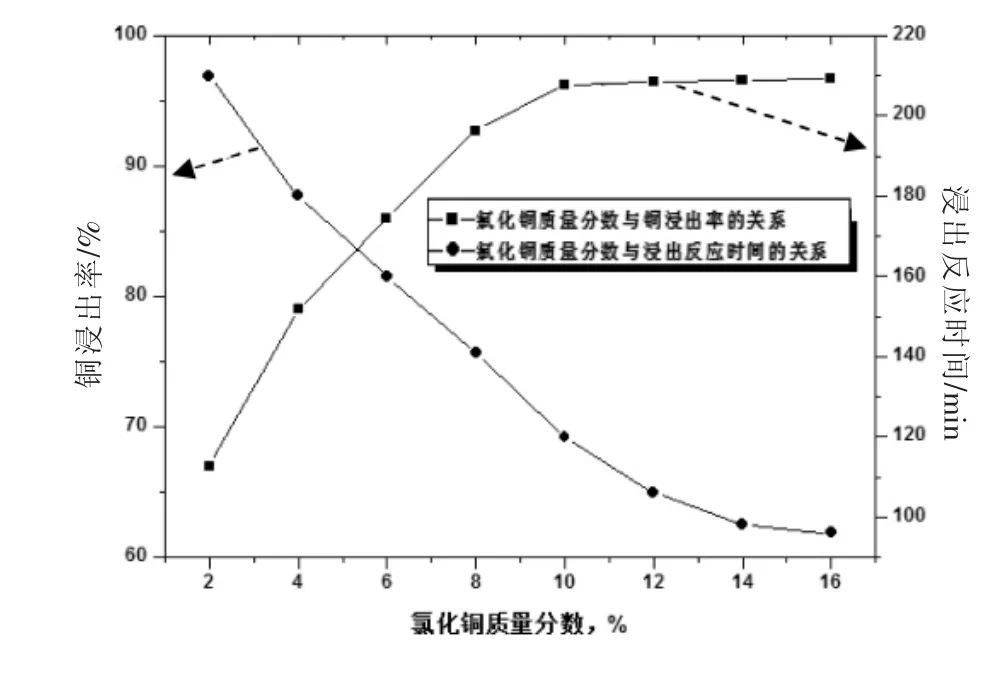

在化學浸出反應體系中采用不同質量分數的氯化銅時,實驗所得不同質量分數的氯化銅催化劑對浸出反應與銅浸出率的影響如圖4所示。

由圖4可知,在化學浸出反應體系中,隨著氯化銅催化劑質量分數的增大,氧化反應速率越大,所需的浸出反應時間越短,銅浸出率越高。當氯化銅質量分數達到10%時,氧化反應效果接近最佳,繼續增大氯化銅質量分數對提高銅浸出率的作用不大。經濟有效的氯化銅質量分數為10%左右。

圖4 氯化銅質量分數對化學浸出反應的影響

2.5 氯化銅添加量對浸出反應的影響

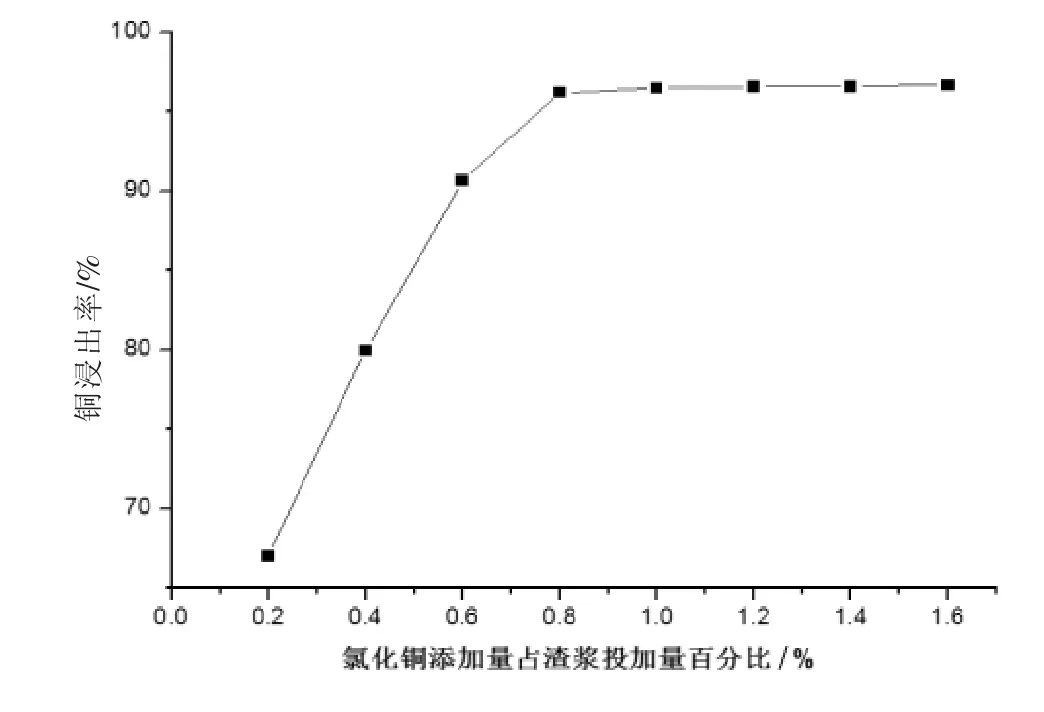

不同氯化銅催化劑添加量對浸出反應與銅浸出率的影響如圖5所示。

圖5 氯化銅添加量對銅浸出率的影響

由圖5可知,氯化銅添加量越大,浸出反應過程的銅浸出率越高,當氯化銅添加量達到0.8%后,繼續增大氯化銅添加量對提高銅浸出率的效果不明顯。這是由于氯化銅添加量越大,氧化反應效率越高,浸出反應越完全,故銅浸出率越高;當氯化銅添加量達到0.8%時,氧化反應效率最高,浸出反應效果已達最佳,繼續增大氯化銅添加量已無意義。綜合考慮成本和浸出效果二因素,最佳的氯化銅添加量為占含銅硅渣投加量百分比的0.8%。

2.6 反應溫度對浸出反應的影響

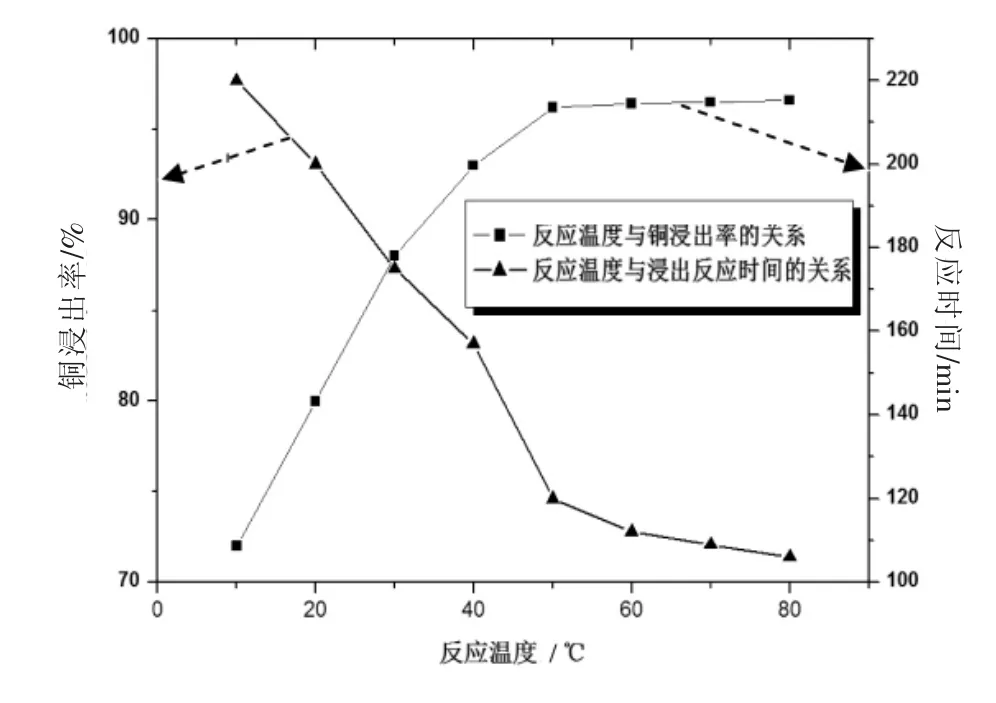

不同反應溫度對浸出反應和銅浸出率的影響如圖6所示。

圖6 反應溫度對浸出反應的影響

由圖6可知,隨著反應溫度的升高,所需浸出反應時間縮短,銅浸出率提高。但反應溫度達到50℃后,繼續升高溫度對縮短浸出反應時間與提高銅浸出率的作用不大。其原因是:反應溫度越高,氧化反應速率越大,浸出反應效果越好,反應越完全,故反應時間越短、銅浸出率越高,當反應溫度達到50℃時,浸出反應效果最佳。綜合考慮工藝過程能耗等因素,適宜的反應溫度為50℃。

2.7 攪拌強度對化學浸出反應的影響

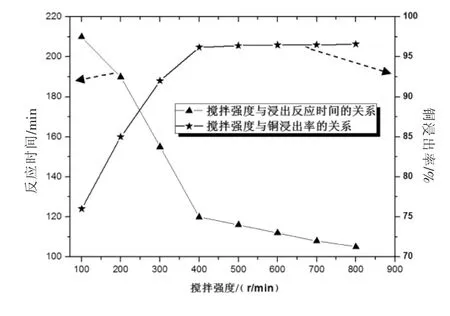

攪拌強度對化學浸出反應和銅浸出率的影響如圖7所示。

由圖7可知,攪拌強度越大,對化學浸出反應越有利,可縮短浸出反應時間,有效提高銅浸出率。這是由于:攪拌強度越大,反應物料的混合程度越高,物料分布越均勻,物料間傳質與傳熱效果越佳,浸出反應效率越高,反應進行越完全。適宜的攪拌強度為400 r/min。

2.8 反應時間對浸出反應的影響

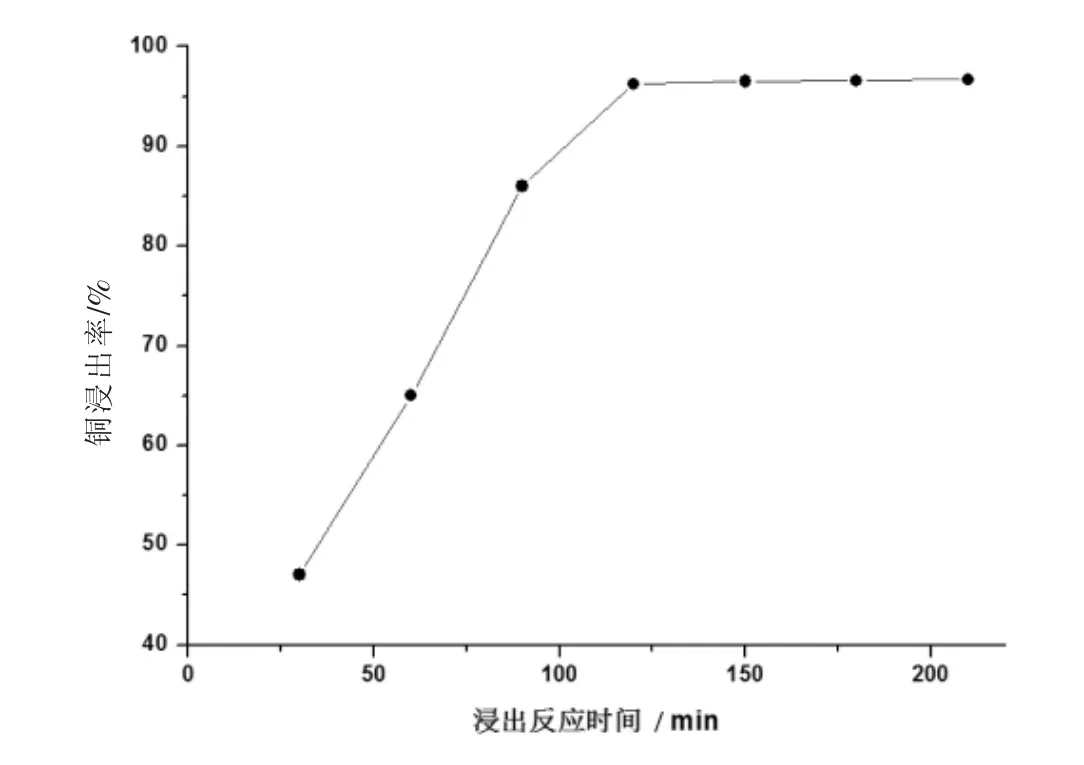

反應時間對化學浸出反應的影響如圖8所示。

圖7 攪拌強度對浸出反應的影響

圖8 反應時間對浸出反應的影響

由圖8可知,反應時間越長,銅浸出率越高(這是由于反應時間越長,反應混合物分布越均勻,浸出反應越完全);當反應時間達到120 min后,繼續延長浸出反應時間對銅浸出率的影響不大(其原因是:反應時間達到120 min時,浸出反應已經基本完成)。綜合經濟性與銅浸出效果等因素,最佳浸出反應時間為120 min左右。

3 結論

(1)選用鹽酸為酸性物質、次氯酸鈉為氧化劑、氯化銅為催化劑,可有效避免雜質離子的摻入。采用次氯酸鈉氧化法提取含銅硅渣中的銅元素,原料價廉易得,工藝簡單,設備投資省,運行成本低。

(2)提高鹽酸的質量分數對浸出反應有利,最佳的鹽酸質量分數為20%。

(3)次氯酸鈉添加量越大,銅浸出率越高,最佳的次氯酸鈉投加量占含銅硅渣投加量百分比為5%。

(4)升高反應溫度對浸出反應有利,但反應溫度達到50℃后,繼續升高溫度對反應的影響不大,最佳反應溫度為50℃。

(5)延長反應時間對反應有利,且反應時間越長,銅浸出率越高,最佳反應時間為120 min。

(6)利用水解縮合反應得到的副產鹽酸作為化學浸出過程中的酸性物質,利用分離得到的濾液用于后續化學浸出過程中所用氯化銅催化劑的制備,不僅實現了“以廢治廢”,而且可降低提取銅的生產運行成本。通過從有機硅渣漿中提取銅,既處理了廢物,又回收了銅資源,具有一定的經濟、社會和環境效益。